海洋钻修机井架安全承载实时监测预警系统研发与应用*

2019-10-24徐长航陈国明刘红兵梁学滔

吕 涛 徐长航 陈国明 刘红兵,3 梁学滔 刘 飞

(1.中国石油大学(华东)海洋油气装备与安全技术研究中心 山东青岛 266580;2.山东海洋工程装备研究院有限公司 山东青岛 266555;3.哈尔滨工程大学船舶工程学院 黑龙江哈尔滨 150001)

在海洋平台上布置钻修机模块以开展钻完井及修井作业是海上油气开采的常规模式。由于井架的载荷、结构和材料在整个生命周期内均存在较大不确定性和变异性,研究其长期服役过程中的结构安全性能具有重要工程意义。此外,海上作业环境复杂,且在作业过程中常发生卡钻、钩载过大等应急工况,需要建立一套结构健康监测体系以保障其作业安全。

建立反映井架力学性能的有限元模型是评估其结构安全性能的关键。常规模型修正方法主要有矩阵型修正法及参数型修正法[1-2]。基于结构静、动力测试的有限元模型修正法构建了一个包含静动力信息的目标函数,克服了单独运用静力或动力测试数据的不足[3],利用该方法进行井架结构安全评估可以为结构评级及监测布点优化提供支持。国内外学者重点从结构强度及稳定性[4]、极限承载能力[5]、可靠性[6]等方面开展了大量基础理论研究,分析了相关井架设计及评级规范,并在此基础上对评估方法及流程进行了规范化研究[7]。

目前,针对井架的健康检测大多为定期开展的结构检测,工作繁琐、时效性低[8]。另一方面,现有标准规范对钻修机井架的评定偏重于外观查测、简易诊断和一般处置与预防等几个方面。从检测的内容来看,主要是井架结构承载构件的变形、损伤、磨损、腐蚀等,诊断结论大多偏重于定性分析,无法对井架的具体状态进行精确描述[9]。而井架结构是长期服役的大型钢架结构,实时判断其客观状态,不仅与其结构状态相关,而且受作业工况影响,须对井架结构的作业过程进行更为严格的实时、在线、长期监测。

目前海洋结构物监测大多是对某些独立信号或参数的离散收集,而非对多类传感器信号的实时采集与同步分析,且对结构作业过程中健康监测、评估预警方面研究较少[10]。本文通过系统开展监测方案优化设计、监测数据评估方法、实时监测预警等方面的研究,结合信息化技术开发了一套海洋钻修机井架作业全过程结构承载监测系统,并将该系统应用于我国南海文昌A平台修井机井架作业过程,在完成井架评级的基础上实现了对井架作业全过程进行有效的结构健康监测及预警。

1 监测系统方案设计

1.1 整体方案设计

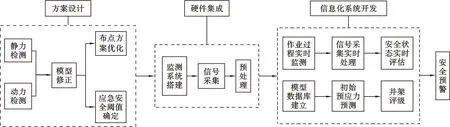

海洋钻修机井架结构安全承载监测预警系统的核心流程如下:通过精确评估井架的力学性能,合理设计及优化监测方案,从而搭建适用于海洋环境的监测硬件系统来采集井架作业过程的实时数据,最终建立信息化系统完成数据实时后处理,实现对井架的实时监测和预警,具体包括方案设计、硬件集成、信息化系统开发等3个过程要素(图1)。

图1 海洋钻修机井架结构安全承载监测系统整体方案设计Fig.1 Monitoring scheme design of structure safe bearing capacity for offshore drilling derrick

1)方案设计:井架工程检测结果与基于设计值建模得到的仿真结果一般存在较大偏差,这主要是由于有限元模型中采用简化假定及井架服役过程中局部损伤、整体老化引起的。在综合有限元分析和静动力测试的基础上,引入反演思想,通过对分析模型进行修正,建立能够反映井架工程状态的模型,在此基础上开展正常作业、应急作业工况下的力学性能研究,为传感器布点优化和预警安全阈值的建立提供理论支持。

2)硬件集成:搭建可实现对影响井架结构安全的各类输出响应同步采集的硬件监测体系,并实现对监测信号进行初步滤波、相关性分析等预处理。进一步采用无线传感技术,满足监测的远距离、高精度、长期在线、低作业干涉性的技术要求。

3)信息化系统开发:监测系统提供了实时、多特征及海量的数据,构建一套高性能的数据采集及分析系统,使系统能高效、可靠地长期在线采集、分析、处理及存储数据。该系统可针对不同类型井架给出监测推荐方案,并充分利用由监测信息构成的井架状况数据库,实现监测和信息可视化、应急预警功能,进一步可为结构损伤及剩余寿命评估提供参考。

1.2 监测方案实施

以南海文昌A平台修井机井架为对象(图2)。该修井机现已服役9年,采用直立、前开口、无绷绳结构,主要由井架下体、井架上体、天车、人字架、井架支座及二层工作台等组成,最大钩载1 350 kN。

图2 南海文昌A平台修井机井架Fig.2 A workover rig derrick in Wenchang,South China Sea

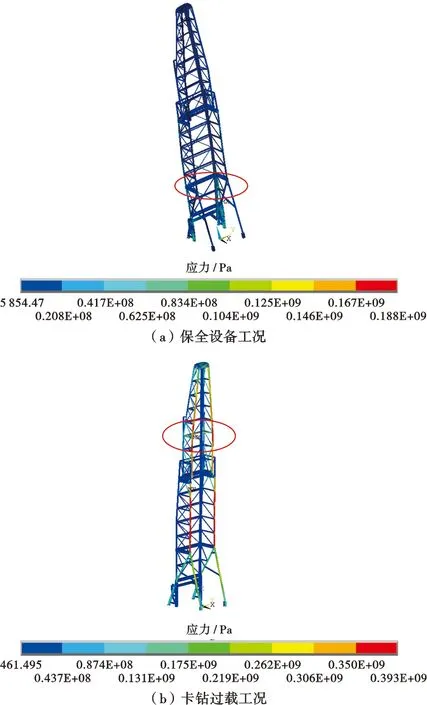

监测内容分别为井架关键构件的应变及结构加速度响应,所采用的检测系统为美国BDI STS-WiFi无线结构测试系统。由于传感器的布置方案直接影响井架承载能力监测及评估结果的可信度,因此,结合API规范[8]及修正模型力学分析结果对传感器布点进行优化。考虑了作业载荷(恒载、立根载荷等)与环境载荷(风载)作用,建立井架有限元模型,并针对标准推荐的静载荷工况、等候天气工况、保全设备工况以及卡钻过载应急工况分别进行强度安全校核。由于篇幅所限,仅选取保全设备工况及卡钻过载工况下的井架有限元分析结果(图3)进行示例说明。

图3 南海文昌A平台修井机井架结构有限元应力分析结果Fig.3 Finite element stress analysis of A workover rig derrick structure in Wenchang,South China Sea

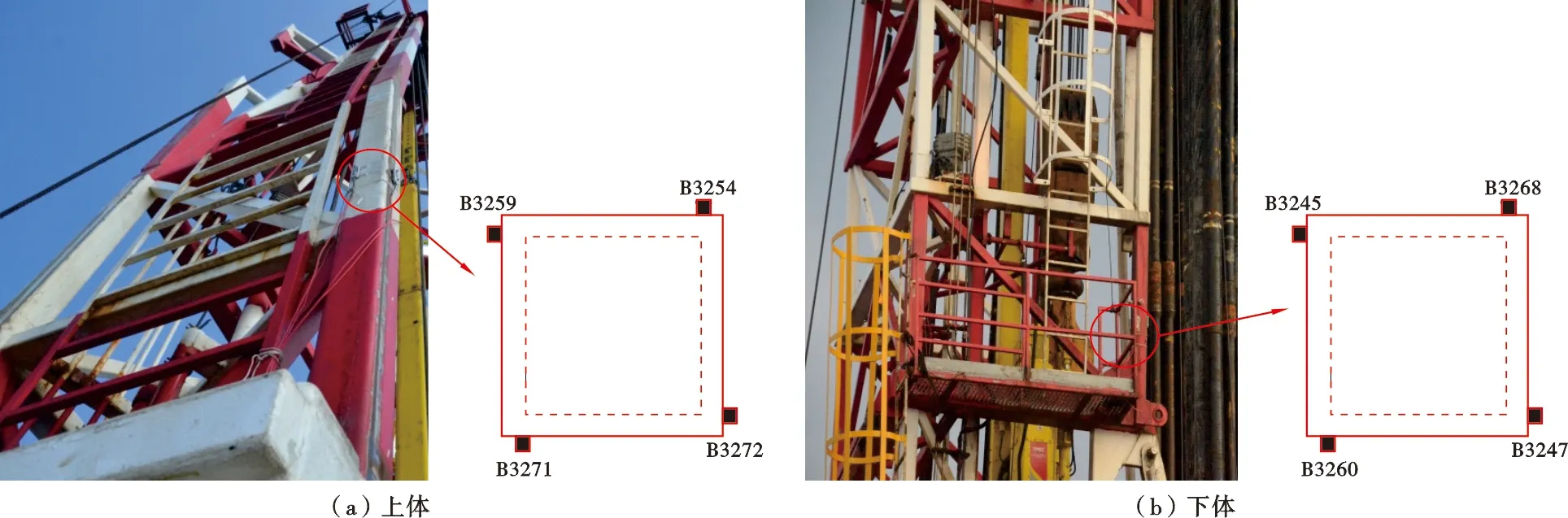

由有限元分析结果可知,井架保全设备工况下最大应力发生在井架下体第3横梁附近,卡钻过载及静载荷工况下最大应力发生在上体第3根横梁附近。各工况下最大应力均在井架开口处主承载梁上且具有对称性。因此,通过有限元分析对测点位置进行优化,可以将标准推荐的8个测点减少为2个,在不影响监测评估精度的基础上降低了经济成本。具体布点位置如图4所示。

图4 南海文昌A平台修井机井架传感器布点Fig.4 Sensor placement of A workover rig derrick in Wenchang,South China Sea

1.3 关键监测技术研究

1.3.1基于参数反演的模型修正

参数反演是根据结构检测数据(输出项)反推造成结构响应的结构参数、约束等输入项。基于静力测试得到的应力可以反映局部构件的损伤、载荷作用等,而基于动力测试得到的动力学参数可以反映结构的整体力学特性[11]。采用随机减量法对监测加速度信号进行特征函数提取,进一步应用时序分析法、复指数法进行动力学参数识别,从而得到井架结构固有频率[12]。进一步将固有频率作为模型整体修正数据,并与理论计算得到的固有频率残差最小作为优化目标函数,修正参数以结构质量密度和质量分布为主;将静载测试得到的应变数据作为模型局部修正数据,并将实测应力与理论计算应力残差作为优化目标函数,修正参数以结构的弹性模量和刚度为主。

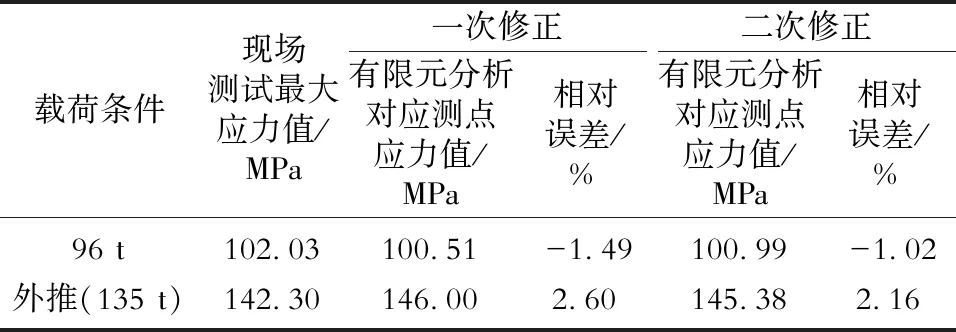

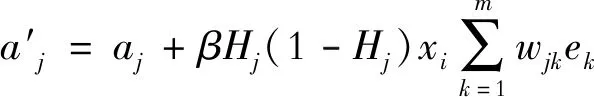

模型修正的实质是以设计参数与测试参数为基础,在满足约束条件、相联性调节、正交条件的基础上逐步对设计参数进行迭代,属于参数优化的范畴,因此引入基于自适应遗传算法[13]进行迭代的设计参数型修正方法对井架结构有限元模型进行修正。工程实测的井架前两阶固有频率分别为1.627 9、2.048 2 Hz;模型修正前的前两阶固有频率分别为1.940 6、2.213 8 Hz;模型修正后的前两阶固有频率分别为1.780 2、2.030 9 Hz。通过对比可知,修正后的仿真模型和工程结构的最大模态相对误差由19.21%下降到9.36%,验证了模型修正的可靠性。进一步对比修正后的有限元模型应力计算结果与工程实测结果(表1),可以看出,经过联合静动力模型修正后,现场测试应力值与对应测点单元的有限元计算结果之间的相对误差很小,说明加载测试的可靠性高,这也从另一方面验证了有限元分析结果的可信度。

表1 井架现场测试应力值与修正后有限元计算应力值结果对比Table 1 Stress comparisons between the measured values and the calculated values of the modified finite element model

1.3.2基于BP神经网络的初始预应力预测

应变传感器在布点之前,井架承受由自重引起的初始应力,因此传感器布点后实际检测到的应力值并不是井架真实应力值,而是真实应力值减去初始应力值。由不同类型井架的有限元评估结果显示,初始应力占静力测试中极限载荷下最大应力的10.3%~21.7%,忽略这部分初始应力值会造成承载能力评价结果过高。然而,初始应力很难通过测试获得,为此本文提出在建立井架数据库的基础上引入BP神经网络[14]完成初始应力预测。

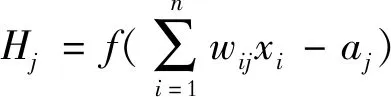

通过训练提高BP网络的联想记忆和预测能力,根据系统输入(不同井架类型参数)输出序列(井架预测初始应力)确定网络输入层、隐含层、输出层的结构参数,设定合适的学习速率和神经元激励函数。根据输入向量x,输入层和隐含层间连接权wij以及隐含层阈值a,确定隐含层输出H,即

(i=1,2,…,n;j=1,2,…,l)

(1)

式(1)中:f为隐含层激励函数;l为隐含层节点数;n为输入节点数。

在此基础上,设定连接权值wij和输出层阈值b初始值,进一步计算预测输出Ok,即

(2)

式(2)中:m为输出节点数。

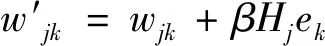

通过网络预测输出和期望输出计算网络预测误差e。根据网络预测误差e及式(3)~(6),实现网络连接权值wij、wjk以及网络节点阈值a、b的更新,即

(i=1,2,…,n;j=1,2,…l)

(3)

(j=1,2,…,l;k=1,2,…,m)

(4)

(j=1,2,…,l)

(5)

(6)

式(3)~(6)中:′为数据的更新;β为学习速率。

这样,根据所设定的阈值控制整个网络层间的迭代计算,最终输出满足预测精度的相关初始应力值。

结合有限元分析结果以及各类型井架结构调研结果,将以下几种参数作为自变量:上下体类型、测点位置、初始钩载、有效绳数、上体质量、下体质量、二层台质量、天车质量、截面长宽厚、偏心位置。应用有限元模型进行数据提取,考虑不同条件参数的不同组合,提取监测点杆件上的3个应力分力,即轴向应力以及平面2个方向的弯曲应力。

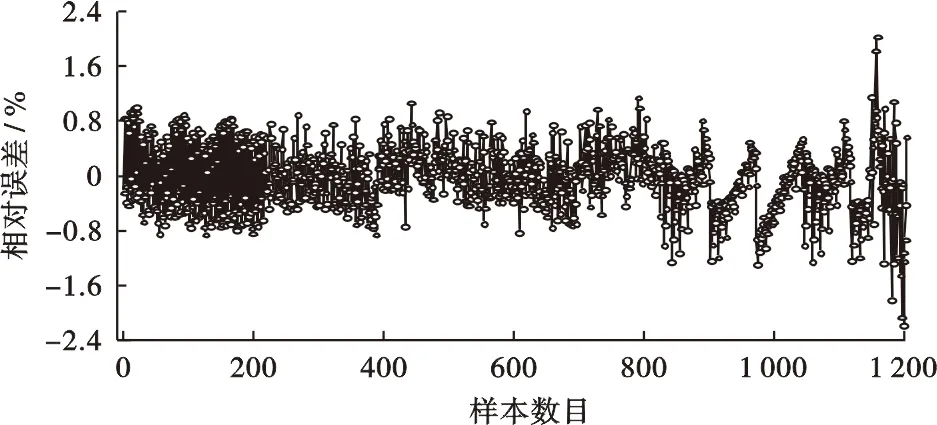

BP神经网络经过训练后分别输出监测点位置的3个预应力。由于篇幅所限,仅给出工程实例的井架测点位置轴向应力预测值与目标值对比(图5),以及综合应力预测值相对误差(图6)。经分析,训练成功的BP神经网络预测值对于1202个测试样本的计算值误差较小,相对误差在±2.5%之内,验证了所建立的BP神经网络模型可以很好地学习监测点应力随质量、截面等参数的变化规律,在不对井架进行精细有限元评估的基础上实现精确预测监测点初始应力。

图5 井架监测点位置轴向应力预测值与目标值对比Fig.5 Axial stress comparison of prediction value and target value at monitoring point

图6 井架监测点位置综合应力预测值相对误差Fig.6 Relative error of comprehensive stress predicted value at monitoring point

将预测模型应用于修井机井架的初始应力预测,预测结果如表2所示,可以看出井架自重和所受恒载在井架上、下体对应测点引起的轴向应力分别为-23.626、-26.307 MPa,与有限元精细模型计算得到的初始应力相对误差分别仅为0.63%、0.80%。

表2 BP神经网络预测井架初始应力Table 2 Prediction of initial stress of derrick using BP neural network

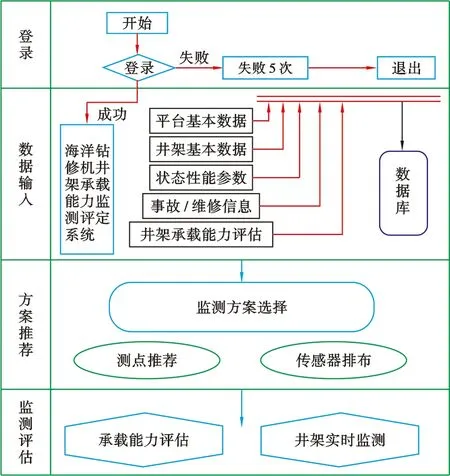

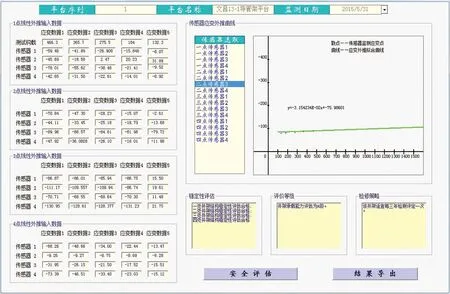

2 信息化系统开发

采用C/S(客户端/服务器)模式进行海洋钻修机井架承载能力监测评定信息化系统的开发,依据具有针对性的井架结构安全承载能力监测与评定分析方法[8-9],结合监测硬件系统对海洋钻修机井架结构进行整体评估与实时监测管理。该系统的设计目标是通过采集并实时处理能够反映海洋钻修机井架结构承载能力状态的信息数据,可实现井架承载性能评级、关键构件安全性能评估、承载能力实时监测以及安全预警等多种功能,从而为井架正常安全作业以及养护与维修提供可靠的科学依据。该系统包括基础数据库层、井架监测方案设计层、井架承载能力钻前评定与实时监测层等3个层次结构,具体工作流程如图7所示。

基础数据库层主要包括钻修机井架基本信息库、状态性能数据库、维修数据库、事故数据库、结构数据数据库、检测数据库等,还包括对这些数据进行有效管理、查询、更新、交换的数据操作平台。这些数据是构成钻修机井架监测分析数字化系统的基本数据,其准确性、有效性、实时性程度直接决定了海洋钻修机井架承载能力监测与评估信息化系统的有效性。

井架监测方案设计层包括井架测点布置优化,该层包含井架模型数据库,对不同类型的井架传感器布点位置提供参考,从有限元分析最优测点推荐、历史测点推荐、损伤井架测点推荐等3个方面对测点布置提出方案,并考虑现场传感器安装的局限性,对无法安装在最优位置的测点提供检测结果偏差曲线。

井架承载能力评定基于国内外现有井架评级规范。与传统静力测试不同的是,该系统可实现在不影响正常作业的前提下完成井架等级实时评定(图8)。

井架承载能力实时监测层重点针对不同正常钻井工况、突发应急工况,可实现井架承载能力实时监测,并从关键构件强度和稳定性两个方面对井架作业过程的安全性能进行实时分析和评估。

图7 井架承载能力监测与评定信息化系统工作流程Fig.7 Information system workflow of derrick bearing capacity monitoring and evaluation

图8 井架承载能力监测与评定信息化系统界面Fig.8 Information system interface of derrick bearing capacity monitoring and evaluation

3 工程应用

3.1 承载能力等级评定

依据相关规范[9],井架承载能力等级评定须在静力测试的基础上完成,但由于测试会对钻完井作业产生影响,因此必须在井架作业前完成。本文建立的监测系统由于选取的载荷为井架作业载荷,因此与井架作业互不影响,且结合信息化系统可实现井架评级的实时性。

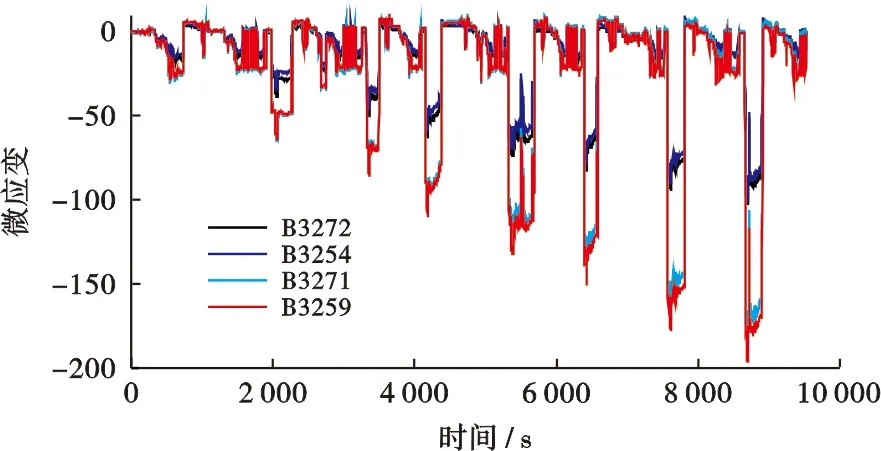

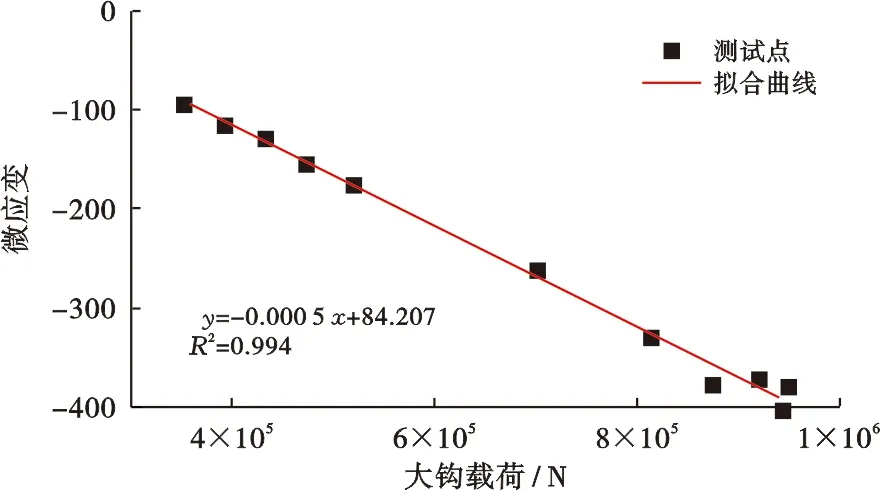

针对南海文昌A平台修井机井架,静力测试中加载载荷须大于设计载荷的25%,井架的设计载荷为1 350 kN。在下隔水套管工况时,井架不承受转矩,所受载荷稳定,且随着下隔水管长度的增加载荷线性增加,因此将该工况作为评价承载能力的测试工况,分别选取大钩载荷为351、392、433、474、517、698、830、874、920、960 kN等10种载荷工况为评级工况。由于篇幅所限,仅选取系统实时采集到的井架上体4个传感器应变变化曲线(图9)及后处理得到的B3271传感器载荷-应变曲线(图10)进行分析说明。

由图9可得,随着隔水管下放深度的增加,最大应变呈线性增加,且在各应变峰值区域存在平稳的区间,该区间井架载荷可认为是恒定的,适用于井架评级。从图10可以看出,各测点载荷-应变关系曲线线性关系良好,其相关系数达到0.99以上,验证了所测数据的精度较高以及将隔水管下放动力过程作为承载能力评级工况的可行性。为了对井架承载能力进行精确评估,利用各测点应变-载荷的回归关系对测试结果进行了线性外推,得出在额定载荷1 350 kN 作用下的最大综合应力为142.3 MPa,其强度校核系数为0.728,因此该平台修井机井架评级为A级。

图9 南海文昌A平台修井机井架上体4个传感器不同载荷作用下应变实时曲线Fig.9 Real-time strain curves of four sensors on the upper derrick under different loads in A workover rig derrick of Wenchang,South China Sea

图10 南海文昌A平台修井机B3271传感器应变与载荷对应关系Fig.10 Corresponding relationship between strain and load of B3271 sensor in a workover rig derrick of Wenchang,South China Sea

3.2 井架实时监测

集成实时监测系统与信息化系统,实现实时追踪作业全过程井架各力学性能的变化情况,进一步指导作业参数的设定,保证钻井作业的可控性。通过基于修正模型的井架评估得到不同工况下结构安全预警阈值,通过预警系统可及时发现作业过程中出现超出设计范围的参数,从而避免钻井作业过程中出现的事故。依据井架工作性能将预警系统划分为四级状态[15]。

在南海文昌A平台修井机井架作业过程中,其最大大钩钩载出现在下φ70.2 cm(30 in)隔水导管时(钻进深度236 m,作业时长28.5 h),最大钩载960 kN。本文建立的信息化系统实时监测曲线为2个监测点的强度UC值和稳定性UC值,运行时取二者中值较大的一项作为工作状态判断,当UC<0.7时,为正常状态,测点颜色指示为绿色,表示作业正常;当0.7≤UC<0.9时,为一级告警状态,测点颜色指示为蓝色,表示应力达到一级报警,提醒操作人员注意;当0.9≤UC<1时,为二级告警状态,测点颜色指示为黄色,表示实测应力接近许用应力,提醒操作人员必须减轻大钩载荷;当UC≥1时,为三级告警状态,测点颜色指示为红色,这时表示应力超过安全值或者发生了异常情况,操作人员立即停钻并采取应急安全措施。这样,在不影响该平台修井机井架作业情况下实现了对井架作业周期内的结构健康状态的实时监测,并且在确保结构安全前提下有效指导了卡钻,钩载过大等应急工况下的井架作业。

4 结论

为保障海洋钻修井机井架作业过程中的结构安全,以南海文昌A平台修井机井架为对象,从监测方案设计与实施、关键监测技术研究、信息化系统开发及工程应用等方面开展了研究,结果表明:采用结合静动力测试的模型修正方法,可以实现存在缺陷井架的结构状态精确识别与安全评估;针对初始应力难以获取这一难题,采用BP神经网络模型形成初始应力预测方法是可行的,且具有较高预测精度;基于C/S模式开发的井架承载能力实时监测与评定信息化系统,与相关硬件设备有较好的兼容性,可实现多类型信息实时采集、数据库管理、监测方案制定、井架承载能力等级评定以及结构实时监测预警等功能,在不影响井架作业情况下可以监测井架作业周期内的结构健康状况,并且在确保结构安全前提下指导卡钻、钩载过大等应急工况下的井架作业。