渤海油田大位移井提速提效创新技术与实践*

2019-10-24崔国杰谢荣斌祝国伟孙帅帅

崔国杰 谢荣斌 祝国伟 许 迪 孙帅帅

(中海石油(中国)有限公司天津分公司 天津 300452)

随着渤海油田勘探开发的不断深入,大中型油气田越来越少,近年新发现、新落实的储量目标以“碎、小、边、深”为主要特点,且在建的开发项目中“低、边、稠”占比较大,小油田区域的开发已经成为了渤海油田的主要开发方式之一,大位移井则是低成本开发边际小油田的有效手段[1]。同时,用海矛盾突出是渤海油田勘探开发面临的又一大难题,受国防、航道、渔业、环保等多方面因素的制约和环渤海三省一市经济建设的影响,平台选址受限,大位移远程开发成为解决受限区块勘探开发的重要手段。针对大位移井钻完井作业难点与挑战,在渤海油田开展了大位移井大尺寸井眼表层开路预斜技术、高效携岩钻具组合设计、井壁稳定与提效减排钻井液技术、水力振荡器配合马达深钻技术及旋转下尾管技术等5项钻完井关键技术的研究与应用,取得显著成效。本文是对渤海油田大位移井提速提效创新技术与实践的总结,以期为渤海油田后续大位移井作业提供借鉴。

1 渤海大位移井作业难点及技术挑战

大位移井钻井作业是石油行业公认的一种高难度作业,其本身有着许多技术难题[2]。譬如钻进摩阻扭矩高、钻具疲劳风险高、井斜大、裸眼段长、井眼清洁难度大等。渤海海域深部地层地质构造复杂[3],以渤海垦利油田为例,在前期常规定向井作业过程中就曾出现起下钻困难、井漏、电缆仪器粘卡、断钻具等多种井下复杂情况。在垦利油田实施大位移井作业,还面临以下2方面作业难点及技术挑战:

1)渤海垦利油田5口大位移井的平均井深超过4 500 m,水平位移最长的A2井长达3 930 m(表1),属于目前渤海油田水平位移最长的大位移井,钻具摩阻扭矩大、设备负荷高,岩屑床堆积,易引发井下复杂情况。

表1 渤海垦利油田5口大位移井定向井数据Table 1 Data of five extended reach wells in Bohai Kenli oilfield

2)渤海垦利油田沙河街组含煤层较多,部分含煤矸石,极易出现掉块,井壁稳定性差。5口大位移井均钻遇不等厚的煤层,易造成卡钻、尾管下不到位等井下复杂情况。

2 大位移井提速提效关键技术

2.1 大尺寸井眼表层开路预斜技术

海上丛式井网分布密集,防碰压力大,在生产老油田加密调整已经成为渤海的主要开发方式之一,由于在生产油田的剩余油分布复杂,为了最大限度地挖潜,加密调整井中往往以大位移等复杂井居多。为避免井眼之间发生碰撞事故,通常采用表层预斜技术,进行防碰绕障[4-5]。传统大尺寸井眼表层预斜需要两趟钻完成,不仅作业工期较长,而且在扩眼过程中极易出现新井眼等复杂情况。因此,渤海油田尝试使用大尺寸井眼表层开路预斜技术。

渤海油田大尺寸井眼表层预斜主要面临的困难是浅层地质构造松软,造斜工具不易获得有效的支撑力进行造斜,并且没有应用成熟的造斜工具及钻具组合。针对该难点,渤海垦利油田的A4、A5井2口大位移井在φ660.4 mm井眼进行表层预斜作业期间采取了以下技术措施:①优化设计方案,整体轨迹以“悬链线”的方式设计,设计全角变化率1.5°以下,降低造斜压力。②优选造斜工具,定制加工特殊马达,增加马达弯角和扶正器套子直径以提高马达造斜能力,最终选用1.75°弯角和φ657 mm扶正器套的马达。③优化钻具组合,制定适合渤海油田特点的钻具组合,φ660.4 mm牙轮钻头+φ244.48 mm螺杆马达(1.75°/φ657 mm)+φ203.2 mm浮阀+φ368.3 mm扶正器+φ203.2 mm非磁钻铤+φ203.2 mm随钻测斜仪+φ203.2 mm非磁钻铤+φ203.2 mm定向接头+φ203.2 mm机械式震击器+变扣接头+φ139.7 mm加重钻杆×14。④作业参数控制,排量2 200~3 000 L/min,初始排量使用2 200 L/min确保第一柱滑动效果;钻压50~100 kN,紧跟每柱扫稠浆10 m3,保证携带出岩屑;开路钻进期间向海水循环池内均匀补稠浆,降低海水的冲刷能力,整柱滑动利于增斜,打完一柱不划眼,中完后倒划眼,确保井眼通畅。

通过以上技术措施,大尺寸井眼表层开路预斜技术在垦利油田A4、A5井2口大位移表层预斜钻井作业中取得成功应用,井底井斜最大达到9.5°,满足作业要求,且作业工期相比传统“φ444.5 mm领眼+φ660.4 mm扩眼”两趟钻的工期要短(表2),约节省0.44 d,有效提高了作业时效。

表2 传统两趟钻预斜技术与一趟钻预斜技术对比Table 2 Technical comparison between traditional two drill preclinations and one drill preclination

2.2 大位移井井壁稳定与提效减排钻井液技术

大位移井对钻井液具有较高要求,不仅要考虑井眼清洁问题,同时还要兼顾井壁稳定、摩阻扭矩及提效减排问题。为此,通过总结研究,充分利用钠盐的半透膜效应,使滤液与地层流体实现活度平衡和适度抑制,形成了井壁稳定与提效减排钻井液技术,该技术在大位移井长裸眼段作业中发挥了较好的作用。

利用钠盐的半透膜效应,使滤液与地层流体实现“活度平衡”。钠盐可以降低钻井液水相活度,活度越低越有利于阻止滤液进入地层的泥页岩中,可减少滤液进入地层,提高井壁稳定性能;而12%NaCl的抑制性相当于1.5%KCl的抑制性,这在满足钻井液抑制性要求的同时,能够很好地解决过多K+硬化井壁的问题,实现“适度抑制”,达到抑制泥页岩水化膨胀、降低钻井液失水量、延长井壁稳定周期、稳定井壁的效果。

目前渤海油田上部地层多采用抑制性较弱的钻井液体系,中下部地层采用抑制性较强的钻井液体系,从上到下至少需要进行一次体系转化。在体系中引入钠盐,在下部井段采用钠盐与钾盐复配使用,使得钻井液性能更容易维护,极大地减少了钻井液的维护量,可实现减排和节省作业成本的目的。

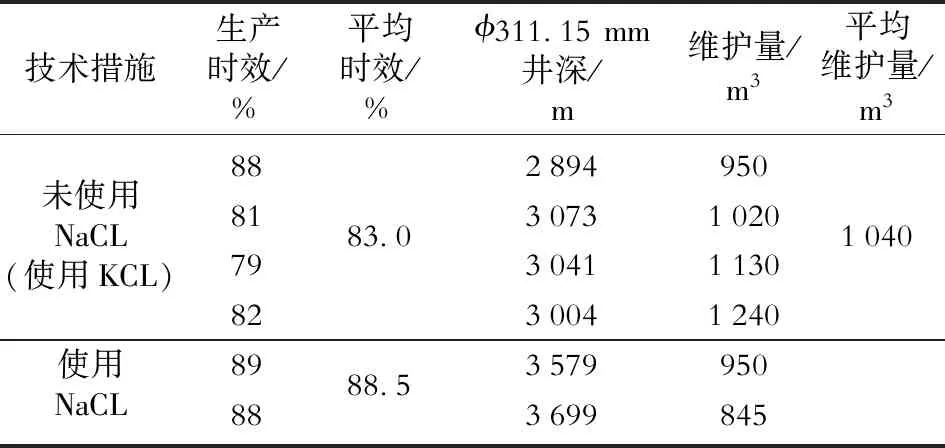

渤海垦利油田A4、A5井2口大位移井作业时在钻井液体系中引入钠盐,对比未使用钠盐的井,φ311.15 mm井眼平均生产时效提高5.5%,节省钻井液维护量322 m3,达到了提效减排的效果(表3)。

表3 渤海垦利油田使用钠盐钻井时效及维护量效果Table 3 Effect of the drilling time efficiency and maintenance quantity using sodium salt in Kenli oilfield

2.3 大位移井高效携岩屑钻具组合设计

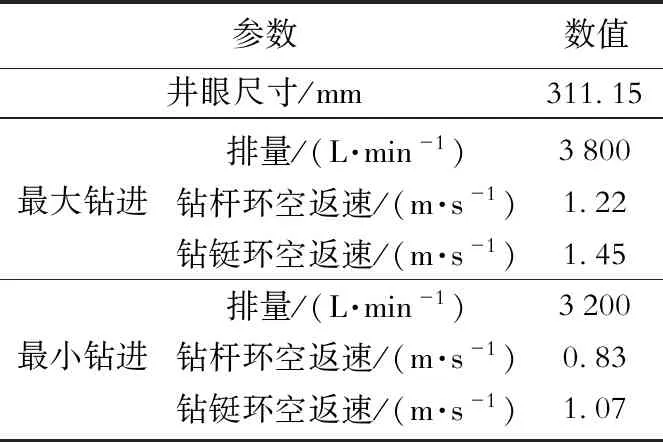

受井斜影响,大位移井岩屑易堆积形成岩屑床,易诱发各种井下事故与复杂情况。据统计,渤海油田大位移井处理钻具阻卡时间占钻井总时间的20%~25%,携砂问题已严重制约了钻井作业效率的提升。针对该问题,从资料归纳、数据分析、工具研发等方面进行研究,研制出了高效的携岩钻具组合[6],金刚石钻头+螺杆马达+浮阀+新型倒划眼齿扶正器+非磁钻铤+随钻式测斜仪+随钻式测井仪+震击器+加重钻杆×12+岩屑床清理器。一方面利用钻具组合中的倒划眼扶正器破坏和清除钻具组合部分堆积的岩屑床,另一方面通过在下部钻具中安放一定数量的岩屑床清除器,当旋转钻进或者倒划眼时,该工具叶片旋转作用可以增加钻井液切向速度,同时形成强烈的涡流使岩屑更易悬浮,能够使岩屑在较长井段内均匀悬浮并向上运移。通过软件模拟,得出高效携岩参数组合,见表4。

表4 高效携岩参数组合井眼清洁计算Table 4 The calculation of well-hole cleaning with high efficiency carrying rock combination

1)新型倒划眼扶正器。

在大位移井长时间钻进过程中,岩屑上返困难、运移效果较差,岩屑易形成岩屑床,倒划眼困难。因此,对现有扶正器的扶正翼和螺旋角度重新设计,增加倒划眼边齿(图1),提高倒划眼效率;采用双向切削齿,突出切削功能,提高对井壁堆积的岩屑切削,提高返砂效果。

图1 新型倒划眼扶正器布齿示意图Fig.1 Diagram of cutters distribution in new-type back reaming STB

2)岩屑床清理器。

岩屑床清理器不仅可破坏岩屑床,保持岩屑悬浮和连续运移,还具有良好导向作用,对下方钻井液具有抽汲效果,从而更有利于岩屑上返。岩屑床清理器采用三段清除结构,两端及螺旋槽内加工有特殊材料耐磨带,每一段岩屑床清除部件由两段不同导程的螺旋刀翼组成(图2),外径大的一段能够起到工具扶正、高效冲刷岩屑床的作用,外径小的一段更加有利于岩屑床上移,两段配合更高效清除岩屑床[7]。

图2 岩屑床清理器Fig.2 Cuttings accumulation cleaning tool

通过模拟岩屑床清理器和新型倒划眼扶正器,使用效果达到最优化,创新采用2种工具组合应用,充分发挥新型倒划眼扶正器破碎岩屑床、岩屑床清理器连续运移岩屑床的作用,形成了一套高效的岩屑床清除技术[8]。

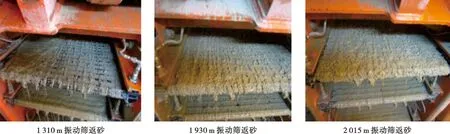

渤海锦州油田C1井最大井斜69°,其中50°以上井斜井段达1 400 m,岩屑床堆积严重,钻穿馆陶组底砾岩后岩屑床清理器和新型倒划眼扶正器入井,入井深度1 835 m,累计进尺323 m,钻进井段井斜均大于55°。期间钻井扭矩降低并趋于平稳,且振动筛返出的岩屑明显增多(图3),说明岩屑床清除器能有效破坏岩屑床,减小钻柱与井壁之间的摩阻,降低扭矩,提高环空携砂能力。通过现场使用前后对比统计发现,使用后倒划眼平均速度由72 m/h提高至122.2 m/h、起下钻平均速度由334.35 m/h提高至380.98 m/h,取得了较好的应用效果。

图3 锦州油田C1井钻进期间振动筛处返砂情况Fig.3 Returning sands of Well C1 in Jinzhou oilfield

2.4 水力振荡器配合马达深钻技术

通过使用水力振荡器,钻进期间可以提高钻进过程中钻压传递的有效性,降低底部钻具与井壁之间的摩阻。在深层滑动作业中可以改善钻压的传递,减少扭转振动,提高马达深层滑动效率。水力振荡器的应用不仅可以提高机械钻速,而且能够解决钻进过程中出现的托压问题,改善钻压传递效果,减少钻具组合粘附卡钻等复杂情况的发生[9]。

渤海垦利油田A4、A5井2口大位移井作业期间,通过优选水力振荡器阀板尺寸,合理选择扶正器尺寸,优化钻具组合,提前做好轨迹预留,精细操作严控定向井轨迹,最终采用水力振荡器配合马达钻具组合完成井眼轨迹控制。

根据Vibra SCOPE软件模拟计算水力振荡器的不同阀盘尺寸、泵压数据,再依据泵压大小选择合适的阀盘尺寸。结合现场实际应用经验,确定φ203.2 mm水力振荡器的参数见表5。水力振荡器配合马达深钻不仅减小了起钻风险,而且有效解决了马达深层滑动托压问题,避免滑动钻进中造成粘卡,提高了钻井时效[10]。

表5 水力振荡器应用参数Table 5 Application parameters of hydraulic oscillator

2.5 旋转下尾管技术

大位移井稳斜延伸段长,尾管与下井壁之间的摩阻较大,加之深层地质构造复杂,煤层容易掉块,经常出现尾管下不到位的情况。因此,利用旋转管柱来降低摩阻,提高尾管的下入方式。旋转管柱可以清除下入过程中由摩擦阻力引起的正弦屈曲、螺旋屈曲和更为严重的自锁现象。采用旋转下尾管技术可以解决尾管中途遇阻难题,配合采用可划眼浮鞋、扭矩环及可旋转尾管挂,使得尾管串实现旋转下入,增加套管阻卡处理手段[11]。据统计,自2014年1月至2018年5月,渤海油田未使用旋转下尾管技术的井,每年尾管阻卡率在5%~11%;9口井使用旋转下尾管技术之后阻卡率为0,尾管均顺利下入到位(表6),由此可见旋转下尾管技术能有效提高尾管的下入成功率。

表6 使用旋转下尾管技术前后尾管阻卡率统计Table 6 Statistics of liner sticking before and after using roating technology

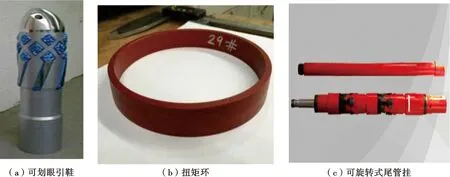

旋转下尾管技术配套工具如图4所示。可划眼引鞋其铝质偏心的引鞋头可以清除井内障碍,特别擅长清除大位移井低边沉屑;而扭矩环可以提高普通尾管扣型的抗扭强度,在满足旋转下尾管的情况下,极大降低了作业成本。

渤海垦利油田5口大位移井φ177.8 mm套管串组合:φ177.8 mm可旋转划眼浮鞋+φ177.8 mm套管(1Cr-L80、BTC、43.15 kg/m)+φ177.8 mm浮箍(1#)+φ177.8 mm浮箍(2#)+φ177.8 mm套管(1Cr-L80、BTC、43.15 kg/m)+φ177.8 mm球座+φ177.8 mm套管串(1Cr-L80、BTC、43.15 kg/m)+φ177.8 mm可旋转尾管挂,使用旋转下尾管技术后垦利油田的5口大位移井的尾管均顺利下入到位,应用效果良好。

图4 旋转下尾管技术配套工具Fig.4 The accompanying tools of roating technology

3 结束语

以大尺寸井眼表层开路预斜技术、大位移井井壁稳定与提效减排钻井液技术、大位移井高效携岩屑钻具组合设计、水力振荡器配合马达深钻技术、旋转下尾管技术等关键技术集成的大位移井钻井提速提效创新技术在渤海油田取得了成功应用。截至2018年5月,该项创新技术体系已在渤海油田成功应用28口井,2 500 m当量井深钻井周期由18.84 d降低至17.25 d,节省1.59 d,降幅约8%,可为渤海油田后续大位移井作业提供借鉴。