ISG混合动力系统匹配选型与仿真设计

2019-10-23严程健

胡 军,严程健,庞 成

(扬州亚星客车股份有限公司,江苏 扬州 225217)

近年来,随着国家和行业对客车节能减排问题的重视,混合动力客车得到了极大的发展。相比于纯电动客车,混合动力客车克服了续航里程短、充电桩建设密度小带来的发展瓶颈,平衡了客车对动力性和燃油经济性的双重追求[1-2],更加适合于目前国内复杂多变的路况环境。

ISG(混联式)混合动力系统,结构简单、可靠性高,采用发动机和电机同轴并联的方式进行动力混合[3-5],可以方便地实现快速启停功能,降低怠速油耗[5-11]。另外,面向不同的行驶工况要求,其发动机扭矩与电机扭矩可以进行多种形式的叠加以实现最优的驱动效率,同时在减速和制动时能够进行自动能量回收,使电机发电并储存能量于动力储能装置中(动力电池)。

1 设计背景

1.1 整车主要参数

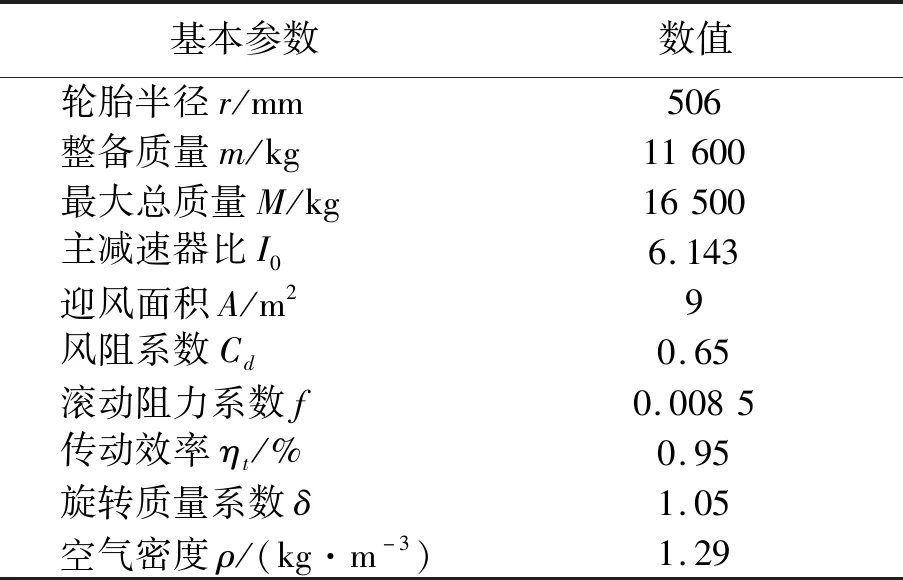

ISG混合动力客车主要参数如表1所示。

1.2 技术指标要求

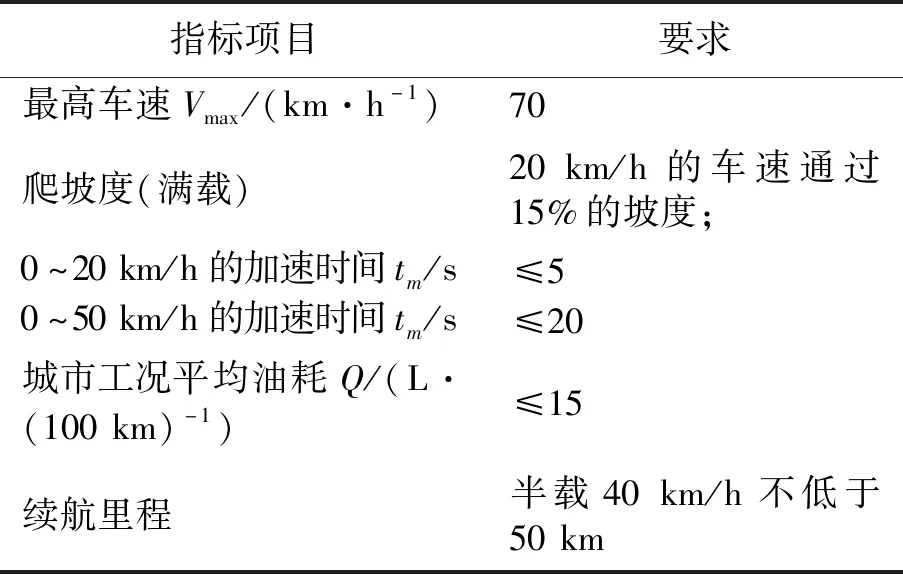

整车设计需要达到的技术指标如表2所示。

1.3 电机、控制器电磁、电气设计方案

电压平台为250~650 V DC,其中400 V DC以下平台(250~400 V)电机额定电压设定为380 V, 400 V DC以上台(400~650 V)电机额定电压设定到220 V。

表1ISG混合动力客车主要参数

Table1Main parameters of ISG hybrid power bus

基本参数数值 轮胎半径r/mm506 整备质量m/kg11600 最大总质量M/kg16500 主减速器比I06.143 迎风面积A/m29 风阻系数Cd0.65 滚动阻力系数f0.0085 传动效率ηt/%0.95 旋转质量系数δ1.05 空气密度ρ/(kg·m-3)1.29

表2ISG混合动力客车动力性指标

Table2Power performance index of ISG hybrid power bus

指标项目要求最高车速Vmax/(km·h-1)70爬坡度(满载)20km/h的车速通过15%的坡度;0~20km/h的加速时间tm/s≤50~50km/h的加速时间tm/s≤20城市工况平均油耗Q/(L·(100km)-1)≤15续航里程半载40km/h不低于50km

2 ISG系统匹配设计

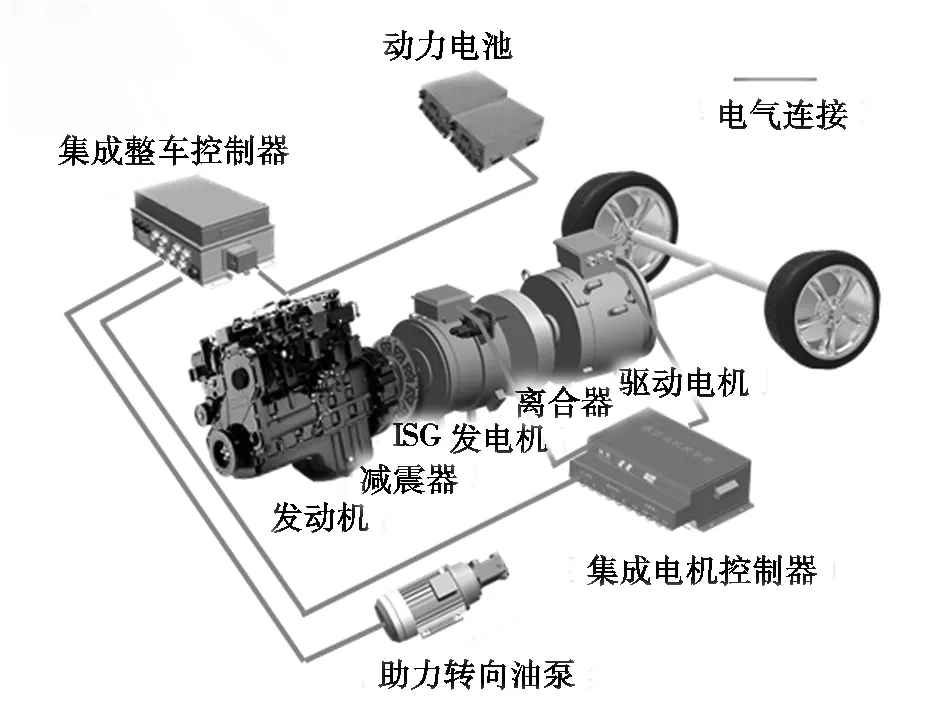

2.1 动力系统构型设计

ISG系统主要适用于城市客车。城市客车运行工况比较稳定,一般车速不高,且低速运行情况较多,加速减速频繁。为提高城市客车整车燃油经济性,应尽量使整车低速时运行在纯电动模式,中高速时采取混动模式。ISG混合动力系统基础构型如图1所示。

图1 ISG混合动力系统方案Fig 1 ISG hybrid power system scheme

2.2 主要部件选型及参数匹配

2.2.1 发动机选型

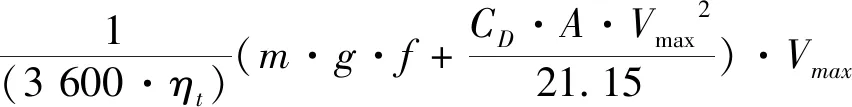

ISG系统发动机驱动运行一般适用于车速较高的情况,低速爬坡和加速时一般由电机单独完成或者两者混合驱动。因此,发动机最大功率一般按照最高车速匹配,即发动机在满足单独驱动汽车以最高车速行驶时的功率下,还留有一定的富余功率给储能装置充电。

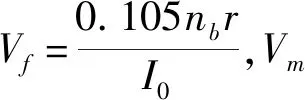

Pemax≥

(1)

式中:Pemax为发动机最大输出功率,kW;Vmax为最高车速,m/h。

考虑到发动机附件(动力转向助力泵和风扇等)消耗的功率(按20 kW计算)、发动机的预留功率(假设预留功率20 kW给储能装置充电)、发动机的后备功率(供加速和超速时使用),同时保证整车的动力性,根据发动机现有型号,选用潍柴发动机的WP6.220E50,其最大功率为162 kW。

2.2.2 电机组的选型

2.2.2.1 驱动电机的选型

驱动电机主要在低速、爬坡和起步加速3种模式下工作,所以电机须满足车辆低速即在纯电动模式下最高车速(此处暂定30 km/h)行驶的要求和爬坡、加速的要求。

(1)低速行驶要求

在对电机的功率特性和转矩特性作一定限制的情况下,通过理论计算,车辆以30 km/h纯电动行驶时所需的功率为:

(2)

式中:Vi为当前车辆速度,即30 km/h。

(2)爬坡要求

参考设计要求,车辆以20 km/h的车速通过15%的坡度所需功率为:

(3)

(3)起步加速要求

根据起步加速性能来确定最大功率。假设汽车在无坡度的公路上加速,根据汽车加速过程中的动力学方程,得知汽车的总功率为:

P=Pj+Pf+Pw=

(4)

式中:Pj为加速功率,kW;Pf为滚动阻尼功率,kW;Pw为空气阻力功率,kW;v为车辆瞬间速度,km/h;V为车辆稳定速度,km/h。

车辆起步加速过程的需求功率按0~20 km/h满载加速要求进行匹配,加速时间为5 s,最大需求功率P3可根据以下经验公式计算。

(5)

根据上述按设计指标匹配计算的3种最大功率,驱动电机峰值功率Pmax须满足所有上述的设计需求,即Pmax≥max(P1,P2,P3)。

电动机额定功率可根据峰值功率由下式求出。

(6)

式中:Pmax为电机峰值功率,kW;P额为电机额定功率,kW;λ为电机过载系数,一般取2~3,本文计算中选取λ=2。

为保证车辆在起步阶段有较大的加速能力,需要保证电机在低速时有较大的输出扭矩。由驱动电机转矩特性可知,电机在额定转速以下具有恒定的峰值输出扭矩,超过额定转速后电机功率恒定,转矩下降。因此,车辆在没有变速箱的情况下,爬坡能力主要受驱动电机峰值的限制,且电机峰值扭矩越大,整车加速性能越强,加速时间越短。驱动电机最大扭矩匹配可通过下式计算。

T≥

(7)

式中:T为驱动电机最大扭矩,N·m;V为车辆速度,km/h。

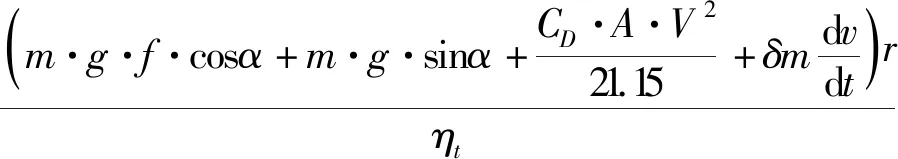

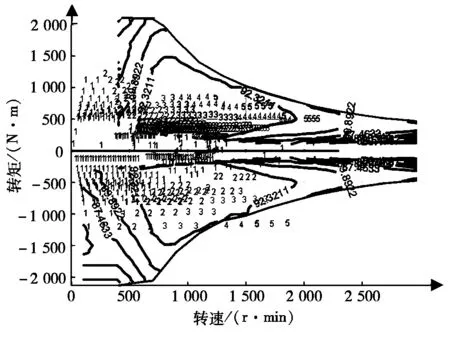

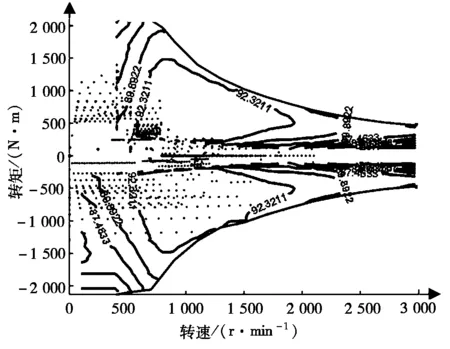

城市客车考核的工况一般为中国典型城市的公交循环工况(CCBC),因此在选择驱动电机时也要其有一定的工况适用性(经济性角度)。运用MATLAB计算工具可以求出CCBC工况下驱动电机的转速、转矩及工况分布需求图(图2,其中数字越大代表功率等级越大)。纯电动模式时客车功率需求一般在1~3级。

图2 驱动电机工况需求分布图Fig 2 Distribution diagram driving motor condition demand

2.2.2.2 ISG电机的选型

ISG电机的作用主要有两个方面:第一、快速启动发动机,其功率应大于发动机总附件功率;第二、为动力电池充电。为避免车辆在加速或者爬坡时,动力电池出现亏电的情况,ISG电机的功率应尽量大些。因此,结合2.2.2.1发动机附件功率,ISG电机的功率应在此基础上再预留一部分功率裕量。

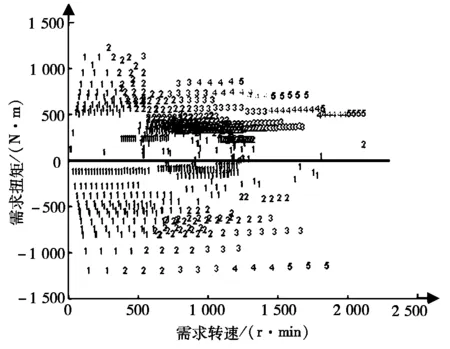

考虑到电机控制器的控制效率问题(一般在95%左右),以及其他一些系统影响因素的存在,在对驱动电机进行选择的时候应该使其功率稍大于上述计算值。经综合考虑并结合主流电机产品,选用的驱动电机和ISG电机的参数如表3所示。

表3TM(驱动电机)及ISG电机组参数

Table3TM (drive motor) and ISG power set parameters

类别TM(驱动电机)ISG电机额定功率/kW75 48 额定扭矩/(N·m)1023 327 额定转速/(r·min-1)700 1400 峰值功率/kW150 70 峰值扭矩/(N·m)2046 478 峰值电流/A350 165 最高转速/(r·min-1)3000 3000

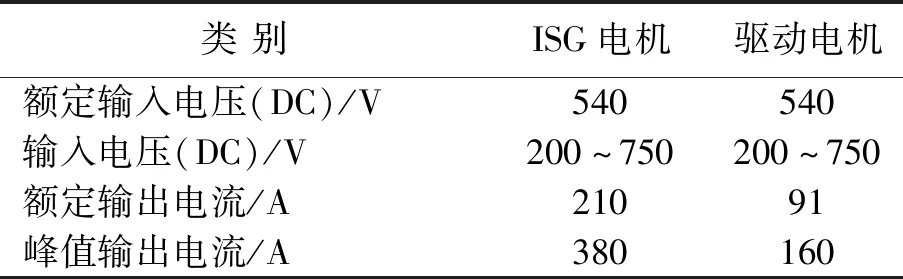

电机控制器主要根据电机的峰值电流和电池的电压平台来选择。电池的电压应用平台为500 V,结合表3电机参数,同时考虑空间布置与零部件体积,控制器采用二合一集成电机控制器,其参数如表4所示。

表4电机控制器参数

Table4Motor controller parameters

类别ISG电机驱动电机额定输入电压(DC)/V540540输入电压(DC)/V200~750200~750额定输出电流/A21091峰值输出电流/A380160

根据匹配试验得到的驱动电机效率数据,结合前述的工况选型要求,做设计验证如图3。由图3可以看出,电机的需求功率一般都处于较高效率点。因此,其选型合理。

图3 驱动电机效率及工况需求验证分布图 Fig 3 Demand verification distribution diagram drive of motor efficiency and operating condition

2.2.3 动力电池的参数匹配

根据整车需求进行动力电池组匹配。电池组匹配一般从以下两点考虑:一是满足规定的纯电动模式下续航里程要求;二是电池放电功率限制,即须满足最高行驶功率需求。

根据设计要求,车辆应满足载荷65%、纯电动模式40 km/h匀速行驶工况下,续航里程不少于50 km。由式(6)求出该工况下车辆平均需求功率P1,则电池的平均放电功率Pb,可通过下式计算。

(8)

式中:ηb为电池能量传递环节的效率,一般取0.97。

根据续航里程需求,可算出所需的能量W0。

(9)

式中:Pb为电池的平均放电率,kW·h;t为续航时间,h;S为续航里程,km;v为平均行驶速度,km/h。

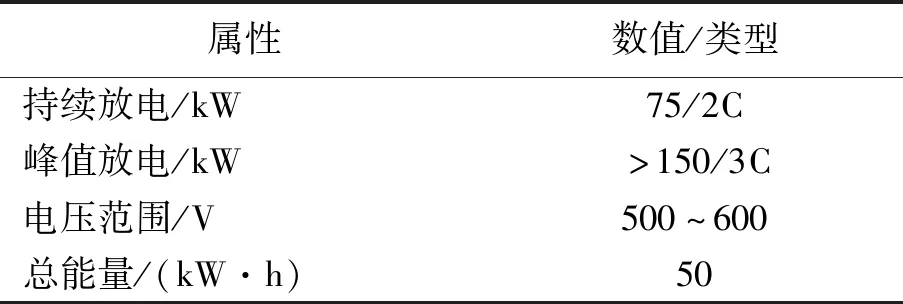

ISG系统选用的是磷酸铁锂电池。实际运行中,电池一般能以2C倍率持续放电,或以3C以上倍率峰值放电。结合上述的电机峰值功率需求,选出推荐的磷酸铁锂电池配置参数如表5。

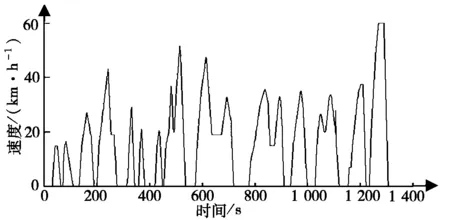

3 整车仿真验证

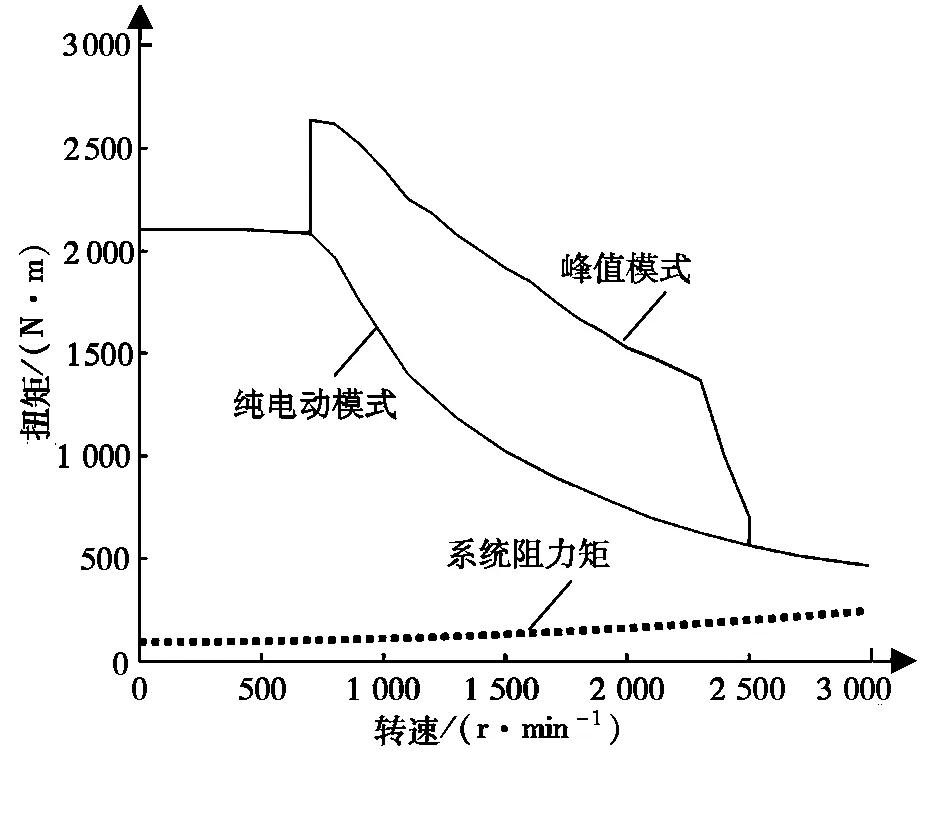

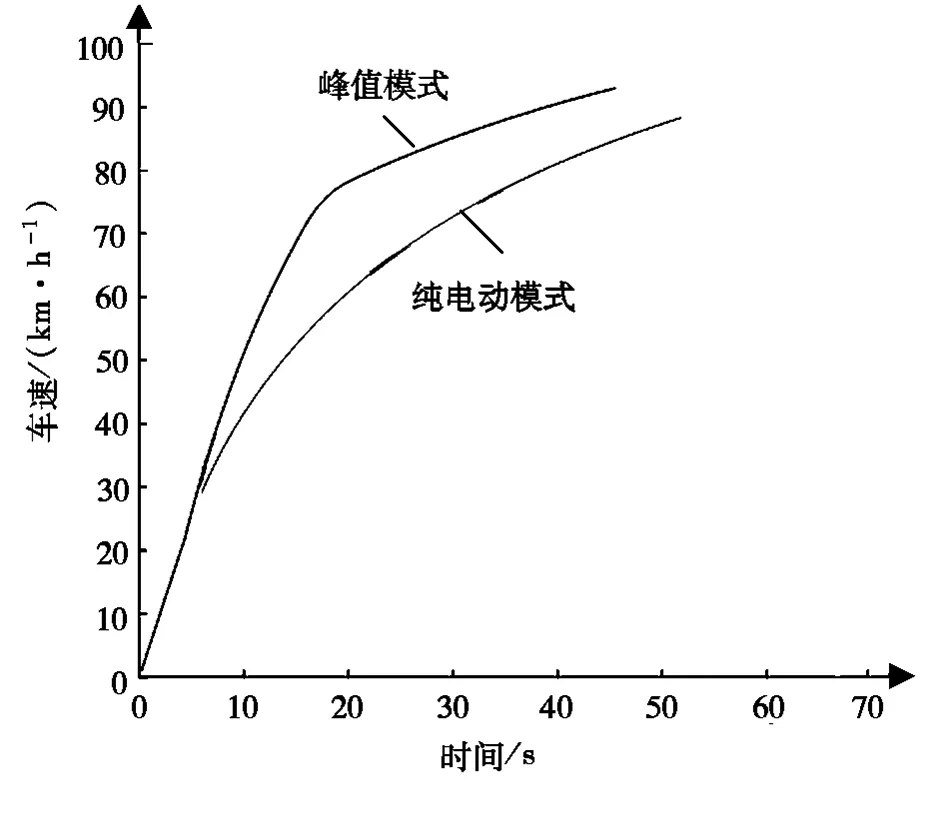

整车动力性仿真分别在纯电动、混动、二者叠加的峰值模式下,结合公交循环工况,通过MATLAB来完成。中国典型城市的公交循环工况如图4所示,主要性能指标仿真结果如图5~图7所示。

表5动力系统选型结果表

Table5Power system selection result table

属性数值/类型持续放电/kW75/2C峰值放电/kW>150/3C电压范围/V500~600总能量/(kW·h)50

图4 中国典型城市公交循环工况Fig 4 Typical bus cycle in Chinese cities

图5 系统最大输出扭矩曲线Fig 5 System maximum output torque curve

图7 急加速仿真曲线Fig 7 Simulation curve of rapid acceleration

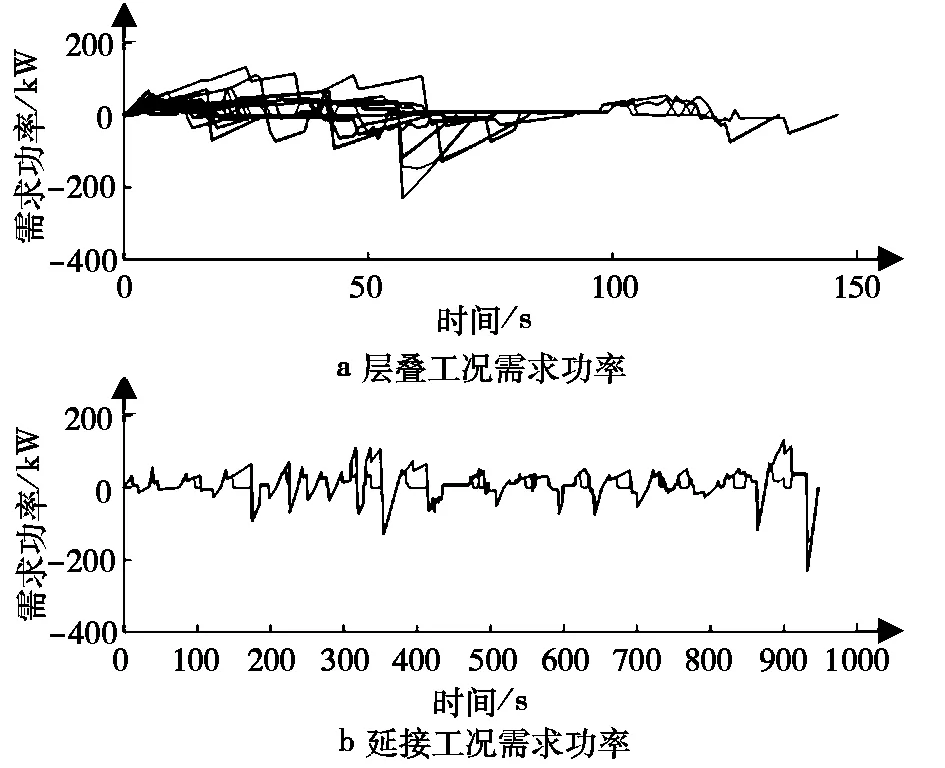

经济性仿真按照CCBC工况进行,仿真结果如图8~图10所示。其中,图8中的层叠工况是将CCBC工况进行拆分后,每个工况仿真结果的叠加,目的是为了便于观察工况需求分布。

图8 工况需求功率分布Fig 8 Distribution of power demand under operating conditions

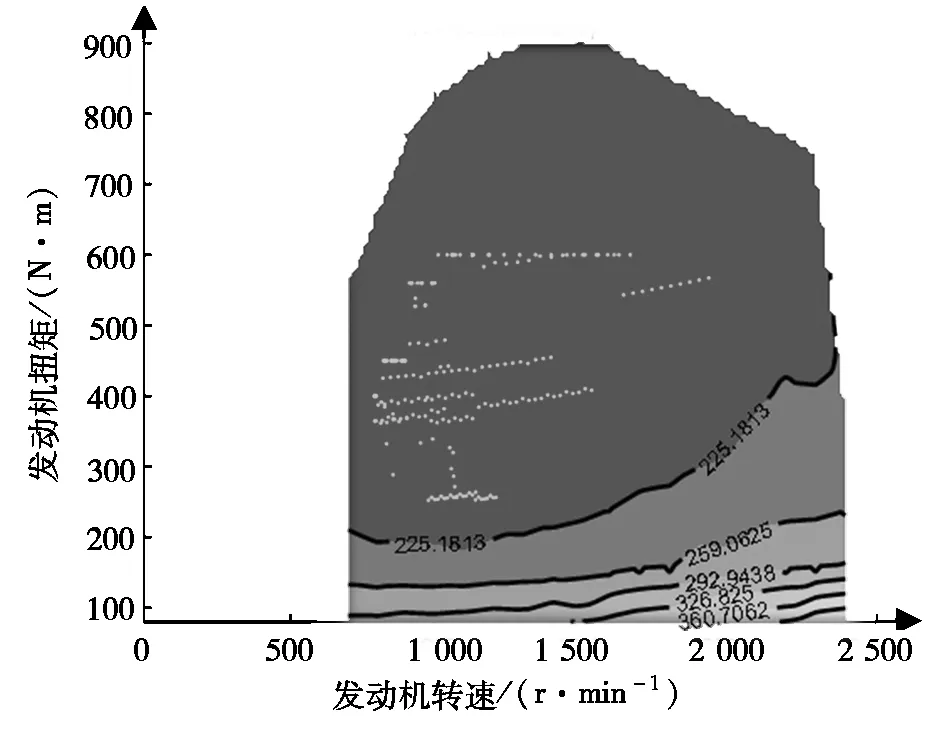

图9 驱动电机转速转矩分布Fig 9 Drive motor speed torque distribution

图10 发动机转速转矩分布Fig 10 Engine speed torque distribution

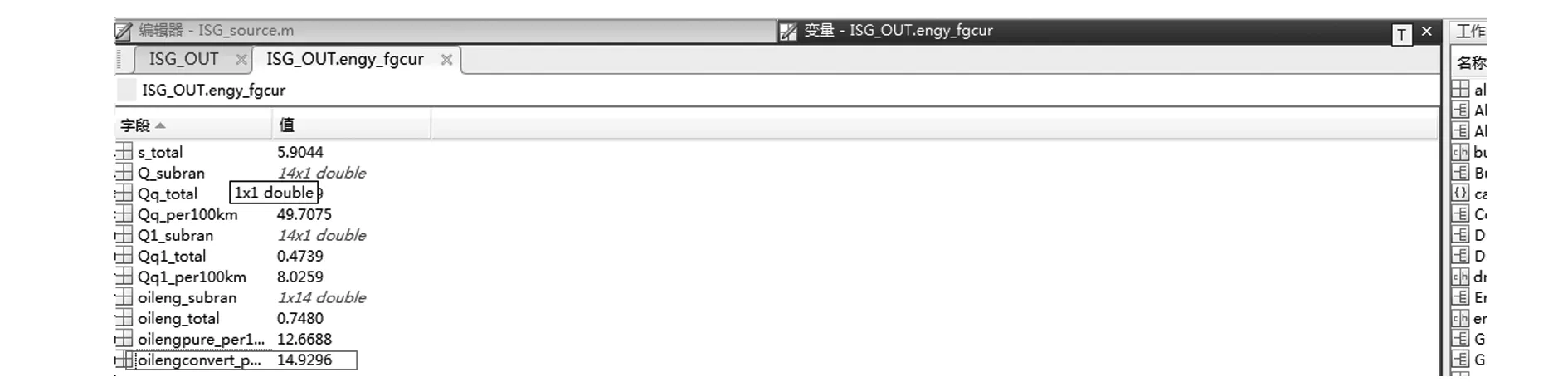

整车燃油经济性仿真结果如图11所示。由图11可知,整车百公里油耗为14.929 6 L,满足设计要求。

图11 燃油经济性仿真结果 Fig 11 Fuel economy simulation results

4 结束语

本文主要研究混合动力系统匹配选型与仿真验证工作。结合CCBC工况,着重分析各零部件的工作效率,在满足燃油经济性的同时兼顾动力性,在此基础上进一步地仿真、分析和研究,得出该混合动力车型的合理系统匹配选型;针对城市客车运行立体交通、线路固定、载荷多变且时段性明显等特点,提出ISG并联混合动力系统的结构;通过对城市客车运行工况特点的分析,得出并联式混合动力客车适合于在市内低速行驶,以及频繁地停车、启动、加速的复杂工况,且运行稳定、可靠性高;通过对发动机扭矩与电机扭矩进行多种形式的叠加,以实现最优的驱动效率,在满足城市客车运行动力性的基础上兼顾燃油经济性;最后,仿真结果表明,该车型的各项指标均满足目标要求,可以为混合动力客车的研发工作提供参考。