基于FPID的汽车轮毂轴承试验机控制和仿真研究

2019-10-23王国辉雷良育荆家宝孙崇昆

王国辉,雷良育,2,荆家宝,胡 峰,孙崇昆

(1.浙江农林大学工程学院,浙江临安311300;2. 浙江兆丰机电股份有限公司,浙江杭州 311232)

汽车轮毂轴承在撑起汽车整车重量的同时,还得为汽车传动系统提供支撑、固定的作用,这就要求它必须能够承受汽车行驶过程中的轴向与径向2种载荷。由于汽车轮毂轴承是个非常重要的汽车安全件[1],因此对其进行严格而准确的检测是非常重要的。目前经常使用的轮毂轴承试验机测试系统通常采用PID控制,其控制系统大多数采用调速—机械臂增速系统。该系统存在辅助系统多,传动链长,可靠性、稳定性和动态响应特性较差等缺陷[2-3]。

为提高汽车轮毂轴承试验机测控系统的稳定性和快速响应特性,笔者结合公司研发的一款汽车轮毂轴承模拟试验机,提出运用传统PID控制与相应模糊控制规则相结合的方法设计其测控系统控制器,以提高汽车轮毂轴承检测结果的准确性,更好地评估轮毂轴承的质量。

1 控制原理

1.1 传统PID控制原理

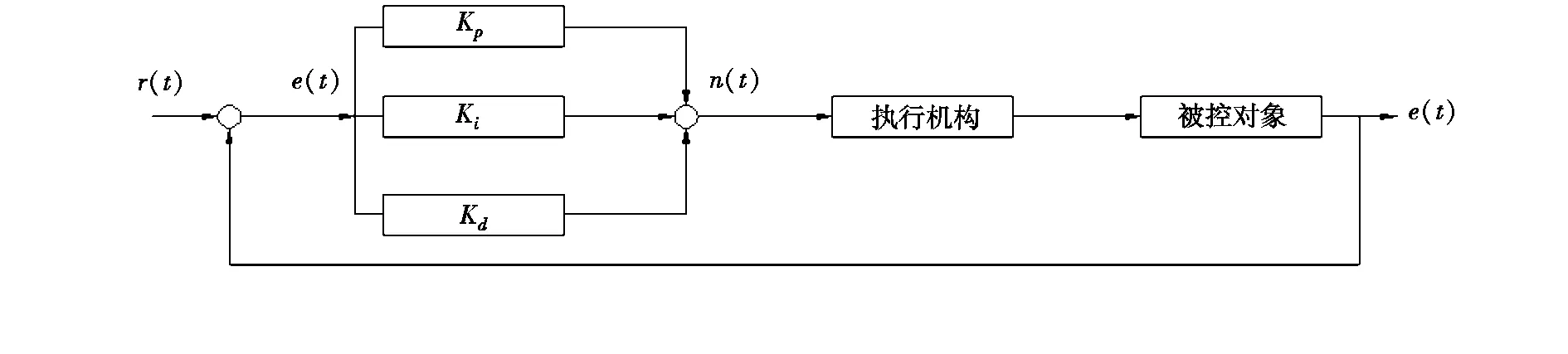

传统PID控制就是比例(P)—积分(I)—微分(D)控制,具有简单易行、可靠性好、鲁棒性优等特点,其主要控制结构如图1所示,计算公式为:

Kd·de(t)/dt]

(1)

式中:Kp、Ki、Kd分别是比例、积分、微分系数,e(t)为传统轴承试验机控制器的输入。

PID控制器对系统的动静态性能会产生重大影响,比例系数Kp可以快速调节测控控制系统存在的误差,使试验机控制系统反应迅速灵敏;积分系数Ki能够消除试验机测控系统在试验过程达到稳态后存在的稳态误差,使系统达到稳态平稳(但有时候也不是很稳定,具有很大差别);微分系数Kd能够反映系统提前预测误差的趋势,达到一种超前调节,从而使系统误差为零。

1.2 模糊PID控制原理

传统的PID控制主要运用工业控制中整合的方法,其内部参数设定后通常都是不变的,从而导致其适应能力和抗干扰能力有限。为解决PID控制的这种缺陷,笔者采用FPID控制对PID控制器的参数进行在线追踪修正,使汽车轮毂轴承试验机测控系统能及时响应试验过程中的实时变化,从而使整个试验机的控制系统更具有灵活性。

图1 传统PID控制结构图Fig 1 Control structure diagram of traditional PID

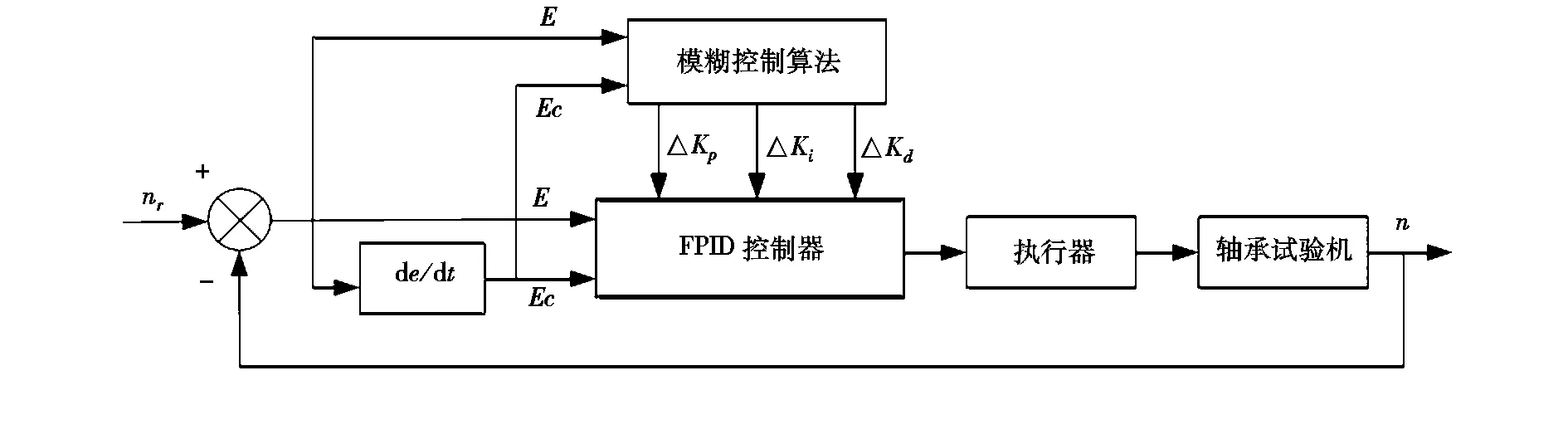

FPID(模糊PID)控制的原理主要是根据试验中被控量的误差和误差变化率,按照FPID控制规则对PID参数进行自动修改,然后通过运算调节输出较好的控制信号[4]。FPID控制的主要结构如图2所示。

图2 FPID控制结构图Fig 2 Control structure diagram of FPID

1.3 汽车轮毂轴承模拟试验机控制原理

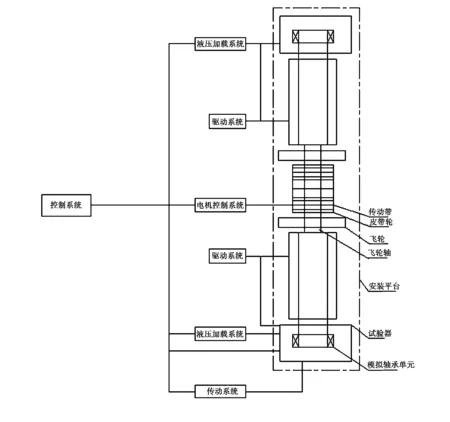

现以公司最新研发的一款汽车轮毂轴承试验机为例,通过对汽车轮毂轴承试验的真实模拟来说明试验机的控制原理。在图3试验机工作原理图中,主轴通过主控电机系统驱动飞轮轴按速度谱或车辆行驶实际工况旋转,飞轮轴通过皮带传动带动试验轮毂转动。为确保安全性,试验单元两侧设有防护装置;为了快速冷却,在主轴电机与试验单元处各有风机负责冷却散热,在主轴处还有喷油口喷射润滑油进行润滑冷却;另外,在主轴上方的两侧各设置1个轴向液压加载系统,下方设有1个径向液压加载组件。工作时,液压油缸对力臂板施加压力,力臂板将压力传递给试验单元,从而实现了试验单元的加载;同时,测试系统各种传感器将采集的试验数据发送至人机交互界面,并绘制成相应的图表[5]。

2 汽车轮毂轴承试验机模糊控制器设计分析

2.1 试验机FPID控制系统结构

在图2汽车轮毂轴承试验机FPID控制器结构中。在考虑控制系统输入和输出时,结合技术人员和专家学者的经验,充分考虑试验过程中的主要因素(转速和载荷),最终以转速偏差E和偏差的变化率Ec作为FPID的输入,以Kp、Ki、Kd的变化量作为输出,经过模糊控制得到最终速度的阶跃响应。

2.2 试验机模糊推理系统搭建

在试验机测控系统中,根据汽车轮毂轴承试验技术人员和专家的经验,制定出3种参数相应的模糊调整规则,并设置论域[-6,6]、伸缩因子论域[0,1],同时对输入输出变量取7个模糊子集[6],分别为{NB,NS,NM,ZO,PS,PM,PB}。模糊控制器根据E和Ec的输入情况,结合制定的模糊规则对PID各参数进行在线修改,使试验机控制系统输出更好的信号,从而达到较好的稳定和动态性能。

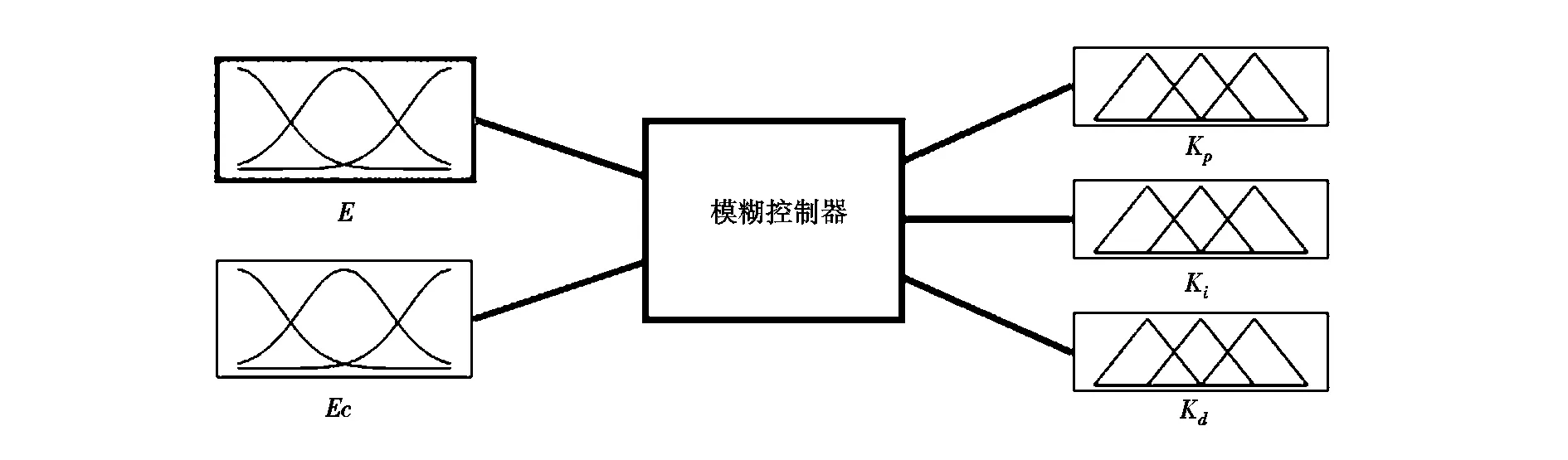

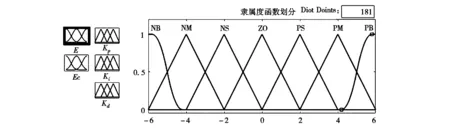

试验机控制系统的模糊控制器搭建如图4所示,变量NB使用zmf隶属度函数,PB选用smf函数[7-8],其余5个变量采用三角函数。整个隶属度函数划分如图5所示。

图3 试验机控制工作原理图Fig 3 Working principle diagram of test machine control

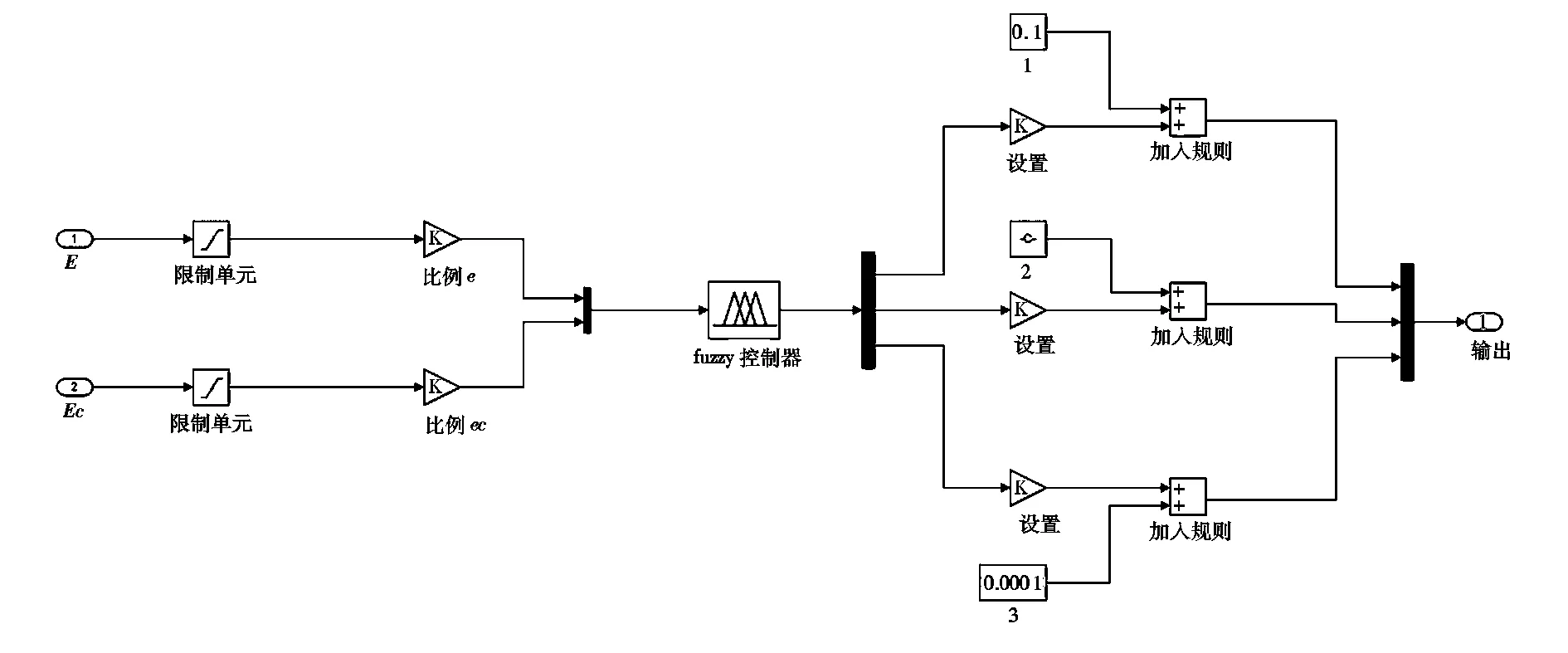

图4 试验机控制系统模糊控制器Fig 4 Fuzzy controller of test machine control system

图5 隶属度函数划分图Fig 5 Partition map of membership function

2.3 模糊规则表建立及模糊云图生成

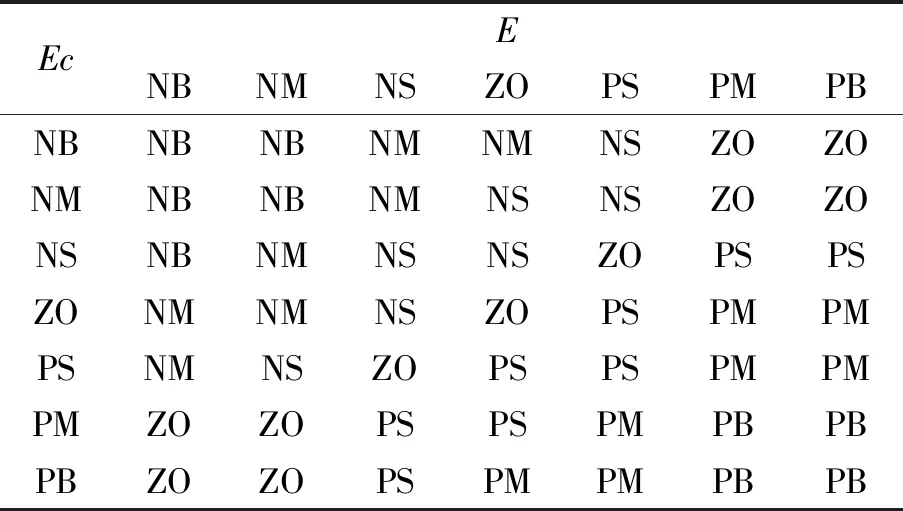

根据研发的试验机的功能和专家研发团队依照试验机的运行情况和经验,建立模糊控制规则如表1、表2、表3所示。

表1Kp模糊控制规则表

Table1Table ofKpfuzzy control rule

EcENBNMNSZOPSPMPBNBPBPBPMPMPSZOZONMPBPBPMPSPSZONSNSPMPMPMNSZONSNSZOPMPMPSZONSNMNMPSPSPSZONSNSNMNMPMPSZONSNMNMNMNBPBZOZONMNMNMNBNB

表2Ki模糊控制规则表

Table2Table of Kifuzzycontrolrule

EcENBNMNSZOPSPMPBNBNBNBNMNMNSZOZONMNBNBNMNSNSZOZONSNBNMNSNSZOPSPSZONMNMNSZOPSPMPMPSNMNSZOPSPSPMPMPMZOZOPSPSPMPBPBPBZOZOPSPMPMPBPB

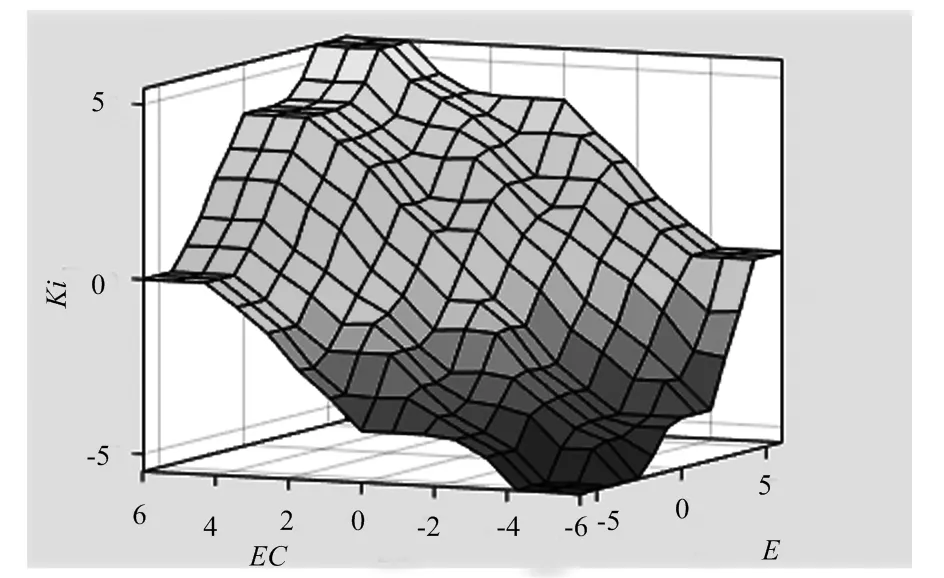

根据制定的模糊规则和实际操作经验,在MATLAB模糊推理系统设定了49条规则,生成图6所示的模糊视觉云图。视觉云图的平滑程度反映了制定的模糊规则的合理性[9]。

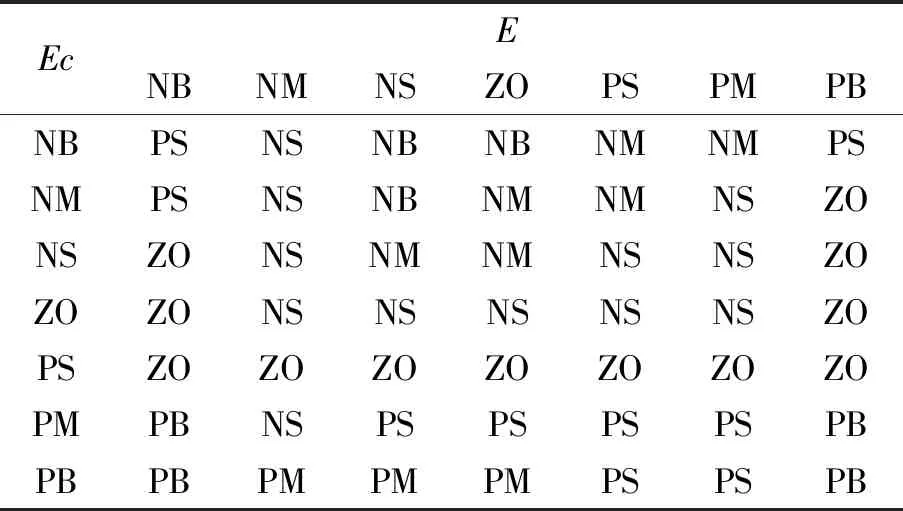

表3Kd模糊控制规则表

Table3Table ofKdfuzzy control rule

EcENBNMNSZOPSPMPBNBPSNSNBNBNMNMPSNMPSNSNBNMNMNSZONSZONSNMNMNSNSZOZOZONSNSNSNSNSZOPSZOZOZOZOZOZOZOPMPBNSPSPSPSPSPBPBPBPMPMPMPSPSPB

图6 模糊视觉云图Fig 6 Fuzzy visual cloud

3 Smulink仿真

3.1 仿真模型建立

由FPID控制系统结构图,结合建立的模糊控制规则、汽车轮毂轴承模拟试验机控制系统的传递函数及各环节的取值,运用Simulink仿真环境搭建汽车轮毂轴承试验机控制系统的仿真模型。图7、图8分别为FPID控制系统及其子系统连接模型图。

图7 FPID控制系统连接模型图 Fig 7 Model diagram of FPID control system connection

图8 FPID子系统连接模型图Fig 8 Model diagram of FPID subsystem connection

3.2 仿真结果分析

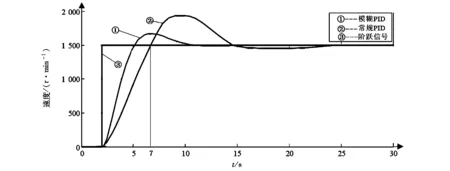

在仿真时,需要返回模糊规则控制界面,在Workspace中生成模糊控制文件,然后在图8的fuzzy控制器导入这个模糊控制规则文件,用来完成模糊控制系统和所建立的仿真模型之间的参数传递。设定Simulink仿真时间为30 s,试验机的稳定转速为1 500 r/min,运行仿真模型,生成仿真结果如图9所示。

图9 仿真结果响应图Fig 9 Response diagram of simulation result

由图9的Simulink仿真结果可知:该FPID测控系统动态响应速度快,较传统PID提高2 s;传统PID控制达到稳定状态需要25 s,而FPID控制达到稳定状态只需要10~15 s,较传统PID控制缩短10 s;FPID控制在10 s时趋于稳定后不存在大的波动且一直平稳运行,而PID控制在15 s时趋于稳定后还存在较大波动。

4 结束语

针对目前国内汽车轮毂轴承试验机存在测试系统不稳定、精度差、速度响应慢,难以满足日常测试需要的状况,提出将传统PID控制的汽车轮毂轴承试验机测控系统改为传统的PID控制与模糊控制规则相结合的方法,并通过MATLAB建立49条模糊规则,利用Simulink搭建仿真模型。结果显示,该测控系统动态响应速度快,较传统PID控制提高2 s;达到稳定状态时间较传统PID控制缩短10 s,且FPID控制趋于稳定后不存在大的波动。