FPSO货油舱流程优化改造及效果分析

2019-10-23杨利

杨 利

(中海石油(中国)有限公司曹妃甸作业公司,天津 300459)

FPSO(Floating Production Storage and Offloading)浮式生产储存卸货装置,它集生产处理、储存外输及生活、动力供应于一体[1],把来自油井的油气水等混合液经过加工处理成为合格的原油或天然气,成品原油储存在货油舱,到一定储量时经过外输系统输送到穿梭油轮。FPSO的原油处理流程分为两个系列,油井产出液通过海底管线输送到FPSO经过换热器进行热量交换,再通过一级分离器、二级分离器及电脱水器进行油水分离,处理合格的原油经海水换热器冷却后进入到货油舱储存,流程简图如图1所示。

图1 FPSO原油处理流程总图

经生产模块处理后的合格原油从流程甲板通过主甲板注入总管分配到货油舱,通过调整压载水及与货油泵相连的转驳总管来完成转驳功能,从而调整货油舱的装载,实现货油的存储功能。除了货油舱外,一般FPSO还会设立污油水舱和工艺流程舱以及其他辅助舱室,污油水舱的作用将生产流程中产生的污油水通过沉降和加热,起到再次分离的作用;工艺流程舱是为了接收生产水处理流程处理合格的生产水[2]。但由于十多年的生产,造成了货油舱内污油的积累并且难以有效处理,部分货油舱用作存储污油如5P/S、6P/S(P和S分别代表左和右,与船体左右舷相对应),此外生产流程中产生的污油水均存储在污油水舱中,舱室大体分布如图2所示。

图2 FPSO货油舱及污油水舱分布图

通过图2可知,改造前FPSO的货油舱仅有1P/S,2P/S、3P/S和4P,每个货油舱的舱容量为13125 m3,由于要满足生产需求,FPSO的多个舱室功能发生改变,在现有流程下,导致原油下舱后,在各舱内倒转,减少了沉降时间,增加外输含水控制难度,同时货油泵的频繁启停,既会增加货油泵的损耗,也增加了主机原油消耗和废气的排放。由于近些年来环保形势日益严峻,为响应国家政策号召,FPSO生产水要实现零排放,而就上述舱室工况而言,无法实现生产水的零排放,需要对现有流程和舱室功能进行优化改造。

1 存在问题分析

目前生产两系列原油装载流程图如图3所示。

图3 改造前原油装载流程简图

通过流程图分析可知,目前原油的装载方式主要有两种,一种是生产两个系列原油混掺后进入到装载主管线然后再分配到各舱室,第二种是保持一个系列处理合格的原油进入4P货油舱,另一个系列的原油进入到主装载管线进入到各个舱室。倒舱主管线用于污油水的倒转,不参与货油倒转。生产两系列原油物性存在差异,如下两系列原油物性参数表1[3]所示。

表1 两系列原油物性参数表

为满足特定生产需求,需要将两系列原油分开进舱存储,此时会导致原油频繁倒舱,货油泵长时间在线运转,原油在货油舱中分离效果较差等问题,同时也会增加主机原油消耗,造成废气的产生。并且就目前舱室功能的分布,没有工艺流程舱,需要优化舱室功能,给出接收工艺流程中的生产水进舱缓冲空间,进而实现FPSO生产水的零排放。具体问题见如下分析:

(1)生产两系列的原油需要分别装载时,需要一个中间舱4P进行过渡,弱化了4P货油舱的功能,且原油下舱后,在各舱内倒转,减少了沉降时间,增加外输含水控制难度。

鉴于油田原油的品质,外输要求含水率控制在0.5%以下。统计2015年3月至2016年12月本油田共88船次,其中含水率结果在0.5%~1.0%之间的有7次;在0.3%~0.5%区间的有66次,小于等于0.3%的15次。如图4所示。

图4 2015.3-2016.12原油外输含水统计图

多年来的统计数据表明,2.5天产出原油12210 m3,装满一个货油舱,油温70度,沉降3天,或3天以上,可出明水20m3左右。这就使得舱内原油含水降低20/12210≈0.16%。工艺流程处理后的进舱原油含水离心结果在0.3%左右,再此基础上再减掉0.16%,理论上舱内原油含水可达到0.14%左右。但是由于原油下舱后在各舱室内倒转,缩短了原油在货油舱内的沉降时间,导致外输原油含水率偏高。

(2)4P货油舱的货油泵长时间运转,增加了泵的损耗,同时增加了主机原油消耗,造成资源浪费,也增加了废气的排放。

FPSO的动力由五台燃油发电机提供,而使用的燃料油就是油田自产的原油,由于两系列原油油品有差异,如表1所示,主机燃料油要求闪点高于60℃,酸值越低越好,二系列的原油酸值高且闪点低不能达到主机燃油的要求,因此选择一系列的原油作为主机燃油使用

生燃油舱是主机燃油的存储舱,一系列的原油要进入生燃油舱,需要将二系列原油转入4P货油舱,将一系列原油转到装载主管线,再分配至生燃油舱。目前每天消耗一系列原油150 m3左右,供应主机燃料的生燃油舱舱容1758 m3。为保障燃料原油的品质,每次将生燃油舱加满,需要1300 m3/次,大约需要29 h。往生燃油舱加油过程中,二系列直接进4左,大约4495 m3。将4左油转出需要8.5 h。7天加注一次原油,4左的泵就要运转8.5 h。每台货油泵运行至少需要一台电动液压泵(0.73 MW/台)驱动,若再考虑需要同时调整船舶压载启动压载泵,则要启动两台电动液压泵,其所需功率为0.73 MW/台×2 = 1.46 MW,相当于目前一台主机功率的25%,进而增加了主机原油的消耗,同时增加了废气的排放量。

(3)实现FPSO生产水的零排放,需要将4P货油舱将改造成为接收生产水的工艺流程舱,就目前装载流程下无法实现。

为满足环保要求,FPSO需要实现生产水的零排放,通过研究发现目前单独将4S污油水舱当作生产工艺舱室不能满足条件,综合考虑需要将4P货油舱改造成工艺流程舱,与4S污油水舱共同作为生产水接收舱室,满足现场生产水进舱需求,当4P/S舱室进行特检作业或其他进舱内完成的作业时,不会影响油田正常生产。正常工况下,生产处理流程产生的生产水通过水处理系统处理后,一部分通过注水泵注入到平台的回注井内,另一部分进入到4S污油水舱内,通过调节下舱水量,维持生产水系统的稳定,进入舱内的生产水再通过舱内泵打回到生产流程处理,流程简图如图5。

图5 FPSO生产水处理流程简图

2 流程优化改造

为满足安全环保生产需求,并针对目前装载流程存在的问题,对现有流程进行改造,优化原油进舱装载方式,在保持原装载方式的基础上,增加管线,阀门等,实现更灵活的装载方式,同时将4P货油舱独立出来作为工艺流程舱接收生产水。改造方式即把原来接在倒舱主管线上的弯头短节拆掉,加装盲板盲死,重新制作新短节,连接到装载主管线上,装载主管线上再新装一个隔离阀和一个短节,再加一段新的装载管线,改造流程图如图6所示。与此同时将4P货油舱和4S污油水舱独立出来,改造成为生产工艺流程舱,改造后的舱室功能分布图如图7所示。

图6 改造后货油舱装载流程图

图7 现阶段FPSO货油舱及污油水舱分布图

3 实施效果分析

通过对货油舱室流程及功能的改造,在降低外输原油含水率、优化舱室功能以及节能减排降耗方面都取得了良好的效果。

3.1 降低外输原油含水率

通过统计流程改造前后的外输原油含水率数据发现,2015年3月至2016年12月油田共88船次,其中含水结果在0.5%~1.0%之间的有7次;在0.3%~0.5%区间的有66次,小于等于0.3%的15次;改造后2017年4月-2019年1月油田共外输88次,其中含水结果在0.5%~1.0%之间4次,0.3%~0.5%之间16次,0.3%以下为68次,数据对比如图8所示。

图8 改造前后外输原油含水率统计对比图

通过以上统计数据表明,流程改造完成后,外输原油含水率较之改造前进一步降低。改造后原油在尽可能短的时间内装满舱,在外输前有充足的时间进行沉降分离,再通过舱底泵将底部明水转至污油水舱或生产流程,降低了外输原油的含水率。

3.2 优化舱室功能,减少污油存量

改造后实现了以下装载方式:一系列可以单独直接装载进货油舱5P/S、或6P/S;二系列可以单独直接装载到货油舱3P/S、2P/S、1P/S;或一、二系列的原油同时进装载主管线,再分配进各舱室;一二系列的原油均可单独直接进入到生燃油舱,无需任何限制。改造后使得原油装载方式灵活多样,同时在应对原油含水超标时也可以灵活选择任意一个舱室。

完成此改造的同时,也完成了4P左货油舱功能改造,转为生产工艺流程舱。正常生产时,流程调节产生的生产水首先进入4S右舱,4P左舱作为4S的应急备用舱。生产水在4S舱沉降后,通过低位泵打回流程处理,液位接近舱底或者水质变差时停泵,将底部的生产水通过4P/S舱室底部的联通阀导入到4P舱进一步的沉降,而4S舱继续接收下舱生产水。

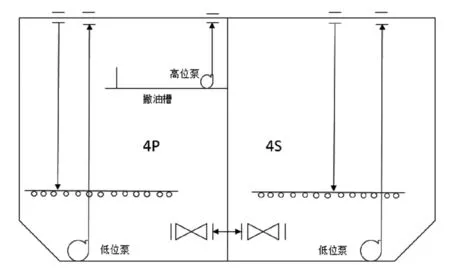

而且在4P舱改为工艺流程舱后,其使用率极低,为充分发挥其功能,将污油舱内存储污油分批次转入到4P舱中充分沉降,再利用4S舱内接收的生产水,通过底部联通阀导入到4P舱底部,保持上部污油在55℃左右,使4P内存储的污油有足够的时间、适宜的温度进行分离,静置分离出的含水较低的原油,通过4P的撇油槽内的高位泵转移到其他舱室。图9是4P/S舱室内的结构图,图中显示了4P左舱内有撇油装置和高位泵,可以将分离出含水达到1%以下的污油回收转运到其他舱室,从而减少了污油的存量。

图9 4P/S舱室内部流程简图

根据数据统计,自舱室流程功能改造完成后,2018年4月-2019年1月FPSO通过利用4P舱的功能,舱内污油存储量从31227 m3下降至27110 m3,减少污油量4117 m3,降幅达13.2%。如图10所示。

图10 2018年4月-2019年1月污油存量对比图

通过上图说明,再利用4P舱室的撇油功能后,舱内积累的污油含水率得到有效控制,存储量明显下降。

3.3 节能减排降耗

经过改造生产一系列原油可以直接转入到生燃油舱供主机消耗,避免了周期性启动4P货油泵的情况出现,根据数据计算每次生产一系列往生燃油舱加油期间都会导致两台电动液压泵上线8.5 h,消耗原油19桶,造成了资源浪费的同时,增加了废气的排放。按照每周往生燃油舱加一次油,一年共计加油52次。改造后每年可节约原油988桶,折合人民币约41.7万元,节约电量约645 MW时,减少电动液压泵在线时间约884 h。4P货油舱改为工艺流程舱后, FPSO实现生产水零排海,每年可减少排放232万m3,对保护海洋环境有重要意义。

图11 改造后每年节约各项指标柱状图

通过图11可知,在完成舱室流程及功能的改造后,FPSO在节能减排降耗方面取得了显著的效果。

4 结论

随着油田的开发,需要不断对FPSO货油舱室的流程进行优化改造,以满足生产需求。通过改造切实取得了良好的效果,达到了多重的目的,为类似FPSO的货油舱室功能性改造提供了宝贵经验。主要表现在以下几个方面:

(1)通过流程改造,增加了原油在舱内静置的时间,使下舱原油有足够的时间依靠油水密度差静置分离,降低了舱内原油的含水率,有效降低了外输原油的含水率。

(2)改造完成后,优化了舱室的功能,使得原油的装载方式更加灵活多样,并且不再依赖4P货油舱作为中间的过渡舱室。将4P货油舱和4S污油水舱改造成为工艺流程舱,实现了舱室功能的转化。

(3)实现了节能减排降耗的目的,改造完成后,减少了货油泵的频繁起停,减少了主机原油的消耗,进而减少了废气的排放,同时减少了货油泵因经常启停而造成的损耗。4P/S舱室改造成为工艺流程舱,在不影响原油装载的情况下,实现了生产水的零排放,对保护海洋环境具有重要的意义。

(4)充分利用4P舱优化改造后的功能,对生产流程产生的污油起到了很好的沉降分离作用,有效的降低了污油的含水率,达到了污油水减量的目的。