油膜轴承试验台液压加载系统压力控制特性分析

2019-10-23张婉茹王建梅侯定邦

张婉茹,王建梅,侯定邦

(太原科技大学 重型机械教育部工程研究中心;冶金设备设计理论与技术省部共建国家重点实验室培育基地,太原 030024)

油膜轴承具有承载能力大、抗冲击能力强、运转精度高、使用寿命长等特点,广泛应用于各类板带材轧制、线材轧机上,特别应用于具有对板形、板厚自动控制功能的大型板带连轧机上[1-2]。

油膜轴承综合试验台提供了一种可靠、节能、机电液一体化、统一操控的油膜轴承轧制力加载系统,实现了油膜轴承不同工况的模拟试验[3]。

采用泵控内控式机液控制系统可以实现油膜轴承试验台液压加载系统的压力控制,准确满足油膜轴承的载荷施加,提高了系统能效,降低了系统装功率和能源消耗,具有无节流损失、发热量少、控制精度高、结构紧凑、操作灵活、工作空间小等优势[4-5]。能够满足油膜轴承试验教学、科研等领域所需。

很多学者对液压加载系统进行研究。王宁提出了一种基于比例积分微分控制器的机电一体化平台液压加载系统的控制方法,用于驱动机电一体化试验台的加载系统,验证了分数阶PID控制器具有较好的控制效果[6]。温超对通用比例压力阀的电液比例径向柱塞泵变量控制系统进行研究,通过应用模糊PID控制算法,提高了系统动态性能[7]。程晓东利用Matlab软件对恒功率恒压泵变量特性及应用研究[8]。胡亮通过ADAMS和AMESim联合仿真,对PCY14-1B恒压变量柱塞泵动态特性进行研究,改进了回程盘结构,减少系统能量损失[9]。综上可知,研究液压加载系统对提升油膜轴承试验台液压加载系统动态特性具有指导意义[10]。

本文依据油膜轴承试验台液压加载系统的工作条件,建立了泵控机液控制系统的压力控制模型,对恒压变量泵控系统进行研究,分析了影响系统动态特性的主要因素,得到高动态响应液压加载系统。仿真验证系统控制性能。

1 油膜轴承试验台液压加载系统压力控制原理

油膜轴承试验台液压加载系统结构简图如图1所示,由三相异步电动机、恒压变量泵、控制滑阀、单出杆液压缸、溢流阀、压力表、压力传感器等元件组成的阀控缸外控闭环控制系统。其中单出杆液压缸包括上端盖、液压缸、活塞杆、下端盖。

图1 液压加载泵控系统结构简图Fig.1 Hydraulic loading pump control system structure diagram

液压加载系统采用单出杆液压缸加载装置,适用于油膜轴承综合试验台,向油膜轴承施加载荷,模拟轧制力,在牌坊上安装液压缸对下方悬挂式油膜轴承进行加载,使液压缸与油膜轴承上部的均压块接触进而产生加载力。

启动恒压变量泵,三相异步电动机转动,带动恒压变量泵由吸油口从油箱吸油,出油口排出压力油,经过单向阀、电磁换向阀、叠加式双单向节流阀,进入单出杆液压缸无杆腔,由单出杆液压缸有杆腔回油,回到油箱。溢流阀保护系统压力安全稳定,具有限压过载保护作用。控制滑阀调节系统压力0~28.5 MPa,相当于0~90 t载荷,保证系统压力值恒定。

图2所示为泵控机液控制系统结构框图,调压弹簧预紧力作为输入信号,与恒压变量泵工作压力的反馈信号经过反馈元件转换成力信号进行比较,得到力偏差信号控制阀芯位移,经过斜盘组件控制活塞位移,控制恒压变量泵的输出流量,其中负载流量增量QL为负扰动信号,进而控制恒压变量泵的工作压力,实现油膜轴承试验台液压加载系统压力控制[9]。

图2 泵控机液控制结构框图Fig.2 Pump control machine fluid control structure diagram

2 泵控机液控制系统数学建模

泵控机液控制系统主要由控制滑阀、斜盘组件、恒压变量泵、溢流阀元件组成。控制滑阀弹簧力与负载力与的动力学平衡方程[11]:

(1)

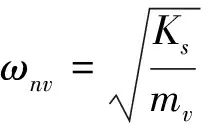

式中:PS为泵的工作压力,MPa;Av为控制滑阀的端面积,m2;F0为调压弹簧预紧力,N;mv为阀芯和1/3弹簧质量和,kg;xv为阀芯位移,mm;f滑阀运动粘性阻尼系数;Ks为调压弹簧刚度及液动力刚度和,N/m.

控制阀控制单出杆液压缸活塞移动,活塞推动斜盘摆动,控制阀阀口零位线性化流量方程:

Qv=KpPs-KpP1-Kqxv

(2)

式中:Qv为阀口流量,L/min;Kp为阀口流量压力系数;Kq为阀口流量-压力系数;P1为液压缸无杆腔压力,MPa.

单出杆液压缸流量连续性方程:

(3)

式中:xp为活塞位移,mm;A1为液压缸无杆腔有效面积,m2;V1为液压缸无杆腔压缩容积,m3;C0为液压缸总泄漏系数,Eβ为油液有效体积弹性模量,MPa.

忽略液压缸的弹簧力与活塞的运动粘性阻力,液压缸活塞杆动力学平衡方程:

(4)

式中:A2为液压缸有杆腔有效面积,m2;mp为斜盘部分转动惯量折算活塞移动的当量质量,kg.

活塞位移与恒压变量泵排量成负相关,变量泵的流量方程:

Qs=-KQnxp

(5)

式中:Qs为泵的出口流量,L/min;KQ为泵的排量梯度;n为泵的旋转速度,r/min.

考虑油液弹性及变量泵泄漏影响,变量泵的流量连续性方程:

(6)

式中:Vt为泵输出负载容积,m3;CL为泵总泄漏系数。

对上述(1)-(6)方程进行拉式变换,得到油膜轴承试验台液压加载泵控系统传递函数方框图如图3所示。

图3 液压加载泵控系统传递函数方框图Fig.3 Hydraulic loading pump control system transfer function block diagram

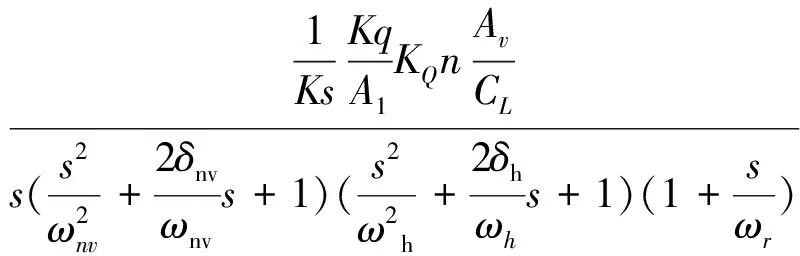

泵控系统开环传递函数为:

G(s)=

(7)

3 MATLAB模型建立与仿真分析

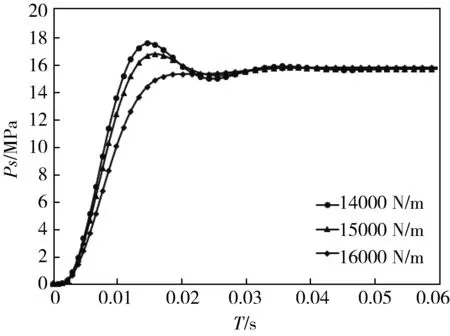

油膜轴承试验台液压加载系统采用10PCY14—1B型轴向柱塞泵控制系统压力。图4所示为油膜轴承试验台液压加载泵控系统在Simulink模块的仿真模型,通过分析不同调压弹簧刚度、控制滑阀流量增益下恒压变量泵出口压力的阶跃响应,研究了油膜轴承试验台液压加载泵控系统动态特性。油膜轴承试验台液压加载泵控系统参数如表1所示。图5、图6为不同参数下,恒压变量泵的出口压力。

图5所示为不同调压弹簧刚度,恒压变量泵出油口的压力响应曲线。图中可以看出,随着调压弹簧刚度增大,变量泵出口压力的上升时间由0.012 s增大到0.016 s;峰值时间由0.014 s增大到0.018 s;调整时间由0.055 s减小到0.045 s.根据理论计算可得,恒压泵的出口压力与调压弹簧刚度有关,随着调压弹簧刚度增大,控制滑阀的阻尼比增大,负载干扰误差影响减小,系统稳定性提高。

图4 液压加载泵控系统仿真模型Fig.4 Simulation model of hydraulic loading pump control system

表1 液压加载泵控系统参数表

Tab.1 Parameter table of hydraulic loading pump control system

参数数据参数数据调压弹簧刚度1.5×104泵转速/ r/min1000油密度/kg·m-30.9×103泵质量/ kg20油液体积弹性模量/ MPa870泵加载压力/MPa15.9泵的泄漏系数/ m5·(N·S)1.4×10-11液压缸总泄漏系数/ m5·(N·S)10-12控制阀流量增益1.2泵排量梯度2×10-3

图5 不同调压弹簧刚度的变量泵出口压力Fig.5 Variable pump outlet pressure with different spring stiffness

图6所示为不同控制滑阀的流量增益,恒压变量泵出油口的压力响应曲线。图中可以看出,随着控制滑阀的流量增益减小,变量泵出口压力的上升时间由0.011 s增大到0.015 s;峰值时间由0.013 s增大到0.017 s;调整时间由0.06 s减小到0.05 s.根据理论计算可得,恒压泵的出口压力与控制滑阀的流量增益有关,随着控制滑阀的流量增益减小,系统的开环增益减小,泵出口压力稳定裕量增大,系统稳定性提高。

图6 不同控制阀流量增益的变量泵出口压力Fig.6 Variable pump outlet pressure withdifferent control valve flow gain

4 结论

(1)通过增大调压弹簧刚度,系统响应的上升时间和峰值时间减小,调整时间增大,增大了控制滑阀的阻尼比,提高了系统稳定性。

(2)通过减小控制滑阀的流量增益,响应的上升时间和峰值时间减小,调整时间增大,降低了控制系统的开环增益,提高了系统稳定性。

(3)仿真分析与理论计算对比,验证了油膜轴承试验台液压加载泵控系统的可行性,且具有较快响应速度和较高的平稳性。对实际工程应用有指导作用。