巴氏合金/铜合金衬套应力场对比研究

2019-10-23王建梅侯定邦

姚 坤,王建梅,侯定邦

(太原科技大学 重型机械较育部工程研究中心,山西省冶金设备设计理论与技术省部共建国家重点实验室培育基地,太原 030024)

油膜轴承是一种理想的滑动轴承,由于其摩擦因数小、抗冲击能力强、承载能力大等优点,广泛应用于各行各业的关键设备中[1]。

油膜轴承中的关键基础件是衬套和锥套,锥套一般采用单一钢材即可满足使用要求,衬套结构为了满足耐磨和刚度要求,并且避免与锥套发生咬合现象,衬套一般采用巴氏合金与钢体焊接形成的复合材料制成[2]。近年来,为了使风力发电机组在温差大、高盐度等恶劣条件下正常使用,企业计划使用锡青铜和钢体结合而成的具有部分自润滑功能的复合材料制造油膜轴承衬套,并用此种油膜轴承代替现有的滚子轴承。

无论是巴氏合金还是锡青铜和钢基体结合形成的复合材料,两种金属材料相互之间的结合性能关系着衬套整体的使用性能,美国犹他大学Sou Hsiung[3]针对楔形板复合材料奇异点附近的应力场,研究了复合材料物理性能、结合角度、结合缺陷等对应力场的影响;太原科技大学王建梅[4]等研究了复合材料在分子动力学领域的界面结合能;江苏大学张永康[5-6]基于弯曲应力理论,使用激光划痕法,构建平板复合材料界面应力模型,分析了应力分布情况,并探究了该应力产生的机理。界面位置的应力分布直接关系到复合材料结合性能,应力集中现象可能会造成耐磨层的破裂、脱落等[7],如图1所示。

图1 耐磨层片状脱落Fig.1 Sheet shedding of wear resistant layer

本文以太原科技大学油膜轴承试验台实际使用的衬套为例,研究压力/温度载荷对界面应力的影响,并对比研究巴氏合金和锡青铜分别作为耐磨层时的应力分布情况。

1 压力/温度载荷对界面应力的影响

1.1 建模

以油膜轴承试验台中的衬套作为研究对象,衬套结构参数见表1,耐磨层分别为巴氏合金(ZChSnSb11-6)和锡青铜(ZCuSn5Pb5Zn5),建立油膜轴承衬套模型,对模型施加压力/温度场,运用有限元分析软件abaqus模拟结合界面的应力[8],建模所需要的参数见表2。

表1 复合材料衬套结构尺寸(mm)

Tab.1 Structural dimensions of composite bushing(mm)

内径外径耐磨层220226钢体226244

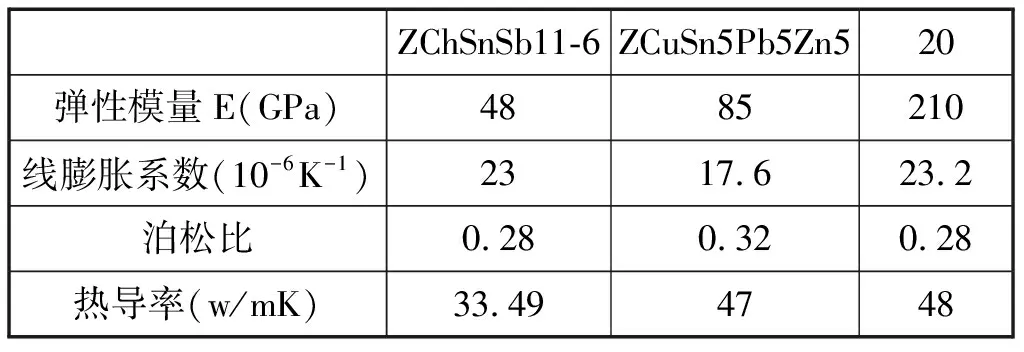

表2 材料的性质参数

Tab.2 Property parameters of materials

ZChSnSb11-6ZCuSn5Pb5Zn520弹性模量E(GPa)4885210线膨胀系数(10-6K-1)2317.623.2泊松比0.280.320.28热导率(w/mK)33.494748

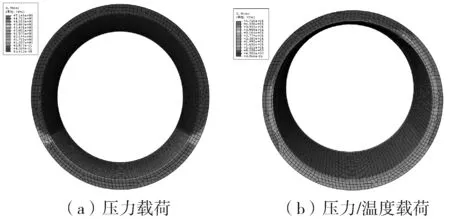

根据结构尺寸和材料参数[9]构建模型如图2所示。

图2 衬套有限元模型Fig.2 Finite element model of bushing

为了研究压力/温度载荷对结合界面应力场的影响,依据油膜轴承试验台实际工况,假设施加均布压力载荷为5 MPa和20 MPa两个代表轻载和重载的压力值;由于巴氏合金在温度达到60 ℃时易产生蠕变现象,所以设置温度载荷为20 ℃、40 ℃、60 ℃五个温度值。为使模拟接近实际运转工况,压力载荷作用在模型下方120°范围内[10],温度载荷作用于整个耐磨层内表面。边界条件设置为U1=U2=UR3=0,固定x、y方向的位移和z方向的转动。

1.2 模拟结果分析

图2、图3分别为无温度载荷和有温度载荷作用下的应力变形云图,选取结合界面处的Mises等效应力和三个主应力对结合界面和界面端应力场的进行比较。

图3 变形后Mises应力云图Fig.3 Mises stress nephogram after deformation

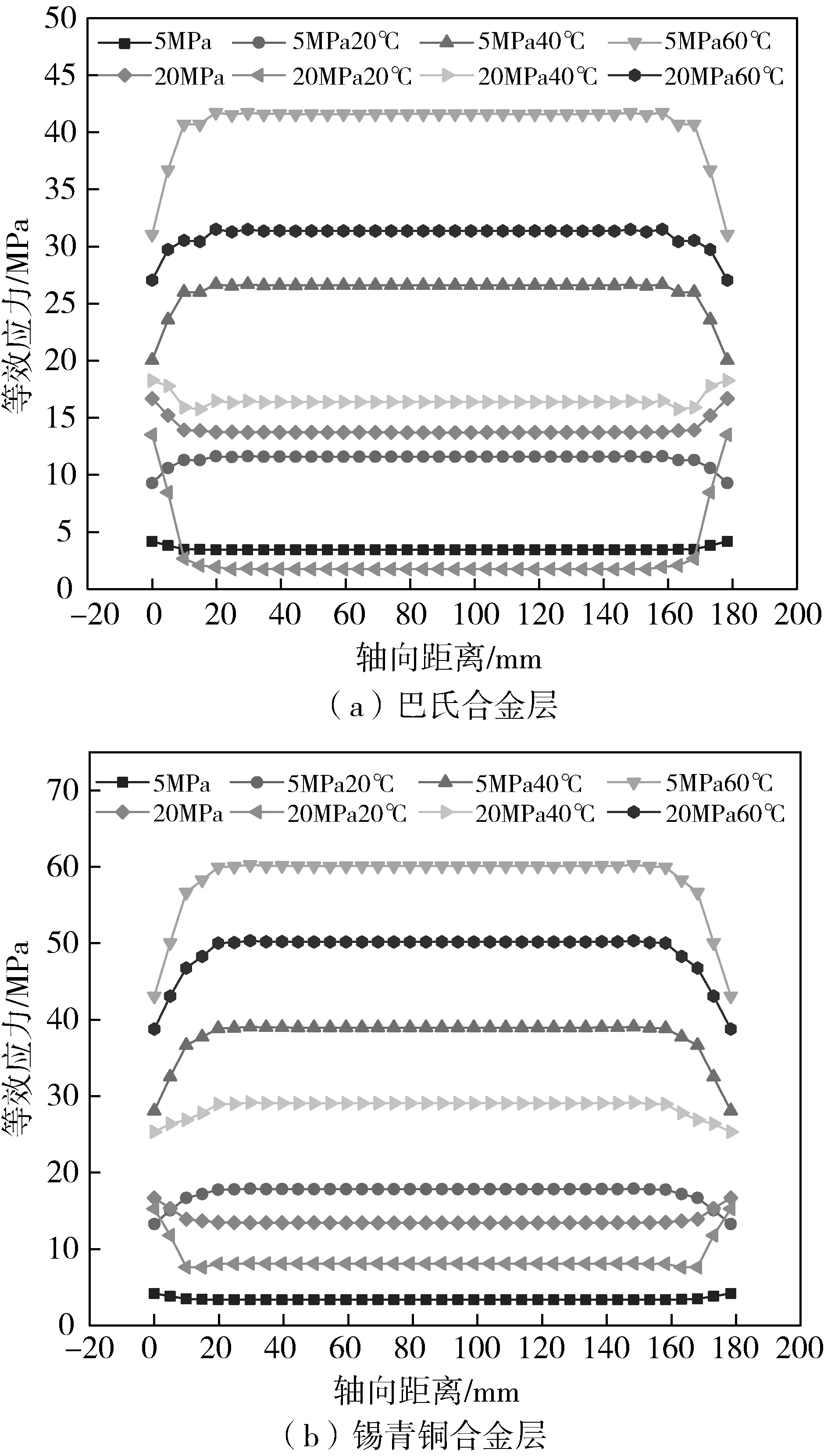

在只有压力载荷作用下,衬套模型的应力主要分布在承载区域,结合图3、图4、图5可以得出,在耐磨层在压力作用下Mises应力分布基本均匀,当施加温度载荷后,模型中部区域的等效应力大于结合界面端部,中部应力更接近屈服极限,易造成图1所示耐磨层脱落。锡青铜端产生的等效应力大于巴氏合金端产生的等效应力。钢体层界面在只有压力载荷的作用下等效应力基本均匀分布,应力集中现象几乎不存在,当施加温度载荷后,接近轴向端部等效应力出现明显的应力集中现象。等效应力随温度的升高而增大,温度载荷引起的等效应力增长幅值和压力载荷无关。

图4 耐磨层Mises等效应力分布Fig.4 Mises stress distribution of wear-resistant layer

图5 钢体端Mises等效应力分布Fig.5 Mises stress distribution at steel layer

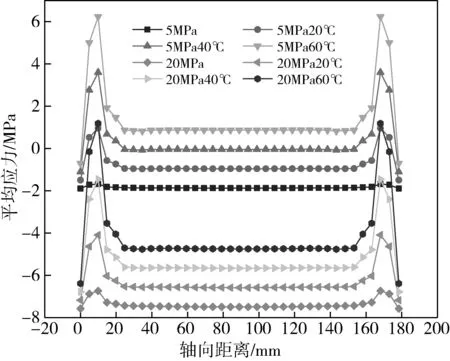

界面处的Mises等效应力是根据第四强度理论计算出的参量,不代表实际平面上的的应力[11],取三个主应力计算平均应力表征应力强度。

式中:σf是Mises等效应力;σ1,σ2,σ3为三个主应力;σ为平均应力。

图6 巴氏合金层平均应力Fig.6 Mean stress in babbitt alloy layer

图6为模型受到压力/温度载荷结合界面巴氏合金层的平均应力沿轴向分布情况,由图可知,在压力载荷作用下,平均应力沿轴向基本不变,当施加温度载荷后,中部区域产生热应力,热应力导致中部区域平均应力急剧增加,远远大于边缘区域。在同一载荷下,温度载荷产生的热应力表现为压应力,平均应力随温度呈线性变化。

图7 钢体层平均应力Fig.7 Mean stress in steel layer

图7为模型受到压力/温度载荷结合界面钢体层的平均应力沿轴向分布情况,由图可知,在压力载荷作用下,平均应力沿轴向基本不变,当施加温度载荷后,当载荷较小时,钢体层随温度升高产生的热应力表现为拉应力,平均应力为正值,在距离轴端部10 mm处产生应力集中现象,当受到较大载荷时,温度载荷产生的热应力小于压力载荷产生的压应力,整体应力值表现为负值,总应力为压应力,热应力在距离轴端部10 mm处仍产生应力集中现象,表现为总应力值急剧减小。当载荷为5 MPa时,热应力对总平均应力的影响更大,使平均应力由压应力变为拉应力;当载荷为20 MPa时,压力载荷产生的压应力对总应力的影响更大,总平均应力仍为负值,数值逐渐减小。

1.3 巴氏合金/铜合金衬套应力对比

根据表1给出的材料参数建立锡青铜合金(ZCuSn5Pb5Zn5)和钢体(20钢)结合的衬套有限元模型,压力/温度载荷设置同巴氏合金和钢体结合的模型,由于锡青铜和巴氏合金在界面的应力分布趋势基本一致,在本节中主要对比分析两种合金的平均应力值,如图8所示。

图8 锡青铜/巴氏合金端应力对比Fig.8 End stress contrast of tin bronze alloy/babbitt alloy

由图8可知,当对模型施加5 MPa和20 MPa时的载荷时,平均应力分布基本一致,不施加温度载荷时,巴氏合金和锡青铜层的平均应力基本相同,且都为压应力。施加温度载荷后,锡青铜中产生的热应力大于巴氏合金中的热应力,热应力值为负,表现为压应力,温度每升高20 ℃,巴氏合金平均应力增加10 MPa,锡青铜平均应力增加13 MPa,总的平均应力随温度的升高而增大,温度为60 ℃时,两者应力值相差最大,最大为15 MPa。

2 界面端应力场计算

等效应力与平均应力都是在整个结合界面上进行讨论,可以从宏观上分析应力的分布情况,而由于不同材料之间的物理性能不同,在载荷作用下衬套结合界面的端部存在奇异性应力场。

综合奇异应力项和常应力项的解析形式,给出界面端应力场的完整形式如下:

常应力项S根据公式(4-8)可以求得:

式中:α1和α2分别表示材料1和2的线胀系数,μ=E2/E1。

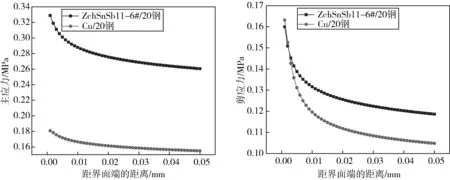

图9和图10是界面端应力场计算结果,由图9可知,巴氏合金/锡青铜在界面端0.05 mm范围内主应力和剪应力分布规律一致,在结合界面端点处显示出明显的应力集中现象,巴氏合金端的应力峰值大于锡青铜端的应力峰值,其中x、y分别为界面、界面端方向的坐标,取y=0.001,做应力沿结合界面分布图如图10所示,主应力都沿着距界面端距离的增大而减小,平均应力值相差0.1 MPa,巴氏合金/锡青铜端剪应力在界面端位置处出现相交,随后锡青铜端剪应力快速减小至0.11 MPa左右。

图9 应力分布图Fig.9 Stress distribution

图10 巴氏合金/锡青铜端应力对比Fig.10 Stress contrast of Tin Bronze Alloy/Babbitt Alloy

从Mises等效应力和平均应力的数值角度分析,沿结合界面在界面端部在只受到压力载荷作用时无明显应力集中现象,通过计算无载荷作用下距离界面端0.05 mm范围内的奇异应力场,在小范围内仍然存在应力奇异性。

3 结论

(1)巴氏合金和锡青铜作为耐磨材料时,受到压力载荷与温度载荷作用,在界面处锡青铜的等效应力大于巴氏合金的等效应力,温度越高,差值越大。

(2)模拟条件下,锡青铜等效应力最大值为60 MPa,屈服强度为110 MPa,巴氏合金等效应力最大值为41 MPa,屈服强度为66 MPa,巴氏合金更倾向于屈服极限,易受到损伤,且铜合金的耐磨性大大优于巴氏合金耐磨性。

(3)当载荷为5 MPa时,温度载荷产生热应力对总平均应力的影响更大;当载荷为20 MPa时,压力载荷产生的压应力对总应力的影响更大。热应力在耐磨层表现为压应力,在钢体层表现为拉应力。