基于故障树的L PG罐车罐体失效分析

2019-10-23王沁彦张伯君於孝春

王沁彦,张伯君,业 成,於孝春

(1.南京工业大学机械与动力工程学院,江苏 南京211816;2.南京市锅炉压力容器检验研究院,江苏 南京210002)

0 引言

液化石油气(LPG)作为世界上最清洁的能源之一,广泛运用于民用和工业之中,LPG主要产生于石油气田及石油开开采过程中[1],由丙烷、丙烯、丁烷、丁烯等组成,通常在常压常温状态下呈气态,经过压缩很容易转化为液态。具有易燃、易燃的特性,其与空气的混合物的爆炸极限约为1.7% ~9.7%。LPG常压沸点较低,当LPG泄漏到空气中时,由于压力的降低,LPG就是快速气化使其体积迅速膨胀到原来的250倍左右。热膨胀系数一般温度越高,其膨胀越大,而LPG的热膨胀系数非常大,因此,罐车满载时,当罐内温度升高,罐内压力会急剧升高。由于LPG具有以上特性,LPG运输相对于普通货物运输具有更大的危险性。

液化石油气罐车是专用于运输液化石油气的道路运输工具。按照罐体与车辆的连接形式,可分为固定式罐车和半挂式罐车。其基本结构包括罐体及其附件和定型底盘(或半挂行走机构),附件包括安全附件和装卸附件,安全附件是为了确保罐车和装卸作业安全运行,包括安全阀、液位计、温度计、压力表、紧急切断阀等,装卸附件是为了确保装卸作业的顺利进行,包括装卸阀门、装卸软管、装卸管接头等。如果正在运输过程中的液化石油气罐车发生事故,极易造成LPG的泄漏,LPG会在很短时间内大量泄漏并扩散,遇到明火会发生爆炸,不但会给道路交通安全造成巨大威胁,而且还会给人民群众的人身和财产安全造成巨大威胁[2]。

LPG罐车罐体是装运LPG的设备,其失效会造成重大事故,在对LPG罐车进行检查时,发现LPG罐车出现腐蚀和开裂等情况,这些缺陷会影响到罐车的安全运行,因此,保证罐车安全是重中之重的大事。本文通过故障树对LPG罐车罐体失效模式的分析,按照其结构重要度对这些失效模式排序,对其影响最深的失效模式进行预防和控制。

图1 半挂式罐车

图2 固定式罐车

1 故障树分析方法简介

1.1 故障树分析

故障树分析(FTA)是预测系统可靠性与安全性的一种方法,常用于系统的故障分析、预测和判断[3]。20世纪60年代开始在航空领域中使用,经过数十年的发展,逐渐在电力、化工、交通、航天等行业中运用。以布尔代数、数理统计等理论作为基础,把系统不希望出现的事件作为顶事件,通过一定逻辑关系把顶事件、中间事件、底事件联结在一起组成故障树。通过定性分析与定量分析确定故障原因、判断故障影响程度和发生概率等[4]。

1.2 结构重要度分析

重要度分析是故障树定量分析的重要组成部分,是指一个部件或系统的割集发生失效时对顶事件概率的影响程度,它是时间、部件的可靠性参数以及系统结构的函数[5]。对基本事件进行故障树分析时,可以选用概率重要度、临界重要度、结构重要度,本文采用结构重要度[6]。重要度在系统可靠性、故障诊断、系统优化护、系统维护等方面有着至关重要的作用[7]。在分析中假定基本事件的概率一样,仅考虑其逻辑关系。

如果用Iφ(i)表示基本事件xi的结构重要度系数,可通过公式(1)求解 Iφ(i)。

式中:Iφ(i)为基本事件 xi的结构重要度系数;K 为最小割集的总数;ni为基本事件xi所在Ki的基本事件数。

2 LPG罐车罐体故障树分析

2.1 事故树原因分析

LPG罐车罐体是盛装LPG的容器,其失效会导致罐内LPG发现泄漏甚至爆炸。由于罐内介质脱水和脱硫不完全且经常暴露在室外环境下,罐车难免会发生腐蚀。按照发生的地方,通常分为外壁腐蚀和内部腐蚀。外壁腐蚀是由于油漆层脱落且长期暴露在恶劣天气环境下造成,内壁腐蚀是由于工艺的原因,造成LPG中含有超标的H2S和少量的水,形成了湿硫化氢环境,腐蚀会使罐体的壁厚减薄,致使罐体整体强度下降。

罐体开裂是罐车最危险的一种失效模式,通常罐体开裂由于产生裂纹而造成,造成裂纹的原因可分为腐蚀开裂和疲劳开裂及两种机理的交互作用。在湿硫化氢腐蚀环境下,罐体会发生氢鼓泡、氢致开裂、应力导向氢致开裂、应力腐蚀开裂。氢鼓泡是腐蚀过程中电解出的氢原子向钢材内部扩散,易聚集在内壁材料中不连续处形成分子氢,由于氢分子难以从材料内部逸出,造成的较大压力导致其周围组织屈服,形成表面层下的平面孔穴结构称为氢鼓泡;在氢压的作用下,在材料内部不同深度下形成氢鼓泡相互连接,形成台阶状内部裂纹就是氢致开裂;在应力引导下,由于氢聚集的微裂纹沿着壁厚方向发展导致的开裂称为应力导向开裂;金属由于湿硫化氢环境腐蚀和拉应力共同作用产生的开裂被称为硫化物应力腐蚀开裂。由于LPG罐车经常进行装卸作业,因此在腐蚀环境下还会产生交变载荷,即罐车存在低周腐蚀疲劳,在腐蚀环境和交变应力下,罐体材料的疲劳极限会大大地降低,会造成比预期情况下过早破裂。罐车在行驶过程由于路面不平会产生无规则振动,在罐车与支座的连接焊缝处会产生疲劳开裂。

超压会造成罐体整体膨胀,当充装过量、罐内温度急剧升高等会造成罐车内部压力过大,而安全阀不能有效地将内部压力泄放至安全压力以内,就会造成罐车整体发生变形。

交通意外事故造成罐体开裂具有突发性、不可预测性等,罐车由于发生追尾、侧翻、撞击等会造成罐体会在未发生任何失效的情况下产生开裂。

2.2 故障树建立

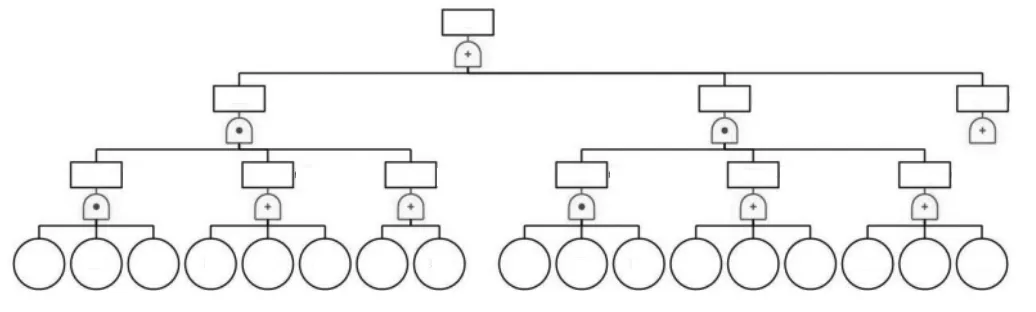

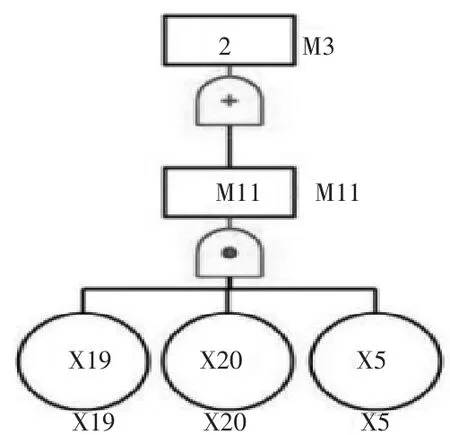

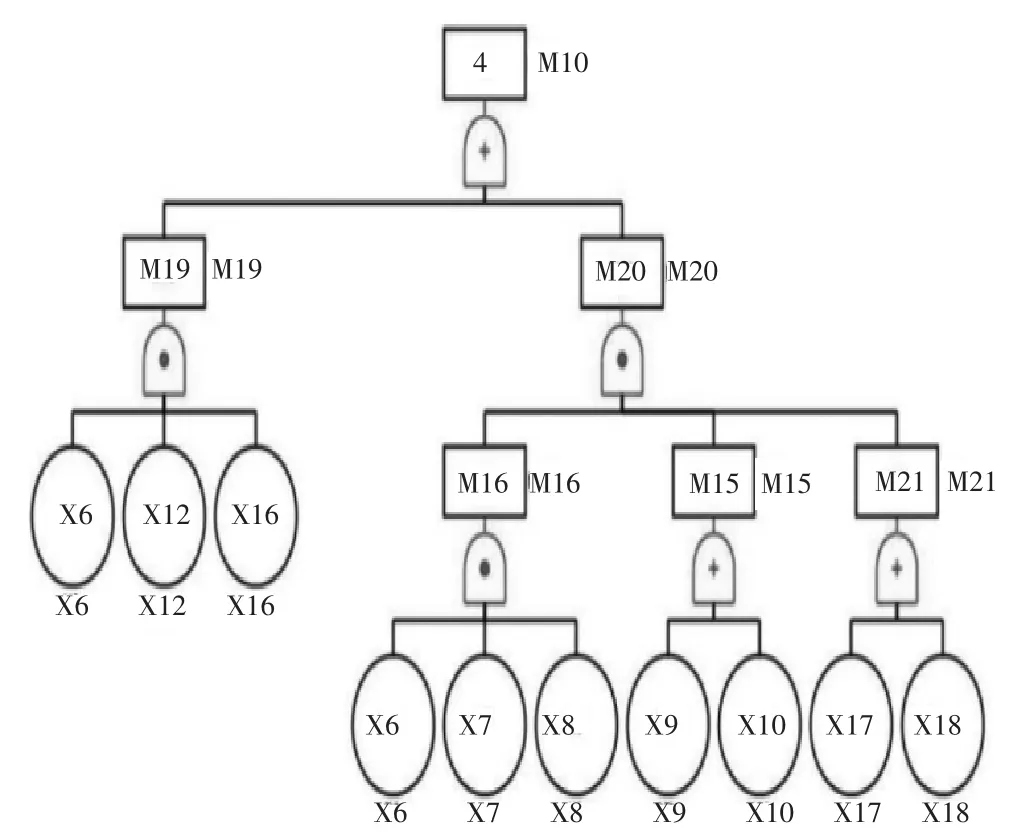

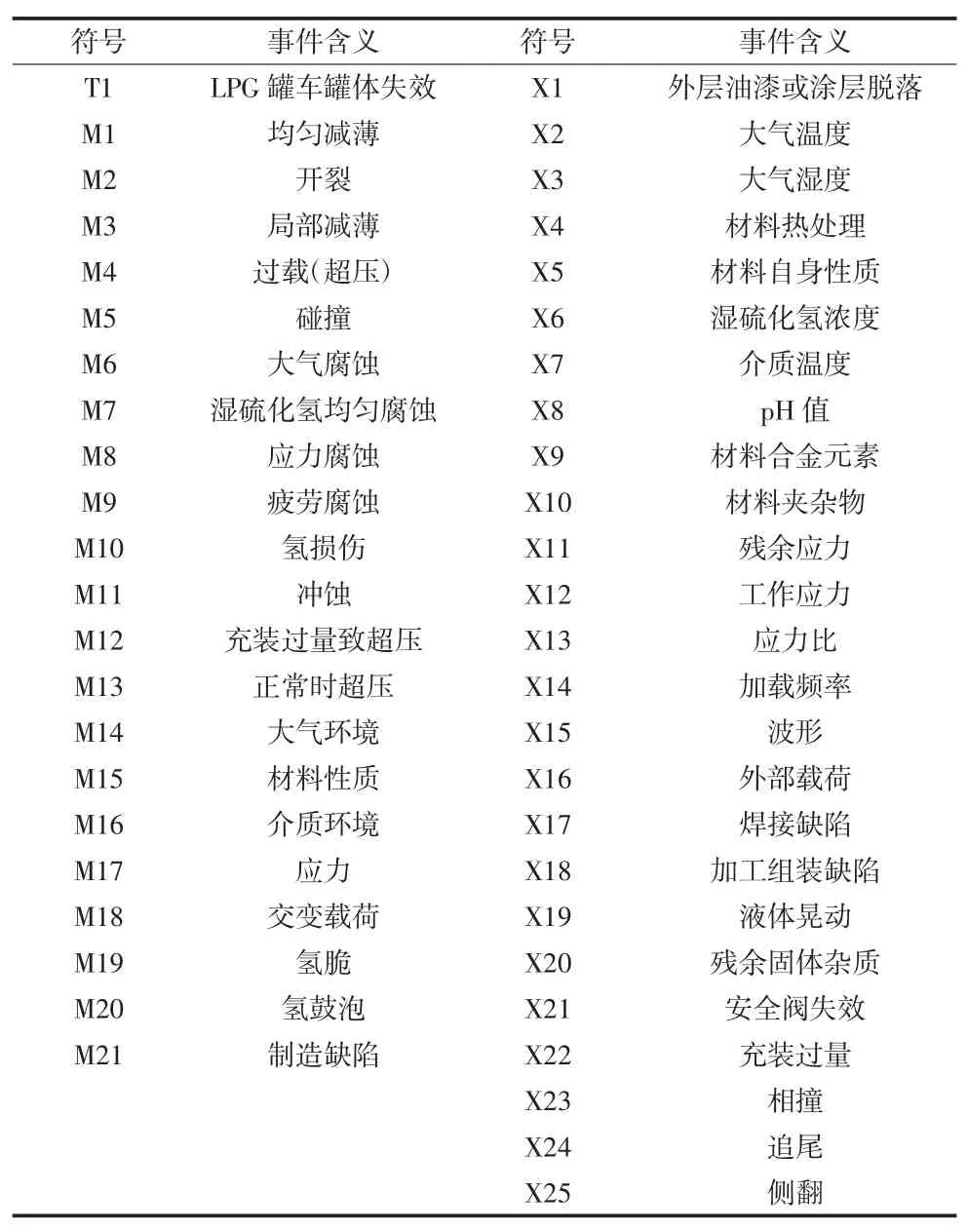

通过对罐车罐体的失效进行分析,给出了以下几种失效模式:均匀减薄、局部减薄、开裂、过载(超压)、碰撞。建立了如图3~图7的故障树。失效事件以及基本事件的含义如表1。

图3 罐车罐体失效故障树(1)

图4 罐车罐体失效故障树(2)

图5 罐车罐体失效故障树(3)

图6 罐车罐体失效故障树(4)

图7 罐车罐体失效故障树(5)

表1 L PG罐车罐体故障树事件含义

为了分析和计算方便,在故障树定量分析时对下列问题作出某些简化,即认为底事件之间相互独立,所有事件仅考虑正常和失效两种状态,不考虑事件随时间的变化而近似作为稳态两种状态,在某一很短时间内不考虑同时发生两个以上的单元失效等。

2.3 故障树的分析

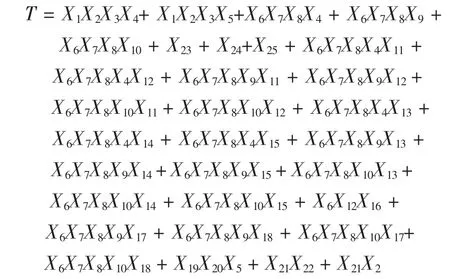

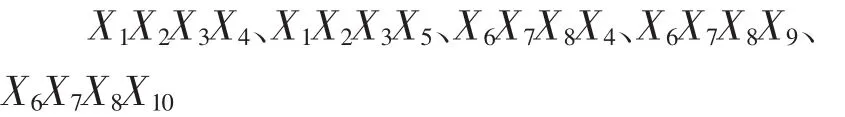

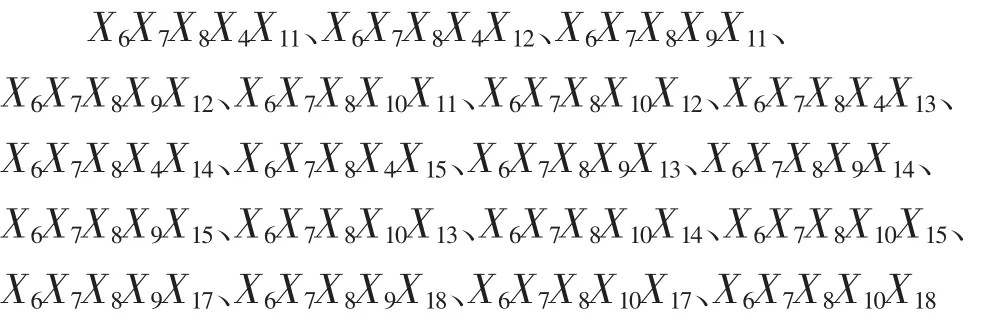

故障树定性分析一般采用最小割集法,通过求出整个系统的所有最小割集来找出薄弱点,提出相应的改进方法,提高系统的可靠性[8]。对所建立的故障树采用下行法定性分析,运用布尔代数进行逻辑运算顶事件,可表示如下:

从上式中可以看出,故障树的最小割集为31个,其中:

一阶最小割集三个:

二阶最小割集二个:

三阶最小割集二个:

四阶最小割集五个:

五阶最小割集十九个:

最小割集定性的描述了罐车失效的最可能的因素。

通过对故障树的定性分析,可以找到罐车罐体失效的可能原因。基本事件在最小割集中出现次数越多,表明该因素更可能达成顶事件;割集的阶数越小,其发生可能性越大,应对其格外重视。因此,定性分析从宏观上给出了潜在风险的因素,为采取有效措施控制风险、保证低温热变换炉的长周期运行提供了指南。

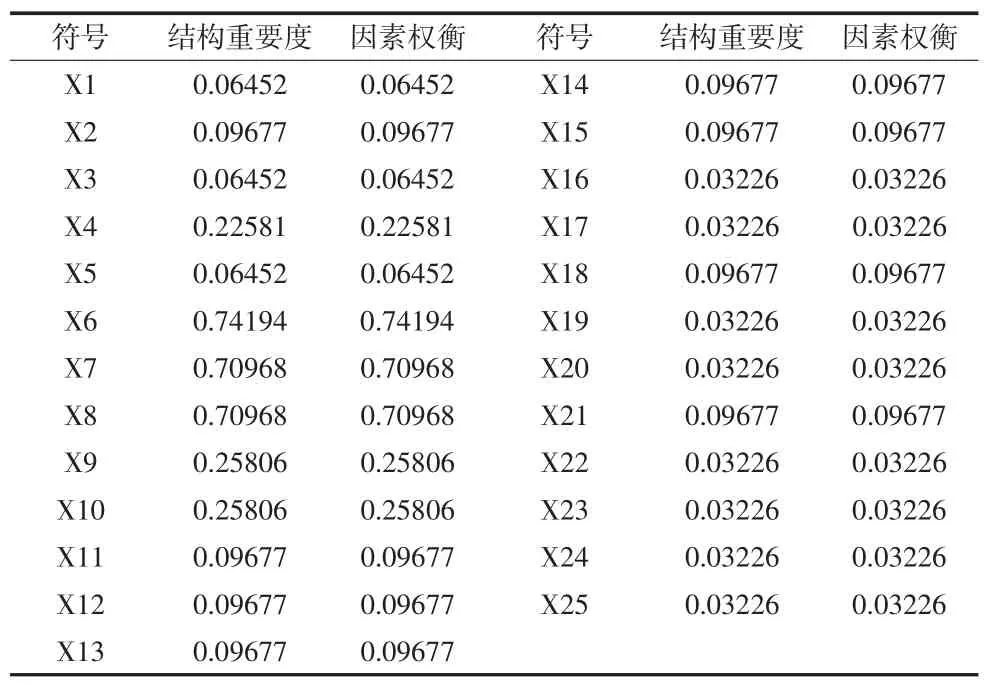

根据式(1),通过最小割集计算出各基本事件的结构重要度,得出因素权重,见表2。

表2 各基本事件结构重要度及因素权重

比较表2中的因素权衡,可以看出X6、X7、X8权重远远高于其他基本事件,其次是X9、X10、X4权重也比较大。即:在引起LPG罐车罐体失效的因素中,最敏感的因素是湿硫化氢浓度、介质温度、pH值,其次是材料热处理、材料合金元素、材料夹杂物。

通过查阅LPG罐车检验报告的案例分析,在湿硫化氢环境下的氢腐蚀和应力腐蚀及腐蚀疲劳是其影响最大的因素。这些失效模式通常发生在罐车罐体的结构不连续处,这些失效模式最终会使罐体产生穿透性裂纹,以至于罐车罐体发生泄漏、爆炸等。产生这些失效的原因通常与其介质环境和材料性质有关,通过对其故障树分析,可以看出影响最大的因素是湿硫化氢浓度、介质温度、pH值,其次是材料热处理、材料合金元素、材料夹杂物,这些分别对应着介质环境和材料性能,与实际情况相符合。

3 结论

本文通过故障树分析对LPG罐车罐体的失效进行分析,通过阅读大量的LPG罐车失效文献及罐车检验报告,列出了致使罐车失效的25个基本事件,通过对这些基本事件进行结构重要度的计算,得出了湿硫化氢浓度、介质温度、pH值、材料热处理、材料夹杂物、材料合金元素权重较高,容易在湿硫化氢环境中发生腐蚀,包括氢腐蚀、应力腐蚀、腐蚀疲劳。因此需要在对腐蚀进行预防与控制,可以从设计、制造及使用管理这三方面来处理,在设计时对材料的有害元素的含量进行严格的控制,整体结构布局应避免集中应力得产生;在制造时减少材料的残余应力,降低焊缝硬度;在使用管理时应加入抑蚀剂降低介质的腐蚀性。