基于掘锚一体化特厚顶煤巷道快速掘进与支护技术

2019-10-23李军

李军

(山西鲁能河曲电煤开发有限责任公司 上榆泉煤矿, 山西 忻州 036504)

随着我国煤炭开采机械化水平的提高,高产高效矿井对巷道的掘进效率提出了更高的要求。而我国煤矿岩巷掘进中的地质条件、成本和效益等因素决定了其主要掘进方法。因此,掘进中的各项工艺效率,采用科学的工艺、设计合理的支护方案是实现煤矿高效掘进的重要保障。煤矿集团公司在开采特厚煤层,如某煤矿主采10#煤层,平均厚度为11.7 m,不仅煤层厚度大,而且煤层结构复杂。如10#煤层有火成岩侵入,侵入煤层处发生变质甚至硅化,使煤层在垂直向上由原来单一的正常煤层形成了包含煌斑岩、硅化煤、混煤和正常煤等多种成份的复杂结构。混煤结构疏松并且性脆易碎,成碎块状甚至粉末状,极易冒落。鉴于特厚煤层综放工作面巷道条件,采用传统的锚杆支护形式难以控制特厚顶煤巷道围岩大变形,必须研究新的支护方法与技术,以解决这一支护难题。

一、特厚顶煤巷道围岩地质力学特性及可锚性测试

(一)煤层强度

采用两种方法对煤层强度进行了测量:一是现场取样,在实验室进行煤样的压缩试验;二是采用钻孔触探法,在进行巷道钻孔中测试煤层单轴抗压强度。

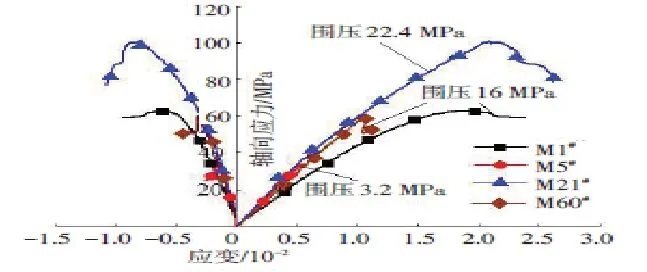

(1)实验室试验。在煤矿1002回风顺槽顶板对10#煤层现场取样,加工成标准试件,进行单轴和不同围压下的三轴加载试验。试验采用MTS815 GT岩石力学试验系统。加载达到峰值以前采用轴向载荷控制方法,加载速率30 kN/min;接近峰值时采用横向变形控制方法。

首先进行围压为0时的单轴压缩试验,得出煤样的单轴抗压强度为15.0 MPa-24.6 MPa,平均为19.8MPa。然后进行围压下的煤样压缩试验,围压分别为3.2 MPa、16 MPa和22.4 MPa,围压加载速率为3 MPa/min。试验结果如图所示。

从图中可以看出:随着围压增加,煤样抗压强度不断增加。围压为3.2 MPa时,煤样抗压强度增加到38.3 MPa,接近单轴抗压强度的2倍;围压增大至16 MPa时,煤样抗压强度超过60 MPa,围压增大至22.4 MPa时,煤样抗压强度超过100 MPa,达到单轴抗压强度的5倍以上。在低围压下,煤样整体表现为脆性破坏特征;随着围压增加,脆性破坏特征减弱,塑性变形显著增加,对比煤样在不同围压下的压缩试验结果可知,煤体在单轴压缩时抗压强度最小,当处于三向受力状态时,较小的围压也能显著提高煤体抗压强度。因此,对于特厚顶煤巷道,开挖后及时给围岩表面提供一定的约束力,可显著改善围岩受力状态,提高围岩的稳定性。

(2)井下试验。采用钻孔触探法在井下巷道钻孔中进行了煤层强度原位测试[1]。在顶板中部垂直向上、巷帮中部水平方向各布置1个深度10 m的钻孔,采用WQCZ-56型围岩强度测试装置测量顶板及帮部煤层抗压强度。煤矿辅运大巷测试结果为:顶板钻孔煤层抗压强度平均值为10.1 MPa,巷帮煤层抗压强度平均值为12.7 MPa;1002回风顺槽测试结果为:顶板钻孔煤层抗压强度平均值为12.4 MPa,巷帮钻孔煤层抗压强度均值为13.4 MPa。将实验室试验结果与井下原位测试结果对比分析可知,井下原位测试数据明显低于实验室数据。主要原因是实验室煤样测出的是完整煤块的强度,而井下原位测量得出的结果更接近煤体的强度。

(二)煤层结构

该矿区特厚煤层结构比较复杂,以煤矿10#煤层为例,受火成岩侵入影响,3-5#煤层在垂直方向上结构非常复杂,强度变化大。硅化煤强度较大,而混煤结构疏松、强度极低,。在塔山煤矿的胶带大巷、辅运大巷、回风大巷及首采工作面顺槽中,采用KDVJ-400型矿用电子钻孔窥视仪进行了围岩结构观察。巷道顶煤结构观察结果如图。

观察结果很直观地反映了巷道顶板的结构分布状况。顶煤中发育着各种层理与横向裂隙、纵向、斜交节理与裂隙,浅部的煤体比较破碎,一些位置发生了明显的离层。这些结构对巷道顶板的完整性与稳定性产生显著影响。

(三)地应力

由于煤层强度低,结构比较破碎,在煤层中进行地应力测量非常困难。为了解特厚煤层周围原岩应力状态,在该煤矿煤层顶板岩石中进行了地应力测量。采用小孔径水压致裂地应力测量装置[2],在煤矿辅运大巷、1002顺槽进行了测点的地应力测量结果表明:

(1)3个测点最大水平主应力均大于垂直应力,地应力场以水平应力为主,构造应力占优势。

(2)最大水平主应力与垂直应力的比值为1.02-1.09,两者相差不大。最大、最小水平主应力的比值为1.49-1.86,两者相差较大,说明水平应力具有明显的方向性。

(3)3 个测点的最大水平主应力方向均为NNE向,测量结果比较一致,说明测量区域受NNE向的构造应力作用。

(4)3 个测点最大水平主应力的平均值为12.3MPa,该值大于井下原位测试煤层单轴抗压强度平均值12.2 MPa,但两者很接近,说明原岩应力已经超过煤层强度。

(四)煤层可锚性

如锚杆、锚索支护是厚及特厚煤层综放开采工作面回采巷道有效的支护方式,但能否采用该种支护方式的关键是巷道顶煤的可锚性,即锚杆、锚索在煤层中的锚固力必须满足设计要求。为此,在井下进行了锚杆、锚索拉拔试验。煤矿10#煤层锚杆、锚索拉拔试验结果表明:在较硬、较完整的顶煤部位,锚杆采用一支K2335型、一支Z2360 型树脂锚固剂锚固后,锚固力能够达到150 kN以上;锚索采用一支K2335型、两支Z2360型树脂锚固剂锚固后,锚固力可达250 kN。但是,在火成岩侵入影响的破碎煤体中锚杆、锚索锚固力较低,锚索锚固力小于100 kN,不符合锚杆、锚索锚固力设计要求。在煤矿厚顶煤中也进行了锚索锚固力试验,锚索在煤层中锚固力能达到250 kN。由此可以得出:在较硬、较完整的顶煤部位,锚杆、锚索锚固力可满足设计要求,而在松软破碎的煤层部位,锚杆、锚索的可锚性差,锚固力低。因此,在特厚顶煤巷道中采用锚杆、锚索支护时,必须选择合理的锚固位置,通过全长或加长锚固保证锚杆、锚索的锚固性能。

二、特厚顶煤巷道锚杆支护原理与方法

(一)特厚顶煤巷道支护原理

(1)煤顶巷道变形主要包括两部分:一是煤体结构面离层、滑动、裂隙张开及新裂纹产生等扩容变形;二是煤体弹性变形、峰值强度之前的塑性变形、锚固区整体变形。合理的煤顶巷道支护应大幅度提高支护系统的初期支护刚度与强度,有效控制煤体扩容变形,保持顶煤的完整性。同时支护系统应具有足够的延伸率,允许第二种变形发生,使高应力得以释放。

(2)锚杆与锚索预应力对支护效果起决定性作用,根据煤顶巷道条件,将锚杆、锚索锚固到合理的位置,并施加合理的预应力,且使预应力有效扩散到围岩中是支护设计的关键。

(3)锚索在煤顶巷道中的作用主要有两方面:其一是将锚杆支护在顶煤中形成的承载结构与深部煤体相连,提高承载结构的稳定性,条件是锚索必须锚固到较硬、较完整的煤层中;其二是锚索施加较大预应力,与锚杆形成的压应力区组合成骨架网状结构,主动支护围岩。

(4)对于特厚煤顶巷道,应采用高预应力、高强度锚杆与锚索支护,实现巷道服务期间一次支护,尽量避免二次支护和巷道维修。

(二)特厚顶煤巷道支护方法

根据特厚顶煤巷道特点及上述的支护原理,确定特厚顶煤巷道的支护方式为:高预应力、高强度树脂加长锚固锚杆与锚索联合支护,在围岩破碎地段,可进行注浆加固。锚杆与锚索支护参数的设计采用动态信息设计法。该设计方法有两大特点:其一,设计不是一次完成的,而是一个动态过程;其二,设计充分利用每个过程中提供的信息,实时进行信息收集、信息分析与信息反馈。该设计方法包括五部分:巷道围岩地质力学评估、初始设计、井下监测、信息反馈与修正设计。初始设计一般采用数值模拟结合已有的经验提出。初始设计实施于井下后进行详细的围岩位移和锚杆、锚索受力监测;根据监测结果判断初始设计的合理性,必要时修正初始设计。正常施工后应进行日常监测,保证巷道安全。

结论

(1)矿区特厚煤层综放工作面回采巷道的特点主要表现为:顶煤厚度大,火成岩侵入后煤体破碎、强度变化剧烈;为满足大型设备运输和通风需求,巷道断面大;顶板岩石强度高,采动影响强烈。这些特点为回采巷道支护带来一系列难题,对支护技术要求较高。

(2)特厚煤顶巷道变形主要由煤体结构面离层、滑动、裂隙张开及新裂纹产生等扩容变形引起。合理的煤顶巷道支护应大幅度提高支护系统的初期支护刚度与强度,有效控制煤体扩容变形,保持顶煤的完整性。

(3)特厚顶煤巷道锚杆、锚索全部锚固于煤层中。锚杆、锚索支护的关键是根据煤层强度和完整性确定合理的锚杆、锚索锚固位置,通过全长、加长锚固甚至注浆加固提高锚杆、锚索锚固性能,并施加高预应力对围岩变形实施主动控制。