小颗粒石灰石煅烧活性石灰的探索

2019-10-23康彦萍

康彦萍

(太钢矿业分公司东山石灰石矿,太原 030003)

太钢东山矿是太钢唯一的优质冶金石灰及冶金辅料生产基地,年产冶金石灰120万吨,主要向太钢提供普通冶金石灰、烧结用石灰粉、铁水预处理用石灰粉剂等系列。一直以来,回转窑煅烧活性石灰,要求入窑石灰石粒径为10 mm~40 mm,小于10 mm的矿石一般便宜外销,没有充分利用其价值,为有效利用资源,进一步推动矿山后续发展动力,目前,对小于10 mm石粉筛选后将5 mm~10 mm小颗粒石灰石尝试利用回转窑煅烧,其成功煅烧既能增加经济效益,又对矿山的可持续发展具有重要意义。

1 国内对于小颗粒石灰石的煅烧利用情况

国内对于小颗粒石灰石煅烧也早有研究[1-3],煅烧炉型有流化床炉、悬浮预热分解窑、竖窑以及回转窑等,各有特点,见表1.

表1 国内煅烧小颗粒石灰石的炉型及特点

Tab.1 Furnace types and characteristics of calcining small limestone

炉型原料适宜粒度描述 流化床炉10 mm以下顺流的工艺布置(物流与热流很难实现逆流,顺流的工艺设置对成品的冷却及成品本身热量的回收较困难,此外,出炉高温热废气所含热量回收也需要重点考虑)优点:投资少,施工难度低,操作维护简单,环保清洁 悬浮预热分解窑0.5~3 mm斗提送入旋风预热器,后进入分解炉,分解炉内煅烧后进入旋风筒,旋风筒内继续分解后进入反应釜(生烧石灰可在此继续分解),优点:热耗小,分解效率高 机械竖窑18~40 mm降低料面、薄加和勤加料,降低煤比和调整风机风量质量有波动,窑体利用系数低 气烧矩形竖窑20~40 mm料堆孔隙小、风阻大、透气性差 回转窑5~20 mm目前有将5~20 mm小颗粒石灰石与20~40 mm石灰石一同在回转窑中煅烧的情况,窑尾温度控制在1 050±20度,窑速1.2-1.35转/分,喷煤量200 kg/t

通过表1中对于各种窑炉煅烧情况的描述,基本可判断最适宜我矿小颗粒石灰石煅烧的炉型为回转窑。

2 东山矿小颗粒石灰石理化特性分析

太钢东山矿年产小于10 mm全部用于外销的石粉约41万吨,经过筛分后能得到近15万吨的5 mm~10 mm可利用小颗粒石灰石,表2是对小颗粒石灰石主要化学成分指标的分析,表3为小颗粒石灰石的矿相组成及晶体大小。

表2 试样主要化学成分

Tab.2 The main chemical compositions of the sample

成分CaOMgOSiO2S 含量%53.880.721.240.019

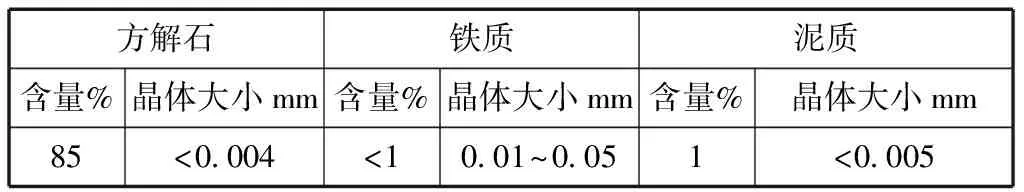

表3 试样矿相组成及晶体大小

Tab.3 The mineral phase compositions and crystal sizes of the sample

方解石铁质泥质 含量%晶体大小mm含量%晶体大小mm含量%晶体大小mm 85<0.004<10.01~0.051<0.005

通过上表可知,我矿小颗粒石灰石CaO含量较高,矿相主要为方解石,且属于细晶粒结构,煅烧时有一个新相生成长大的过程,适当细的晶粒度有利于生成较多的新相晶核,使煅烧出来的活性石灰晶粒较细、活性度较高,因此,东山矿小颗粒石灰石适合于煅烧活性石灰[4]。

3 石灰石分解动力学热力学机理

CaCO3=CaO+CO2

石灰石的煅烧过程是一个比较复杂的物理化学过程[5],其内部分解反应分为5个步骤,如图1所示,即:通过颗粒边界层,由周围介质传进分解所需热量;热量继续以传导方式在颗粒分界层(由表面传至分解面)向内传导;颗粒内层的分解反应;分解出的CO2通过CaO层向外扩散;颗粒表面的CO2向气流的扩散。这5个分步骤实质上是由颗粒的传热传质、化学反应和CO2的扩散3部分组成。可以推断石灰石的颗粒大小和煅烧时间对传热传质和CO2的扩散有很大影响。

图1 石灰石分解反应示意图Fig.1 Schematic diagram of limestone decomposition reaction

4 马弗炉煅烧试验

将小颗粒石灰石利用马弗炉进行煅烧试验[6],试验主要分两部分:

第一部分,将一定量的小颗粒石灰石试样放入设定好温度的马弗炉中进行煅烧,主要考察煅烧温度和煅烧时间对成品活性度的影响。

第二部分:将一定量的小颗粒石灰石试样与10 mm~40 mm的石灰石试样放入室温的马弗炉中开始升温煅烧,主要对比小颗粒石灰石与10 mm~40 mm石灰石的升温曲线。

表4、表5分别是第一部分、第二部分的试验结果,图2是两种粒径石灰石升温曲线图。

表4 物料在不同温度下放入马弗炉中煅烧1 h、2 h、3 h、4 h

Tab.4 The material in a muffle furnace at different temperatures when calcining for 1 h,2 h,3 h,4 h

煅烧温度/℃煅烧时间/min活性度/mL 9501000105060290 120310 180325 240330 60310120345 180360 240340 60315120345 180350 240325

将马弗炉升到预定温度,按预定的煅烧时间煅烧。煅烧结束后从炉内取出试样让其自然冷却然后进行活性度测定,结果如上表。试验结果表明:

(1) 太钢东山矿5 mm~10 mm小颗粒石灰石煅烧出的石灰活性度较高,均在290 mL以上。

(2) 在较低温度下,随着煅烧时间的增加,产品的活性度有增加的趋势,在较高温度下,产品活性度随煅烧时间的增加活性度先增加,继续增加时活性度反而下降。

(3) 在本试验条件下,试样在1 000 ℃~1 050 ℃煅烧温度下煅烧2 h~3 h,产品的活性度最高,为345 mL~360 mL.

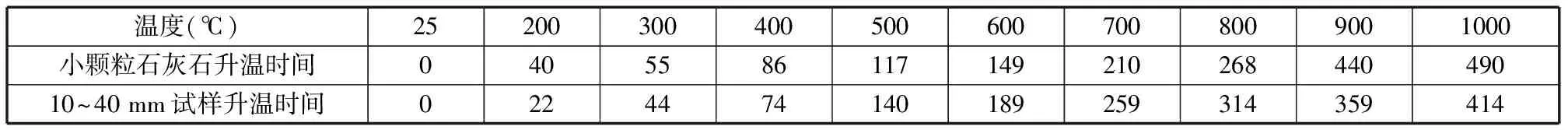

表5 试样在室温下放入马弗炉中,1 000 ℃ 保温2 h

Tabl.5 the sample in a muffle furnace at room temperature when keeping at 1000℃for 2 h

温度(℃)252003004005006007008009001000 小颗粒石灰石升温时间0405586117149210268440490 10~40 mm试样升温时间0224474140189259314359414

图2 两种粒径石灰石升温曲线图Fig.2 Limestone heating curve of two different particle sizes

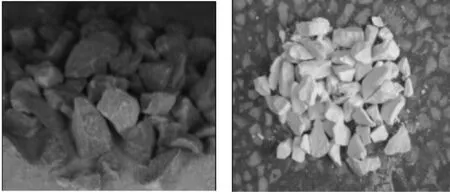

将两类试样放入马弗炉中从室温开始煅烧,在达到1 000 ℃时保温2 h,试验过程中记录升到同一温度所用时间。试验结果见表5。从图2来看,试样在煅烧前期(室温~400 ℃)两种石灰石样品升温时间几乎相近,煅烧中期(500 ℃~800 ℃)小颗粒石灰石升温时间相对稍快,到煅烧后期达到分解温度时(900 ℃~1 000 ℃)小颗粒石灰石明显煅烧缓慢,究其原因,在分解温度前两种粒度的石灰石升温速率相近,而达到分解温度后,由于小颗粒石灰石粒度小,在窑内堆积空隙较小阻碍了生成产物CO2的逸出从而导致反应向右进行的进程变慢,据此分析,当用回转窑煅烧小颗粒石灰石时其煅烧时间应相对10 mm~40 mm石灰石煅烧稍长,窑速相对稍小一些。图3是试验前后物料的对比图。

图3 煅烧前后物料对比Fig.3 Comparison of materials before and after calcining

马弗炉试验结果对回转窑批量试验具有一定的指导意义,但由于物料粒径较小,实际回转窑煅烧过程中可能还会存在一些可以预见的问题:

(1)小颗粒物料由于粒径较小,煅烧过程中可能会造成预热器悬料,进而对除尘造成较大的压力。

(2)小颗粒物料煅烧时可能会增加窑皮量,对窑况造成一定的影响。

因此,在批量试验时还需要严格注意以下几点:

(1)观察预热器阻力变化情况,注意因阻力增加导致的风机振动;

(2)观察窑内结皮情况,并认真填写记录;

(3)根据冷却器阻力、出料温度和火焰燃烧状况,适当调整二次风量;

(4)观察窑内物料运动情况,保持物料有效的运动状态,并分析填充率和窑转速的关系。

5 结论

(1)东山矿小颗粒石灰石CaO含量较高,矿相主要为方解石,且属于细晶粒结构,适宜煅烧高活性石灰。

(2)在马弗炉中,试样在1 000 ℃~1 050 ℃煅烧温度下煅烧2 h~3 h,产品的活性度最高,为345 mL~360 mL.

(3)与10 mm~40 mm石灰石煅烧相比,小颗粒石灰石在达到分解温度后可能需要更长的时间来完成分解过程。

(4)目前东山矿每年可煅烧的小颗粒石灰石约有15万吨,这些小颗粒石灰石原来便宜外销,煅烧成活性石灰后附加值提高,如果能利用现有回转窑进行批量煅烧不仅能大大提高其附加值,还使得矿产资源得到了更合理的利用,对东山矿的可持续发展具有重要意义,因此,下一步还需对回转窑批量试验的参数和试验中存在的问题进行完善优化。