高温煅烧对污泥焚烧飞灰重金属浸出特性影响研究

2019-10-23赵云斌李彦龙满佳琪李润东

赵云斌,李彦龙,满佳琪,李润东

(1.沈阳航空航天大学 能源与环境学院,辽宁 沈阳 110136;2.辽宁省清洁能源重点实验室,辽宁 沈阳 110136)

近年来,随着我国城镇化脚步的加快,我国污水污泥年产量也随之增多[1,2]。快捷高效的污泥焚烧是实现污泥减量化、资源化、无害化的主流技术之一[3,4]。但焚烧飞灰等二次污染问题是制约其推广应用的重要因素[5]。污泥焚烧飞灰中含有较高浸出特性的重金属及其化合物[6,7],若释放至环境则将在食物链以及生态系统中迁移转化,从而污染地下水、空气及土壤[8,9],最终进入人体从而危害人类身体健康[10-12]。因此,对污泥焚烧飞灰的重金属浸出特性进行研究很有必要。

浸出特性实验是指在实验室模拟废弃物在环境中浸出过程的1种方法[13,14],其目的是为了评估污泥焚烧飞灰在不同环境下的重金属污染风险[15]。但现阶段对粉煤灰及垃圾焚烧飞灰研究较多,而对污泥焚烧飞灰的浸出特性研究较少[16-18]。王春峰等[19]采用美国EPA的TCLP(toxicity characteristic leaching procedure)浸出方法和欧盟危险废物鉴别浸出标准(EN12457-3)对不同粒径的城市生活垃圾焚烧飞灰的毒性进行了分析研究,发现Zn、Cu和Pb的浸出总量均随飞灰粒径的减小呈先上升后下降的趋势。刘峰等[20]对国内外的浸出方法标准体系及应用目标进行了系统的总结,着重介绍了硫酸硝酸法(HJ/T299-2007)和醋酸缓冲溶液法(HJ/T300-2007)该2种方法,但其仅总结现阶段浸出方法,缺少对不同环境改变而引起的浸出特性变化进行研究。Tian等[21]采用TCLP方法研究了城市生活垃圾焚烧飞灰中重金属的浸出特性,发现氯化物会促进粉煤灰的重金属浸出,并指出可溶性盐对粉煤灰的重金属浸出特性有一定贡献。段华波等[22]综述了美国、日本以及中国的浸出特性鉴别标准,并指出中国的浸出特性标准缺乏完整的理论基础且浸出项目不全等问题。

以下将污泥焚烧飞灰通过气流分级机进行粒径分级,得到<1 μm、1 μm~2.5 μm、2.5 μm~10 μm、10 μm~50 μm、>50 μm 此5个粒径段的焚烧飞灰,结合重金属浸出毒性评价研究[23],对不同粒径焚烧飞灰样品进行高温煅烧(900 ℃、1 000 ℃、1 100 ℃)处理。采用硫酸硝酸法、TCLP、欧盟EN12457-3此3种不同浸出方法[24]对污泥焚烧飞灰高温煅烧前后重金属的浸出特性进行对比研究,并分析粒径和煅烧温度对其影响。上述对重金属浸出特性及污染控制的研究有一定的指导意义。

1 材料与方法

1.1 实验样品

所用样品均取自浙江省丽水市某污泥焚烧电厂的布袋除尘器(炉型为循环流化床)。飞灰颗粒分级装置为FNF-101型立式涡轮气流分级机[25],优点在于利用空气将飞灰打散,不破坏颗粒物的原有特性。实验开始前将不同粒径飞灰及高温煅烧后的飞灰样品于105 ℃烘干24 h,装袋备用。

1.2 实验方法

1.2.1重金属浸出方法

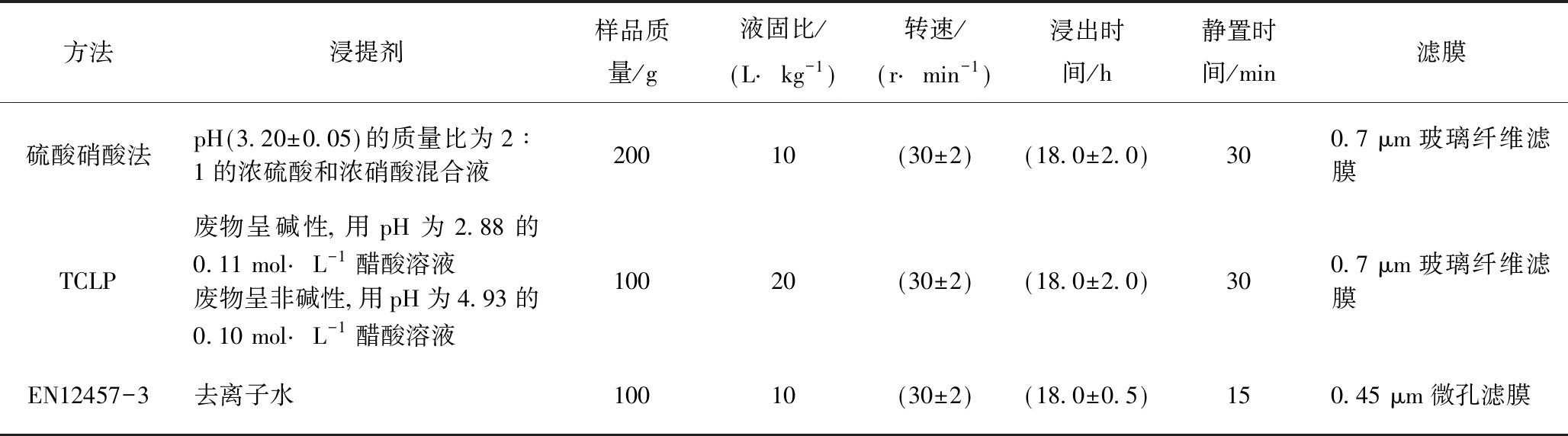

试验所采用的浸出方法具体操作条件见表1。

表1 3种不同浸出方法的实验参数

1.2.2飞灰重金属消解及总量测定方法

分别称取0.100 0 g飞灰样品于微波消解罐中,依次加入5 mL HNO3、2 mL HF及5 mL HClO4,并将其放入多通量微波消解/萃取系统中(MDS-6G型),分别在150 ℃下消解10 min、200 ℃下消解10 min、230 ℃下消解10 min后取出,冷却30 min至室温,然后将微波消解罐放入微机控温加热板(ECH-II)中进行赶酸。所得溶液经2% 的HNO3稀释后再用0.45 μm微孔滤膜抽滤,用2%的HNO3定容至50 mL,随后转入标有相应编号的聚乙烯瓶中,并存放于4 ℃冰箱内待测。

1.3 实验装置

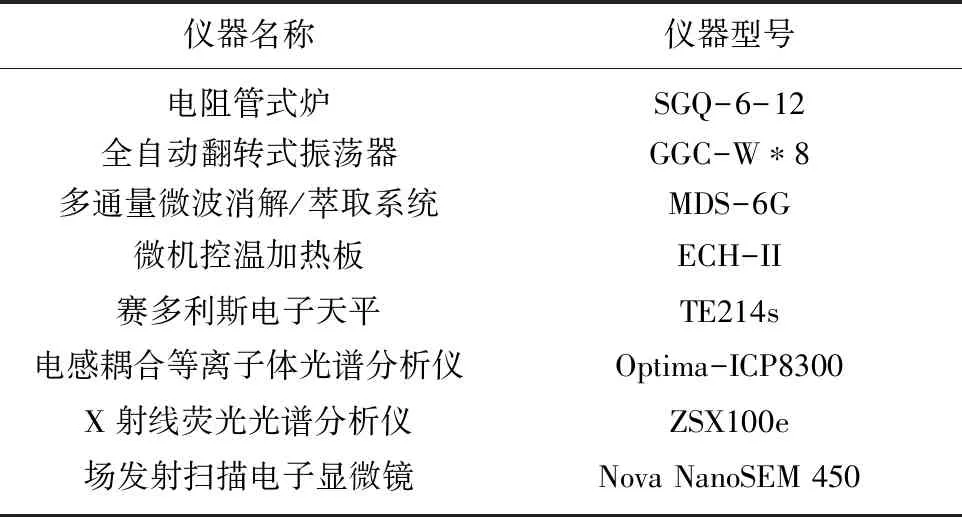

主要实验设备及分析仪器见表2。

表2 主要实验设备及分析仪器

2 结果与分析

2.1 污泥焚烧飞灰物化特性

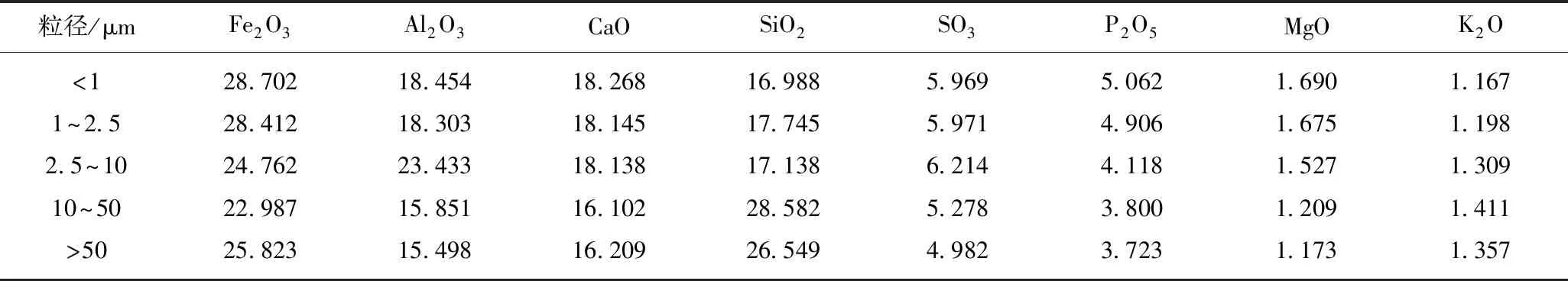

(1)不同粒径飞灰的主成分分析。其主成分分析见表3,主要成分均以氧化物的形式表示。

表3 不同粒径飞灰的主要成分 %

由表3可知,不同粒径颗粒物主要由Fe2O3、Al2O3、CaO、SiO2等成分组成,Fe2O3、Al2O3、CaO、SiO2的含量超过了总含量的80%;其中Fe2O3含量最多,且随着粒径的增加而减少;Al2O3、CaO含量变化趋势与Fe2O3相同,分别从18.454%、18.268%减少至15.498%、16.209%。

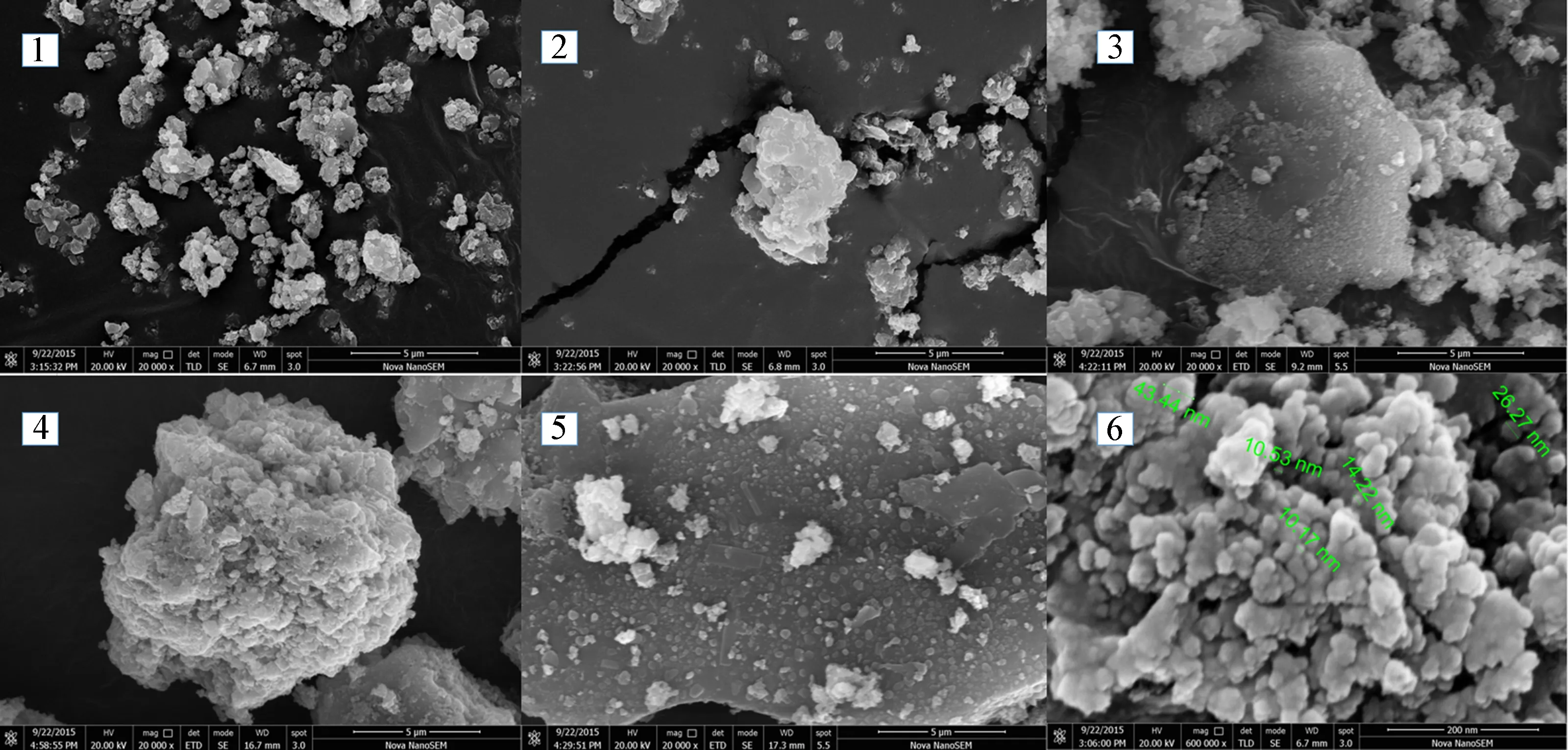

(2)不同粒径飞灰生长机制分析。不同粒径飞灰的微观形貌(SEM)如图1所示,飞灰粒径<1 μm、1 μm~2.5 μm、2.5 μm~10 μm、10 μm~50 μm、>50 μm此5个粒径段分别对应编号1、2、3、4、5,其放大倍数均为2万倍,而放大60万倍的<1 μm飞灰电镜形貌如编号6所示。从图1中可看出,粒径小的颗粒物由更小的超细颗粒物聚合、团聚形成,而粒径大的颗粒物表面较为粗糙,其表面易吸附小颗粒。

图1 不同粒径飞灰SEM形貌图

2.2 煅烧温度对飞灰煅烧灰渣重金属含量影响

Cr、Cu、Pb、Zn此4种典型重金属元素在原样飞灰、900 ℃、1 000 ℃、1 100 ℃焚烧后的飞灰中重金属总量如图2所示。Cr原样飞灰中含量最低,在经过高温处理后其飞灰中重金属实现富集,含量均增加;其中经900 ℃高温处理的飞灰中重金属含量最高,随着温度的升高其重金属含量逐渐降低。Pb在900 ℃、1 000 ℃下重金属含量达到富集,均大于其在原样飞灰中含量,但在1 100 ℃下含量最低。重金属Cu在900 ℃下富集,随着煅烧温度的升高,其含量逐渐下降。究其原因可知,在飞灰高温煅烧过程中S、K等易挥发物质挥发至空气中,导致重金属相对含量增加;随着温度的进一步升高,Cr、Cu、Pb重金属化合物也开始挥发,进而在煅烧残渣中含量下降。重金属Zn在经过高温煅烧后含量增加,随着煅烧温度的升高其重金属含量呈现上升趋势,在1 100 ℃下含量达到峰值,此为重金属Zn相对较难挥发之原因所在。

2.3 不同浸出方法飞灰煅烧灰渣重金属浸出比较

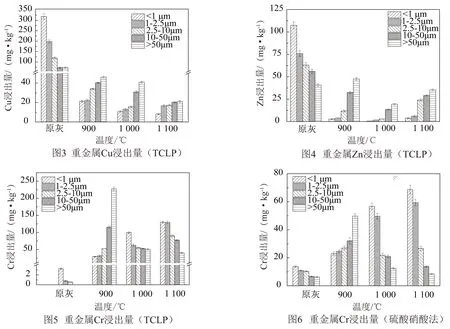

Cu、Zn、Cr此3种重金属在TCLP法中浸出量分别如图3~图5所示。由于Pb在高温煅烧后浸出量低于ICP的最低检出限,故未在图中画出。其中重金属Cu和Zn在原灰中的浸出量相较于高温煅烧后浸出量较高,原灰中Cu和Zn的浸出量随着粒径的增加而逐渐减小,而污泥焚烧飞灰在经过高温煅烧后,Cu和Zn的浸出均随着粒径的增加而增加,可能由于高温煅烧后Cu和Zn均转化为难浸出的物质。

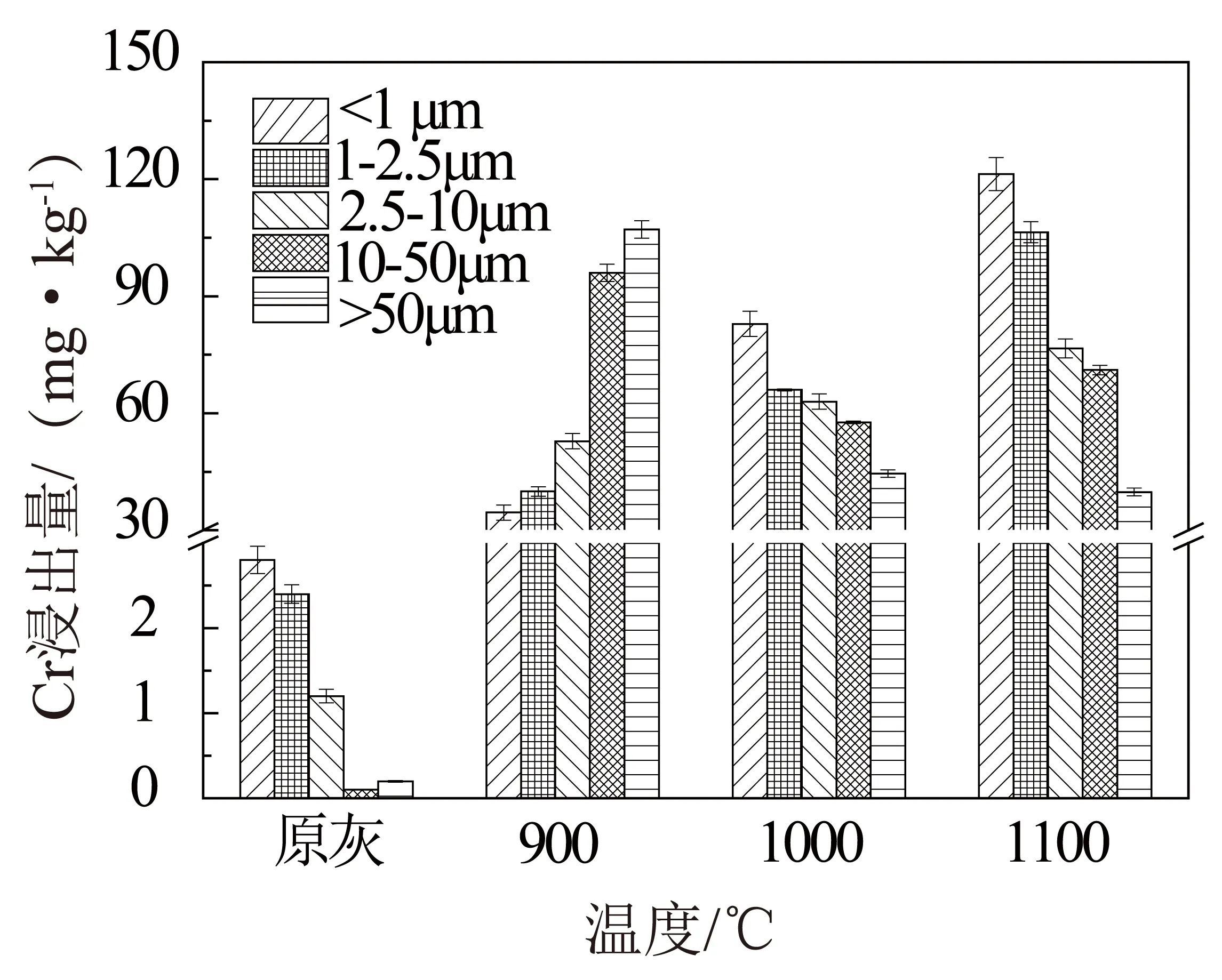

Cr在经过900 ℃、1 000 ℃、1 100 ℃高温煅烧后在3种浸出方法中的浸出量分别如图5~图7所示。由图中可知:Cr元素在原灰中的浸出量较低,粒径范围10 μm~50 μm、>50 μm飞灰的浸出量在TCLP法中的浸出量也低于ICP的最低检测线,但经过高温煅烧后,在3种浸出方法中的浸出量均增加,在1 000 ℃、1 100 ℃温度下,Cr的浸出量随着粒径增加而降低,与原样飞灰中Cr的浸出量趋势一样,但在900 ℃时,Cr随着粒径的增加,其浸出量却呈现增加的趋势,与原样飞灰中Cr的浸出趋势相反,其原因为Cr在经过高温煅烧后转化为易浸出的化合物;在900 ℃高温时,易浸出Cr化合物在较大粒径的飞灰中分解不完全,而较小粒径的飞灰分解较为完全,在1 000 ℃、1 100 ℃高温时,Cr化合物分解完全,在3种浸出方法中浸出量均增加。不同浸出方法所选用浸提剂不同,由于污泥呈碱性,故用TCLP法时所选用的浸提剂的pH值为2.88,酸性较强,利于重金属的浸出,而硫酸硝酸法和EN12457-3此2种浸出方法浸提剂酸性弱,在经过高温煅烧后,重金属Cu,Zn,Pb在硫酸硝酸法和欧盟EN12457-3此2种浸出方法中的浸出量均低于ICP的最低检出限。

图7 Cr浸出量(EN12457-3)

2.4 煅烧对飞灰煅烧灰渣浸出特性的影响分析

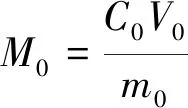

污泥焚烧飞灰中重金属的浸出率η计算公式[26]为:

η=M/M0×100%

(1)

式中,M0为污泥焚烧飞灰中重金属的质量分数,mg/g;M为污泥焚烧飞灰中浸出的重金属质量分数,mg/g。

污泥焚烧飞灰重金属的质量分数计算公式为:

(2)

式(2)中,C0为污泥焚烧飞灰全消解的质量浓度,mg/L;V0为污泥焚烧飞灰全消解的定容体积,mL,此实验定为50 mL;m0为污泥焚烧飞灰全消解称取的质量g,此实验定为0.1 g。

污泥焚烧飞灰浸出重金属量计算公式为:

M=CV/m

(3)

式中,C为浸出实验重金属的浸出质量浓度,mg/L;V为污泥焚烧飞灰浸出实验浸提剂的加入量,mL;m为污泥焚烧飞灰浸出实验称取的质量,g。

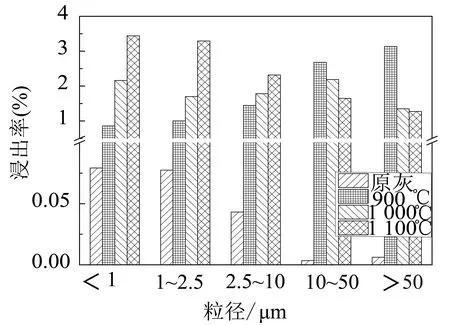

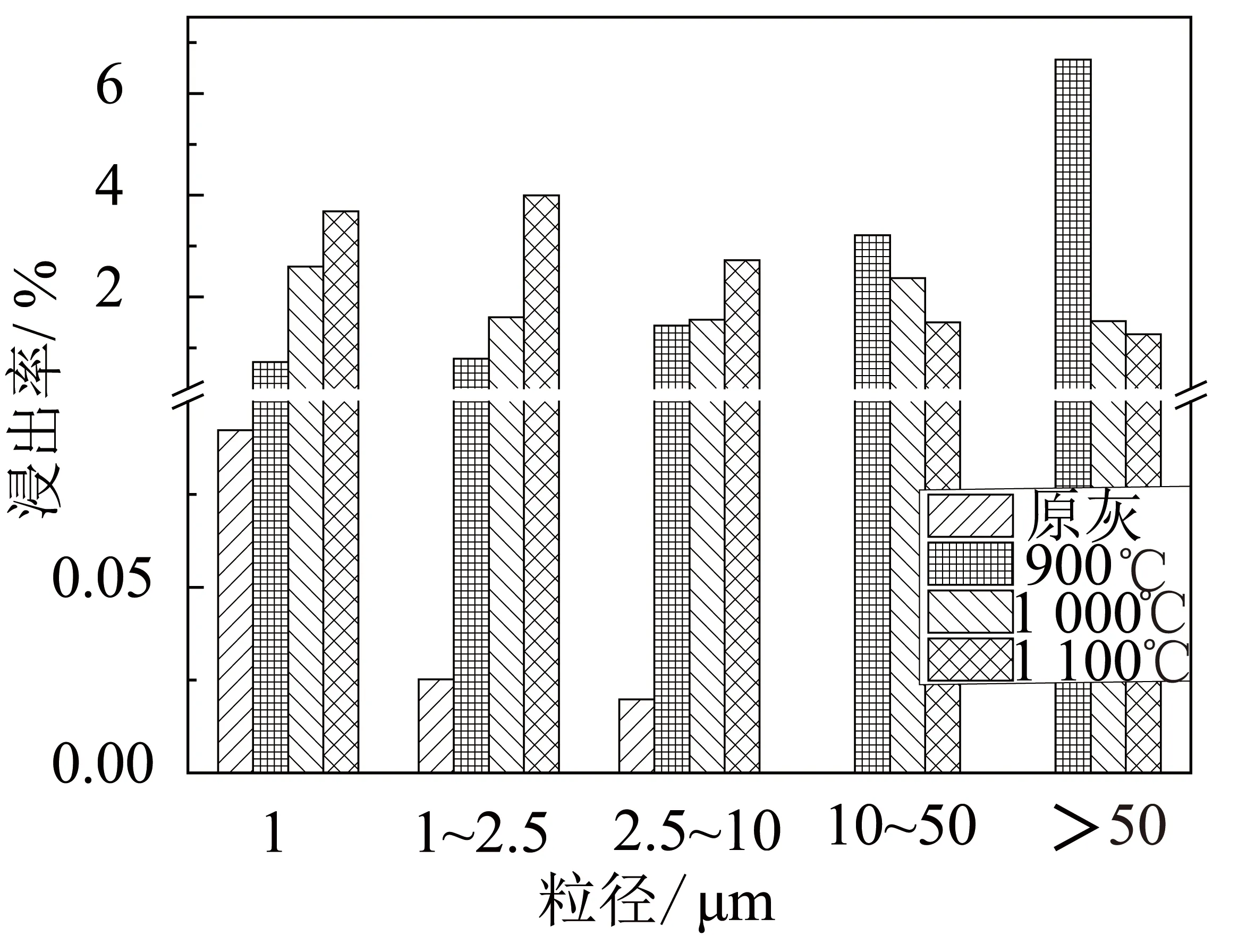

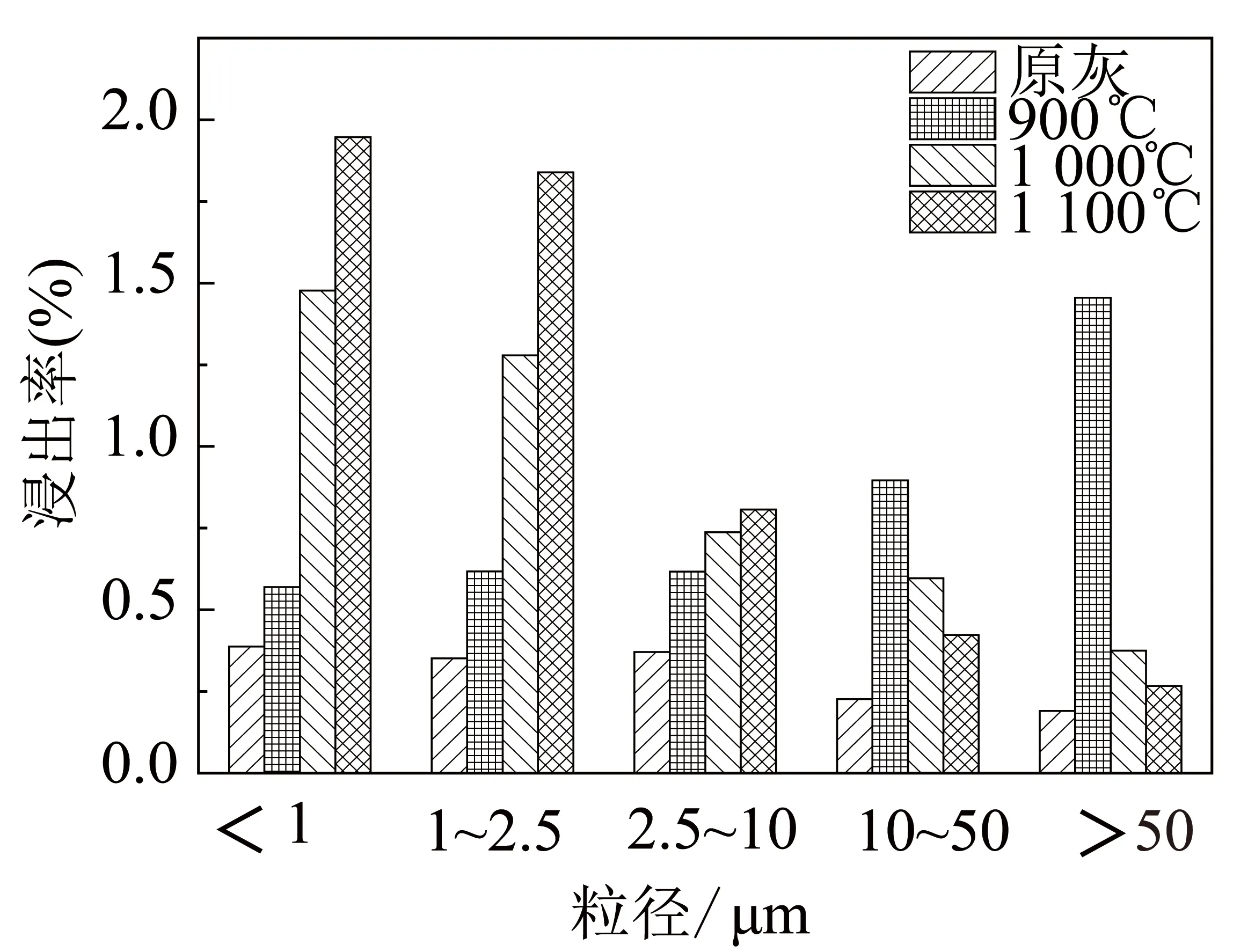

重金属Cr在高温煅烧前后3种不同的浸出方法浸出率的比较如图8~图10所示。图中Cr在原灰的浸出率均低于0.5%,在经过900 ℃、1 000 ℃、1 100 ℃高温煅烧后其浸出率均提高。在3种浸出方法中,粒径<10 μm的飞灰浸出率随着煅烧温度的升高而逐渐升高,粒径>10 μm的飞灰浸出率随着煅烧温度的升高而逐渐降低,但其仍比原样飞灰浸出率高。

在欧盟EN12457-3中,高温煅烧前飞灰中重金属Cr随着粒径的增加其浸出率逐渐减小,最大值为0.079%,最小值为0.006%;高温煅烧后其浸出率可高达3.439%,最低为0.857%,约为原灰中浸出率的10倍。在TCLP中,高温煅烧前重金属Cr的浸出率最高为0.922%,粒径>10 μm的飞灰浸出量低于ICP的最低检出限,故浸出率为0;在高温煅烧后,其Cr浸出率最高可达6.666%,最低为0.721%,约为原样飞灰中浸出率的10倍。在硫酸硝酸法中,高温煅烧前不同粒径段的飞灰的重金属Cr浸出率最高为0.387%,最低为0.190%;高温煅烧后飞灰中Cr的浸出率最高仅为1.947%,最低为0.267%,相较于同一粒径段的浸出率有所增加。戴兴征等[27]在研究锌氧粉中的锑元素浸出的影响时发现,高温煅烧温度不同,锑元素的浸出率也不同,当热处理温度为400 ℃时浸出率仅为2.11%,而随着热处理温度的升高其浸出率不断提高,当温度达800 ℃以上时浸出率可达21.3%。

图8 重金属Cr浸出率(EN12457-3)

图9 重金属Cr浸出率(TCLP)

图10 重金属Cr浸出率(硫酸硝酸法)

不同的毒性鉴别方法得到的评价结果具有显著差别[28],从而说明了单一毒性浸出标准并不能准确地评价飞灰的危害性。处置环境的不同其浸出特性可能表现出明显的差异性,为了对焚烧飞灰进行综合的风险评价,须建立适用于污泥焚烧飞灰的综合评价体系。

3 结 论

(1)污泥焚烧飞灰中Cr、Cu、Pb、Zn该4种重金属元素在高温煅烧残渣中均得到一定程度的富集,富集程度与飞灰粒径、焚烧温度均有关,其中Cr、Cu、Pb在900 ℃富集程度最高,而重金属Zn在1 100 ℃富集程度最高,含量最多。

(2)重金属Cu和Zn在原灰中的浸出量相较于高温煅烧残渣中较高,而重金属Cr在3种温度、3种浸出方法的检测中均表现为高温煅烧后浸出量增加。重金属Cu、Pb、Zn在硫酸硝酸法和欧盟EN12457-3此2种浸出方法下的浸出量均低于ICP的最低检出限。

(3)高温煅烧残渣中重金属Cr的浸出率均高于原样飞灰,在欧盟EN12457-3和TCLP此2种浸出方法中,浸出率比原样飞灰中Cr的浸出率高达10倍左右,而在硫酸硝酸法中,浸出率相较于同一粒径段的浸出率也有所增加。