系列磷酸酯水溶性离子液体在水中摩擦学行为研究

2019-10-23

(上海交通大学化学化工学院,薄膜与微细技术教育部重点实验室 上海 200240)

能源危机和石油产品因大范围使用造成的环境污染问题,已逐渐成为全球关注的焦点。矿物油作为金属加工液的主要成分,在切削、拉拔、磨削等金属加工过程中能够起到抗磨减摩的作用。但是,矿物油本身不易降解,会对地球生态环境造成较大的破坏。为了节约能源、保护环境,各国都在大力开发使用水基润滑液,尤其是在液压液和切削液方面发展迅速[1]。

水作润滑液体,拥有许多优势,比如价格低廉、环境相容性好、热传导性优异。但是,由于水的黏度远小于油的黏度,在润滑过程中不能迅速形成有效的润滑膜,处于边界润滑状态,所以水在铁等相关材料的润滑体系中性能很差[2]。因此,为了提高水基润滑的应用范围和使用效果,亟需开展水溶性添加剂研究工作。目前的水溶性添加剂研究主要集中于含氮杂环类[3-5]、高分子聚合物类[6-7]、离子液体类[8-10]水基润滑添加剂,其中,离子液体是一种高性能润滑剂,它具有良好的热稳定性、不挥发、不可燃、低熔点和优异的摩擦学性能[11]。然而,传统的离子液体添加剂通常含有卤素离子,对环境的破坏较大,且大部分不适用于水基体系[12]。因此,开发制备出应用于水体系的低毒性离子液体添加剂显得尤为重要。

本文作者基于磷、氮元素在极压抗磨剂中的优异性能和离子液体的优势,制备了一系列基于磷酸酯阴离子和铵盐阳离子的离子液体水基润滑添加剂。合成的这类离子液体添加剂不含卤素,拥有低毒性以及简易合成的优势,溶液呈现pH中性,且水溶性离子液体在摩擦表面更容易吸附。通过四球机评价了其抗磨减摩性能,探究了分子链长对其摩擦性能的影响。使用扫描电子显微镜(SEM)研究了磨斑表面,采用X射线光电子能谱分析(XPS)分析了摩擦膜的组成,并对其摩擦化学机制进行初步研究。

1 实验部分

1.1 添加剂的制备

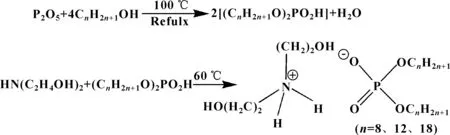

所用化学试剂均由国药集团化学试剂有限公司提供。以合成十二烷基磷酸酯二乙醇铵盐为例,步骤如下:向三口烧瓶中加入0.2 mol十二醇,溶于50 mL的甲苯中;在N2保护和搅拌条件下,将0.05 mol的P2O5分批缓慢加入,防止局部过热;随后升温至100 ℃,搅拌回流反应12 h至溶液澄清,得到产物十二烷基磷酸酯;继续向烧瓶中加入0.1 mol二乙醇胺,60 ℃下反应4 h;减压蒸馏去除溶剂甲苯和多余的水,得到白色黏稠液体十二烷基磷酸酯二乙醇铵盐,记作P2。采用同样的方法分别制备出添加剂辛烷基磷酸酯二乙醇铵盐(记作P1)、十八烷基磷酸酯二乙醇铵盐(记作P3)。合成路线以及添加剂分子的结构如图 1 所示。

图1 添加剂P1、P2和P3的合成路线示意图Fig 1 Preparation pathway of P1, P2 and P3

以去离子水为基础液,加入添加剂P1、P2、P3分别配制成质量分数为0.125%、0.25%、0.5%、1.0%、2.0%、3.0%的溶液。

1.2 红外光谱分析

红外光谱(FT-IR)分析可定性确定产物的分子结构以及官能团。实验采用Perkin-Elmer公司生产的Spectrum Two型傅立叶变换红外光谱仪对主要的官能团进行了分析。

1.3 热稳定性测试

使用Perkin-Elmer 7系热分析仪,考察添加剂的热稳定性。热重分析条件:氮气氛围下从50 ℃升温至600 ℃,升温速率10 ℃/min。

1.4 摩擦学试验

使用四球机测试考察了添加剂质量分数变化和载荷变化对摩擦学性能的影响,测试使用的仪器是厦门天机自动化有限公司生产的MS-10J型四球摩擦试验机,测试所用钢球为铬钢球(直径12.7 mm,洛氏硬度HRC 64~66)。根据文献[13]确定长磨试验测试条件:室温(25 ℃),测试时间30 min,转速1 450 r/min。参考GB/T 12583-1998确定最大无卡咬负荷(pB值)试验条件:转速1 760 r/min,测试时间10 s。

1.5 磨斑表面分析

利用JSM-5600LV扫描电子显微镜研究磨斑表面的形貌。使用AXIS UltraDLD型号的X射线电子能谱仪对磨损表面成分进行分析,从而对摩擦化学机制进行初步分析。在分析之前,钢球用石油醚超声清洗5 min以清除残留的润滑剂。

2 结果与讨论

2.1 分子结构及热稳定性

3种添加剂分子的红外吸收光谱图如图2所示,红外结果确认了3种添加剂的主要官能团,其结果列在表1中。

图2 P1、P2、P3的红外吸收光谱图Fig 2 FT-IR spectra of P1, P2 and P3表1 P1、P2、P3的红外光谱数据

Table1 IRspectradataofP1,P2andP3 cm-1

官能团P1波数P2波数P3波数-CH2-,-CH32 927,2 847,7252 918,2 847,7212 919,2 846,721P=O1 2191 2091 202O-P-O853843823C-N+959921947-OH3 393,1 0783 404,1 0703 402,1 072

由图3可知,3种离子液体添加剂的分解温度分别为130、165、178 ℃,均具有较好的热稳定性,能够作为添加剂应用在水作基础液的工况中。

图3 P1、P2、P3的热重分析曲线Fig 3 Thermal decomposition curves of P1, P2 and P3

2.2 抗磨性能

图4(a)给出了钢球的磨斑直径随添加剂质量分数的变化曲线。可知,3种添加剂都能够有效地提高水体系的抗磨性能;且随着添加剂质量分数的增加,磨斑直径呈现先降低再上升并趋于平缓的趋势。

图4 抗磨性能随添加剂质量分数的变化曲线Fig 4 Variations of anti-wear performance with different additive concentration

其中,对P1而言,质量分数为0.25%是最佳添加量。而对于链长较长的P2和P3,其最优添加量为1%。同时,P2、P3的抗磨性能均优于P1。在低于1.75%的添加量时,更长链的P3抗磨性能优于P2,随着添加量继续增大,P2和P3的抗磨性能趋同。随着链长的增加,抗磨性能也随之增强。原因可能是,拥有较长链长的添加剂分子更容易吸附在钢球表面,形成更稳定的吸附膜,同时在表面发生摩擦化学反应后,有效降低了表面的磨损。

图5中显示了磨斑直径随着外加载荷变化的规律。在添加剂P1作用下,随着载荷增加,磨斑直径也不断增大。这是因为,载荷增加,摩擦副之间的剪切力逐渐增大,添加剂在摩擦副之间形成的吸附膜和摩擦膜在剪切力的作用下脱落的速度也逐渐增快,从而磨斑直径也不断增大。而在添加剂P2和P3作用下,随着载荷增加,磨斑直径先增加后减小并趋于平缓,其原因可能是添加剂P2和P3的摩擦化学反应需要一定的温度和外加载荷才能触发。如图5所示,固定载荷下,链长较长的P3其抗磨性能略优于P2,且远远优于P1,且随着载荷的增加,这种优势更为明显。

图5 添加剂质量分数为1.0%时磨斑直径随载荷变化曲线Fig 5 Effect of the applied load on wear scar diameter (additive concentration is 1.0%)

2.3 减摩性能

图6示出了摩擦因数随添加剂质量分数的变化曲线。可知,质量分数0.125%的低添加量已能够极大地降低水体系的摩擦因数,这说明添加剂具有良好的减摩性能。这是因为,添加剂在接触表面形成了物理吸附膜和化学反应膜,而膜的剪切强度远小于钢球粗糙接触面的剪切强度,故摩擦副之间的滑移更加容易,从而降低了摩擦因数。对比3种添加剂可知,链长越长,摩擦因数越小,这可能是因为链长更长的添加剂拥有更好的吸附和成膜能力。在0.25%~2%的添加量区域,随着添加剂质量分数的增加,摩擦化学反应不断发生并趋于平衡,故摩擦因数先降低,后趋于平稳。

图6 摩擦因数随添加剂质量分数变化曲线Fig 6 Variations of friction coefficient with different additive concentration

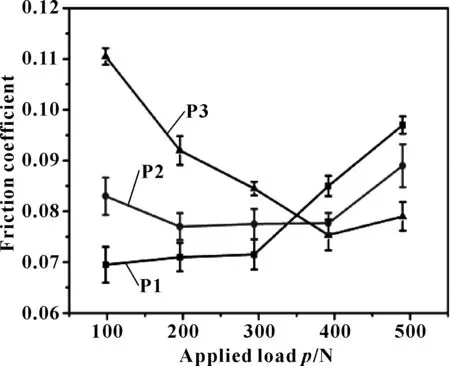

图7揭示了在质量分数1%的最佳添加量下,3种添加剂的摩擦因数随着载荷的变化趋势。可知,随着载荷增加,P3作用下的摩擦因数逐步降低并趋于平缓,在高载荷下也体现出了较好的减摩性能;而P2的减摩性能在各载荷下都较为稳定;P1可能是因为磷含量较高,在低载荷下即可生成一定的磷酸盐膜,起到良好的减摩效果,随着载荷增加,表面可能生成了高聚磷酸盐,其剪切强度较大,摩擦因数增大。

图7 添加剂质量分数为1.0%时 摩擦因数随载荷变化曲线Fig 7 Effect of the applied load on friction coefficient (additive concentration is 1.0%)

2.4 极压性能

一般而言,极压添加剂是为了在高载荷高温下提高基础油的抗磨和抗咬合性能[14]。GB/T 12583-1998中,pB值的最小值为98 N,而测试中纯去离子水的pB值小于98 N。为了便于比较,将纯水pB值记录为98 N。如图8所示,3种添加剂均能够极大程度地提高纯水基础液的极压值,P1、P2和P3分别提高了440.82%、470.41%、580.61%。同时可以看出,随着链长的增加,添加剂的极压性能也有一定的提高。虽然在同等质量分数下,3种添加剂的活性元素含量逐渐减低,但链长的增加可能造成更优异的吸附性能和反应能力,在高载荷下、短时间内,P3相较于P1和P2能够在摩擦副表面形成更强的吸附膜和反应膜。极压测试的持续时间仅为10 s,表面层很容易去除,新生表面持续暴露,添加剂能快速地与初生表面反应,产生密集的边界润滑膜,从而具有良好的极压性能[15]。

图8 水体系中P1、P2、P3质量 分数为1.0%时的极压值Fig 8 pB values of water doped with 1.0%P1,1.0%P2 and 1.0%P3

2.5 磨痕表面分析

图9显示了在392 N载荷下,摩擦试验30 min,质量分数1%添加剂作用下钢球表面磨斑的SEM形貌。可以看出,添加剂P1作用下的磨损表面由较深和致密的沟槽组成,在滑动方向上定向拉长。较高硬度的摩擦片产生了高硬度磨粒,磨粒磨损产生了图9(d)中清晰的纹理。添加剂P2和P3作用下的磨损表面较为光滑,犁沟较浅。3种添加剂的磨损形式类似,但P2和P3可以更有效地防止凹凸的直接接触,减轻磨料和腐蚀磨损引起的沟槽。

图9 P1、P2、P3质量分数为1.0%时的磨损表面扫描电子显微镜图像(载荷392 N,转速1 450 r/min,时间30 min)Fig 9 SEM morphologies of wear scar lubricated by water blended with 1.0% P1,P2 and P3(applied load, 392 N; rotary speed,1 450 r/min; duration, 30 min)

2.6 XPS分析

使用X射线光电子能谱对质量分数1.0%P3作用下的钢球磨损表面进行分析,XPS谱图拟合曲线如图10所示。

图10 质量分数1.0%P3润滑下磨损表面XPS谱图拟合曲线Fig 10 Curve-fitted XPS spectra of the surface lubricated with 1.0%P3

结合考虑O1s的峰位置531.26 eV和P2p的峰位置133.41 eV,这来自于磨损表面形成的磷酸盐或者多聚磷酸盐[16-18]。磷酸酯铵盐在钢球表面分解并与暴露出来的金属表面反应,产生一个由磷酸盐形成的保护层,从而提高了基础液的摩擦学性能。Fe2p的谱图分为4个峰,其出峰位置707.04、710.61、712.39、724.21 eV可能分别对应着化合物FeO、Fe2O3、FePO4和Fe2O3[18]。同时从图10(d)中能够观察到有机胺的存在[19]。

3 结论

(1)合成的3种磷酸酯铵盐类离子液体均有效提高了水体系的减摩抗磨性能,均可用作水基极压抗磨添加剂。其中烷基链较长的P3性能最好,同时3种添加剂均拥有较高的分解温度,为高温环境下使用提供了可能性。

(2)3种添加剂中P3的极压性能最好,P2次之。这可能与添加剂的吸附能力和反应活性有关系,烷基链较长的添加剂更容易吸附在金属表面,高载荷下能更快地与金属发生反应形成边界润滑膜。

(3)根据对磨损表面摩擦膜的XPS分析,可推测摩擦膜的组成主要是铁氧化物和磷酸铁,其中磷酸盐主导的摩擦膜的存在避免了钢球粗糙表面的直接接触,可有效地提高水的抗磨极压性能,有助于在高载荷场合下使用。