罐区气相连通工艺呼吸过程模拟分析

2019-10-22王志瑞于安峰

刘 迪,王志瑞,王 鹏,于安峰

(1.中国石化青岛安全工程研究院,山东青岛 266071 2.中国石化沧州炼化公司,河北沧州 061000)

0 引言

油品损耗是石油化工企业在油品储存过程中一个不可避免的问题,油品蒸发损耗掉油品中较轻的组分,不仅会导致油品数量损失、质量降低,还会造成大气污染。油蒸气与空气混合后易在低洼、不通风处聚积形成爆炸混合物,大大增加了罐区发生火灾爆炸的危险性。

近些年来,随着人们环保意识的逐渐提高、国家和地方环保污染控制指标日趋严格,企业对环境污染问题日益重视,减少储罐区无组织气体污染物的排放作为提高企业经济效益、保护环境的重要手段,引起了广泛关注[1]。目前治理罐区储罐呼出排放VOCs的主要方法是利用油气密闭收集系统将罐区内多座储罐气相空间通过管道连通,管路汇集后的末端配置油气回收装置,实现杜绝罐顶气排放VOCs、油气回收处理装置的尾气达标排放。

1 罐区气相连通工艺呼吸过程工艺分析

罐区同种油品的多个储罐在生产运行过程中,经常是有的储罐在进行收油作业,有的储罐同时在进行发油作业。因此,通过对同种油品储罐之间设置气相连通管道,可以实现多个运行过程中储罐进气量和排气量的部分平衡,不仅可以减少氮气用量,还可以减少储罐在收油作业时的油气排放[2]。

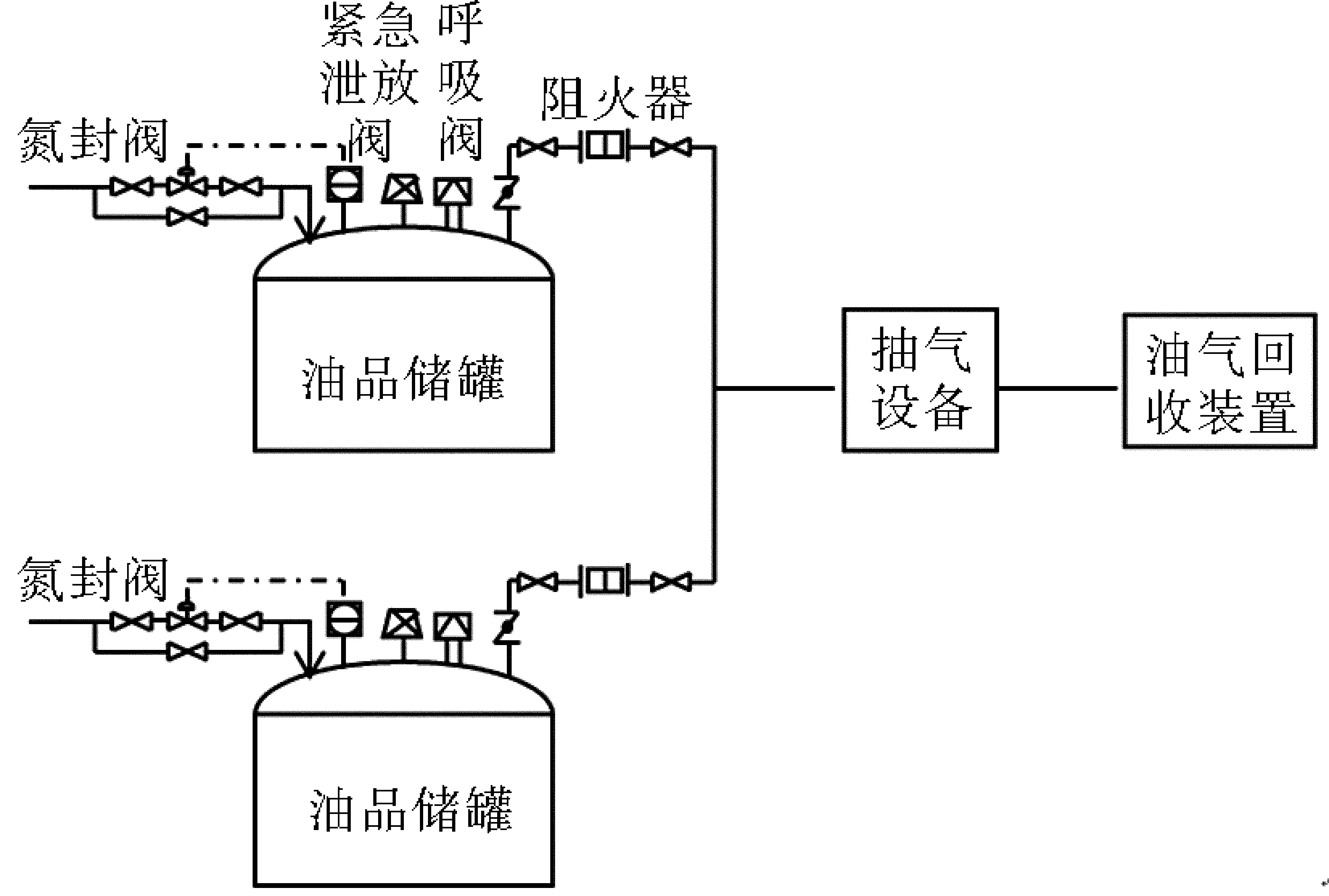

目前企业设计采用的多储罐气相连通系统通常由储罐、紧急泄压阀、呼吸阀、阻火器、氮封系统、油气支管线、集气总管以及油气回收装置组成,具体工艺如图1所示[3]。

图1 罐区气相连通工艺示意

当储罐因进料或者气温升高导致储罐罐顶聚积一定压力时,储罐内挥发气体经阻火器、油气支管排出储罐汇入集气总管,由集气总管收集各储罐的油气并最终进入油气回收处理装置。当油气处理装置距离储罐距离较远,仅依靠油气的积聚压力难以克服管道摩阻损失到达处理装置时,可以在集气主管道上设置风机引入油气[4]。

2 罐区气相连通工艺呼吸过程动态模型

2.1 动态建模分析

储罐呼吸是动态变化的过程,影响油罐呼吸损耗的因素较多、变化复杂。基于Aspen HYSYS软件的动态模拟,可综合考虑外界热量输入、储罐进料量变化、容器内组分相态变化,实现储罐呼吸工况下系统排放量的实时监控,能够合理地预测呼吸量,为复杂工况下分析储罐的呼吸过程提供指导依据。

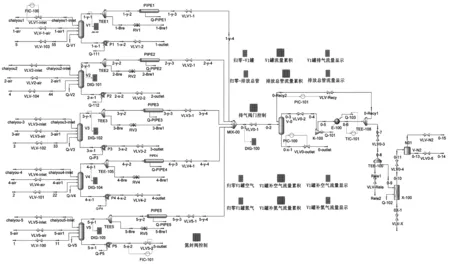

本文基于Aspen HYSYS构建某典型拱顶罐气相连通呼吸过程动态模型如图2所示。5个柴油拱顶罐气相通过管路相互连通,当储罐气相压力升高时,储罐向排放总管排气。排气总管压力增加至102.5 kPa时压控阀开启,储罐呼出的氮气及油蒸气混合气体经过加压后送往油气回收设施处理。储罐设置氮封系统,罐顶设有补氮线上设有压力控制阀,当储罐压力低于101.5 kPa时开启向储罐内补入氮气,压力高于101.8 kPa时关闭。

图2 罐区气相连通工艺呼吸过程动态模型

2.2 工艺模拟的基本设定

a)储罐及呼吸阀设置:拱顶储罐容积为5 000 m3、初始压力为101.8 kPa、温度为25 ℃、储存物料为柴油。利用HYSYS中泄压阀RV1-RV5表示呼吸阀的呼气过程,阀门的开启压力为呼吸阀呼气压力的设定值102.8 kPa;阀门VLV1-air-VLV5-air表示储罐呼吸阀的吸气过程,真空压力设为101.0 kPa。

b)排气总管压控阀设置:利用HYSYS动态模拟中的数字点控制器与电子表格相结合以实现压控阀的功能,取压点为排气总管的压力,当排气总管压力高于102.5 kPa时,排气总管阀门VLV0-1、VLV0-3开启向油气回收装置排气。随着排气的进行,当排气总管压力降低至102.1 kPa时,阀门VLV0-1、VLV0-3关闭,停止向油气回收装置排气。

c)氮封阀设置:氮气补入压力为800 kPa,阀门VLV100-VLV104为氮封阀,数字点控制器结合电子表格实现氮封阀功能,取压点为储罐气相压力,当储罐压力低于101.5 kPa时氮封阀开启向储罐内补入氮气,压力高于101.8 kPa时关闭。

3 罐区气相连通工艺动态模拟结果分析

气相连通罐区储罐的大呼吸过程可通过合理作业进行平衡,因而本文主要考虑针对储罐小呼吸过程进行模拟分析。

3.1 温升过程动态模拟

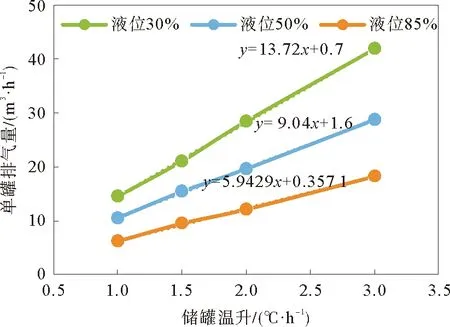

影响拱顶罐小呼吸量因素主要包括油品的真实蒸气压、储存温度、环境温度变化、储罐气相空间、储罐的结构尺寸以及保温刷漆情况等[5],本文主要考虑环境温度变化导致储罐温升以及不同液位对“小呼吸”呼气过程的影响。5个储罐的液位分别为低液位30%、中液位50%、高液位85%时,输入热量代表环境变化导致的温升,使得5个罐的温升分别为1,1.5,2,3 ℃/h,运行得到不同温升时储罐的排气量如表1所示。

表1 不同液位、不同温升时单罐排气量

当储罐温度从初始温度25 ℃开始上升时,储罐及排气总管并未立即开始排气,而是经历了一段升压时间(即从储罐初始压力升高至排放总管压控阀开启压力的时间),升压时间与储罐的温升速率相关,不同液位下当温升速率相同时升压时间几乎相同。温度的变化导致气相连通的5个储罐气相压力上升,当排气总管压力升至102.5 kPa时压控阀开启,储罐呼出的废气通过排气总管送至油气回收装置处理,运行中呼吸阀始终未开启,实现VOCs的零排放。

图3 不同温升、不同液位时储罐排气量

从图3可知,随着温升速率增加,同一储罐储存液位下小呼吸排放量呈线性增加。相同温升速率条件下,液位越高罐内气相空间越小,由于外界温升导致储罐气相热胀冷缩程度越小,呼吸排放量即越小。通过拟合得到不同液位时单个储罐小呼吸量与温升的定量关系式,可用于不用工况下储罐小呼吸量的估算,如图3中公式所示。

3.2 温降过程动态模拟

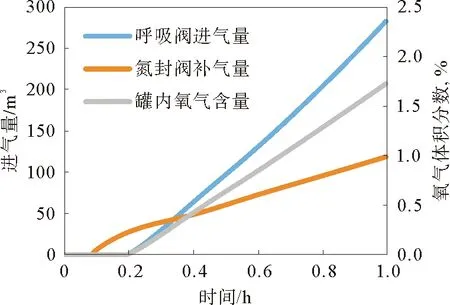

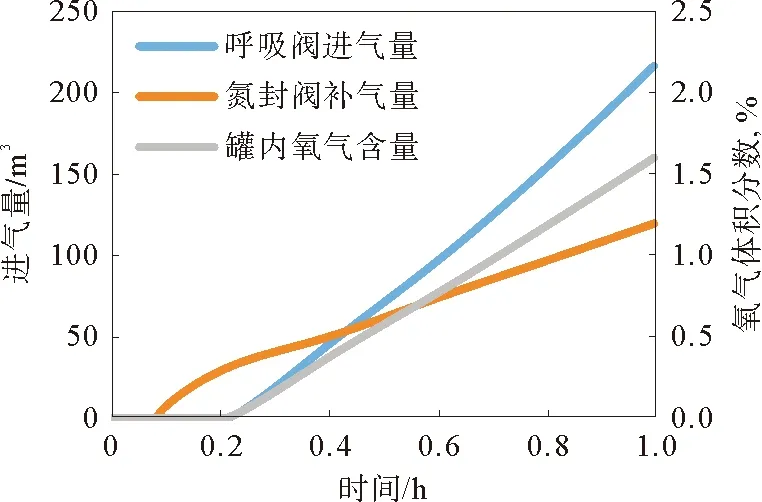

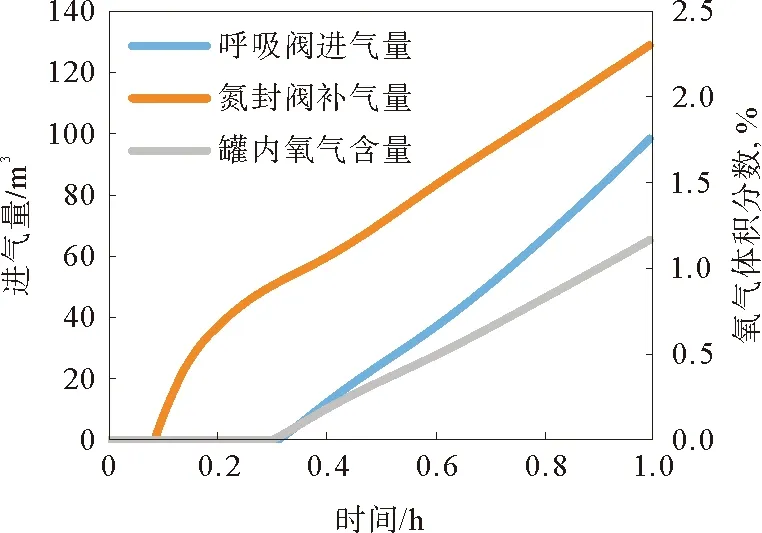

当储罐所处环境温度骤降时(如降雨过程)储罐气相空间收缩,为了防止储罐真空补入氮气从而维持储罐微正压,HG/T 20570.16-1995《气封的设置》中给出了关于补氮量的大小规定,以允许罐内气体每小时37.8 ℃的温降为标准。为了对储罐极限温降工况进行分析,模拟中取储罐气相初始温度为60 ℃、初始压力102.5 kPa,温降为37.8 ℃/h,运行1 h后储罐温度降低至22.2 ℃,得到不同液位时的单罐氮封量、呼吸阀补入空气量及罐内氧含量等参数,如图4~图6所示。

图4 30%液位-储罐补气量及氧含量

图5 50%液位-储罐补气量及氧含量

图6 85%液位-储罐补气量及氧含量

根据不同液位时储罐补氮气量、补空气量及罐内氧含量曲线可以看出,储罐气相压力随温度降低至氮封阀开启压力101.3 kPa时氮封阀开启向储罐内补入氮气,由于补入氮气量不及时储罐压力进一步降低至呼吸阀真空设定值101.0 kPa时,空气补入储罐内,罐内氧含量即随之增加。

不同液位条件下,氮封阀开启时间近似相同约为0.1 h时刻,温度骤降1 h内补入氮气量近似相同约为125 m3。储罐液位越低呼吸阀开启时间越早补入空气量越大,在低液位30%时补入空气量最大,单个储罐补入空气量为283 m3,储罐内氧含量约为1.73%。

3.3 循环降温升温过程动态模拟

3.3.1气相氧含量累积过程分析

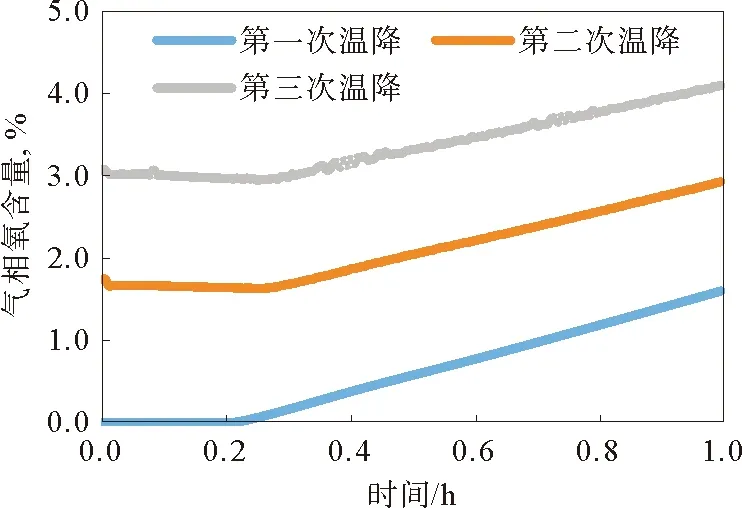

储罐在夜晚或暴雨天气下罐壁温度下降,罐内气体收缩、油气凝结,罐内压力随之降低,当压力降低到呼吸阀允许低限值时,空气进入罐内;白天受热辐射影响油温升高,导致罐内气相空间气体膨胀和油面蒸发加剧,罐内压力随之升高而向外排气,储罐温升温降过程反复循环。基于构建的工艺模型对循环温升温降过程进行模拟,设定储罐初始温度为60 ℃、压力102.5 kPa使得储罐1 h内温降37.8 ℃,每次温降结束后将储罐重新升温至60 ℃,保持温降参数一致的条件下温度骤降1 h,循环3次得到液位为30%,50%,85%工况下罐内氧含量的变化曲线,如图7~图9所示。

图7 30%液位-循环温升温降过程氧含量

图8 50%液位-循环温升温降过程氧含量

图9 85%液位-循环温升温降过程氧含量

储罐液位为30%,50%,85%时分别经历3次温升温降循环,液位越低时呼吸阀开启时间越早,储罐内氧含量开始增加的时刻即越早。液位30%的储罐经历3次温降循环后气相空间内氧含量(体积分数)增加至4.5%,液位50%的储罐氧含量累积增加至4.1%,液位85%的储罐含氧量累积增加至2.9%。

3.3.2可燃气体最小氧气浓度

点火源、氧气、可燃物是发生燃烧爆炸的3个基本要素。燃烧爆炸不仅需要可燃气体浓度处于爆炸极限范围内、火源能量值达到气体最小点火能,还需要可燃物与氧气合适的配比,即氧气含量达到最小氧浓度以上[6]。

当可燃气体处于爆炸下限浓度时,可燃气体恰好完全反应所需要的临界氧含量即为其最小氧浓度[7]。可燃气体与氧气完全燃烧的化学反应过程如下式所示:

式中n、m、λ、f分别表示碳、氢、氧和卤元素的原子数。

当可燃气体浓度等于爆炸下限时,理论最小氧浓度可由下式进行计算。文献[8]指出大多数石油产品的最小氧气浓度为10%~11%,工程中为了安全起见,通常控制储罐内可燃蒸汽中的氧含量为6%~8%以下。

根据温降过程模拟结果分析可知,该罐区拱顶储罐单次温降过程中,储罐处于低液位30%液位状态时补入空气量最大,此时氧含量约为1.73%,远低于6%~8%的最小氧含量值,发生火灾爆炸的危险性较低。然而储罐经历多次温升温降循环后罐内氧气含量不断累积增加,当罐内氧气含量累积高于可燃气体最小氧气浓度时,储罐发生火灾爆炸的危险性大大增加,因此工艺中应设置氧含量监测设备和除氧装置进行定期除氧。

4 结语

a)利用Aspen HYSYS构建典型罐区气相连通工艺呼吸过程,基于该工艺利用合理收发油作业平衡罐区大呼吸量,因而仅对小呼吸温升、温降工况以及循环温升温降工况进行模拟,获取了典型气相连通工艺中储罐的小呼吸量、氧含量、补氮量等关键参数,可为工艺参数的分析及设备尺寸的设计提供数据支撑。

b)储罐单次温降时罐内气相氧气含量较低,火灾爆炸的危险性较低,而经多次升温降温后气相氧含量不断累积迅速增大,因此气相连通工艺中应设置氧含量监测设备和除氧装置,定期除氧。