某有机化工企业挥发性有机污染物达标治理工艺的实践

2019-10-22胡山

胡 山

(上海市浦东新区环境事务管理中心,上海201203)

0 引言

挥发性有机物(volatile organic compounds,VOCs)是沸点在50~250℃的有机物,它是导致雾霾、光化学烟雾、臭氧层破坏和全球变暖的元凶[1-4]。有机化工、制药、厌氧污水处理、胶黏剂生产、石油化工、混合仓库等VOCs排放源占我国VOCs总排放量的50%左右[5]。根据相关预测,2030年我国工业源VOCs排放量可达4 414.59万t[6],尤其是化工行业,其产品种类已超过了40 000种。化工VOCs是我国VOCs排放的重点行业[7-8],其具有组成复杂、浓度范围宽、气体流量波动较大等特征[9]。因此,化工行业VOCs治理具有一定的挑战,典型的工程治理技术具有较好的借鉴意义。

1 化工行业VOCs治理技术

化工行业VOCs治理技术根据污染物的组成、浓度及风量大小,主要归结为两大类:①以资源回收利用为主的有机物回收技术,如冷凝、吸收、吸附等,该类技术用于成分相对单一、浓度较大,且物理化学性质差异较大的VOCs的处理[10-14];②以无害化处理为目标的消除技术,主要有热破坏法、光解、光催化法等,其中热破坏法又包括该类技术主要用于组成复杂、性质接近、浓度变化范围宽,且不易回收利用的VOCs的治理[10,15-17]。

冷凝法通过冷媒和高温VOCs蒸汽的热交换进行有机溶剂的回收,该方法要求废气中有机物浓度较高,一般用在化工反应装置泄压排气后的有机溶剂的回收阶段,或者活性炭吸附-热蒸汽脱附后的有机溶剂的冷却回收阶段[11]。吸收法利用VOCs与吸收剂的物理溶解进行溶剂的回收,该方法要求吸收剂无挥发性或低挥发性,待吸收液饱和后经萃取或精馏后继续重复使用。该方法对于低浓度VOCs的吸收率不高,且容易导致二次污染[12,18]。吸附法主要是利用多孔、比表面积大、吸附性能好、化学性质稳定的材料对VOCs进性吸附处理。常用的吸附材料为活性炭,一般活性炭吸附饱和后进行脱附,对于具有回收价值的有机溶剂通过冷凝后纯化处理可二次利用;对于无回收价值组成比较复杂的VOCs,脱附后可通过冷凝收集进行燃烧处理,或脱附后进入后续催化氧化炉,进行氧化消除处理[10,13]。

热破坏法包括直燃法(TO)、蓄热式氧化(RTO)、蓄热式催化氧化(RCO)、催化氧化(CO)等[19]。TO适用于温度较高、浓度较大、风量较小的有机工业废气,但在处理过程中由于添加辅助燃料,成本较高且易生成NOx、二噁英等二次污染物,目前已经很少使用。RTO技术主要以蜂窝陶瓷蓄热体为核心,将VOCs加热至760℃以上,经“蓄热—放热—清扫”过程,可以实现高浓度VOCs的破坏燃烧,但易生成NOx、二噁英等二次污染物。RCO是在RTO蓄热体材料上加上一层催化剂,降低VOCs的活化能,以此来降低RTO系统的操作温度,提高氧化反应速度的装置。与RTO相比,RCO属无焰燃烧,反应温度一般300~400℃,避免二噁英等二次污染物的产生。RTO和RCO因蓄热体材料及高温操作,能耗和设备投入相对较高,处理低浓度、大风量的VOCs时配合沸石转轮使用,会进一步增加投入成本。相比之下,与RCO原理相同的CO技术具有价格低廉的优势,并且在催化氧化炉中未设蓄热材料。对于大风量、低浓度的VOCs,与活性炭吸附浓缩-脱附配套使用,可以取得高性价比的产品投入和处理效果。此外,CO氧化炉的加热方式可以采用无污染、运行稳定的电加热方式,相比燃气加热的RTO和RCO技术更加安全。热破坏技术对于VOCs的处理相对比较彻底,可最大限度实现无害化处理,但是针对于含氮、硫、卤素等元素的VOCs氧化产物会生成NOx、SO2、卤化氢等酸性气体,增加设备和管道的腐蚀风险,缩短吹扫系统的使用寿命;再者,含氮、硫、卤素等元素的VOCs会使RCO和CO中催化剂中毒,影响整个系统的寿命。因此,在处理含氮、硫、卤素等元素的VOCs时要考虑适当的预处理或后处理方式及耐酸、耐腐蚀的材料。

光解技术主要是利用185 nm紫外光量子的能量,将VOCs中化学键断裂分解成小分子物质。与此同时,废气中的水蒸气、氧气等物质会被185 nm紫外光量子能量激发生成羟基自由基、活性氧、臭氧等氧化物质,使得VOCs及其中间产物降解。光催化技术主要是利用紫外光激发半导体二氧化钛催化剂,生成光生空穴和电子,光生空穴具有强氧化性,会直接氧化VOCs或氧化废气中水蒸气生成羟基自由基;光生电子具有强还原性,会捕获废气中氧气和水蒸气生成超氧离子自由基、羟基自由基等活性物质,VOCs会在光生空穴、羟基自由基等活性物质作用下氧化降解。光解、光催化法相对于小风量、低浓度的VOCs,尤其是恶臭气体的处理、含卤代有机物的脱卤效果较好[20-21]。光解、光催化技术对废气类别、排放浓度、停留时间、湿度等要求较为苛刻。鉴于有机化工行业废气危害性及复杂程度,在实际处理工程中通常为多种处理方法优化集成联合使用。

2 达标工程案例分析

2.1 污染概况

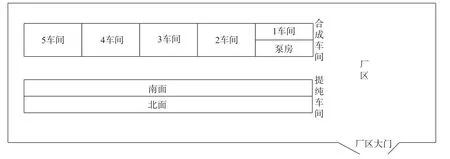

本项目主要针对该有机化工企业的合成车间和提纯车间的VOCs进行治理,车间分布如图1所示。

(1)合成车间。

合成泵房:该区域污染源为水力喷射泵和干式泵排空排放,污染物类型主要是二氯甲烷、甲苯、乙醇、石油醚、N,N-二甲基甲酰胺(DMF)、三乙胺、乙酸乙酯、四氢呋喃(THF)、HCl。

图1 车间分布示意图Fig.1 Schematic diagram of workshop distribution

合成1~4车间:产品为合成中间体或单体产品。反应釜加料、蒸馏过程、放料、柱层析、离心甩干及清洗、清洗周转桶环节均会产生大量的VOCs逸散,污染物类型主要是二氯甲烷、甲苯、乙醇、石油醚、DMF、三乙胺、乙酸乙酯、THF、HCl等。

合成5车间:该车间为中试车间,合成少量的中间体或单体产品。反应釜加料及反应区域、后处理区域、蒸馏过程、柱层析区域、物料存放区域均会产生大量的VOCs逸散,污染物类型主要是二氯甲烷、甲苯、乙醇、石油醚、DMF、三乙胺、乙酸乙酯、THF、HCl等。

(2)提纯车间。南北两个提纯车间内反应釜加料、放料(桶口)、釜排放口(共两路,一路进真空泵;一路进排放口,包括压滤、蒸馏、洗釜回流操作)、层析柱放料(废硅胶),柱层析以及洗瓶洗仪器环节均会产生大量的VOCs逸散,污染物类型主要是甲苯、石油醚、正庚烷、丙酮。

各车间污染物类型如表1所示。

表1 项目划分及污染物类型表Tab.1 Project and pollutants classifi cation

2.2 治理要求

所有车间废气治理后需达标排放,符合《工业企业挥发性有机物排放控制标准》(DB13/2322-2016),如表2所示。

表2 污染物排放限值Tab.2 Pollutant emission limit

2.3 工艺流程设计

本化工企业各车间生产设备反应釜原有一级冷凝装置,为保障后续治理设施负荷和稳定性,建议收集系统汇总后,增加二级集中冷凝,冷凝液做危废处理,未被冷凝下来的污染气体进入下级处理设施处理。按照业主要求,结合同时开启系数0.5和现场点对点设计,合成车间和提纯车间设计总风量为60 000 m3/h,废气经过总管进入到VOCs治理设备前,总风速设计为10~15 m/s之间;收集口风速达到设计要求 (≥0.3 m/s)。

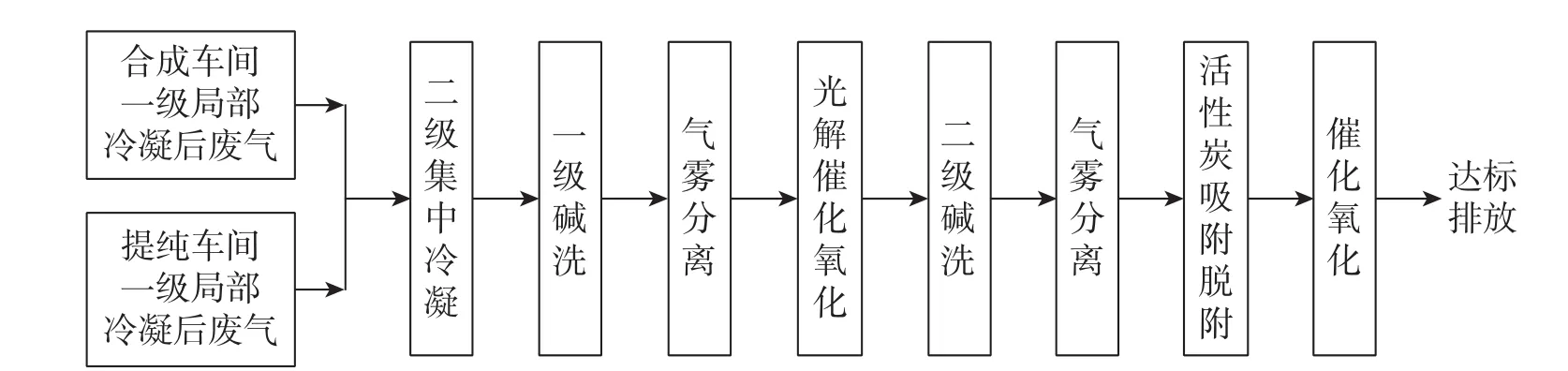

根据厂区结构、污染物种类、治理投入、运行维护等方面综合论证后,制订了治理方案和技术。选择“一级局部冷凝回收+二级集中冷凝+碱洗+光解催化氧化+碱洗+活性炭吸附脱附+催化氧化”处理工艺(见图2)。本工艺处理系统主要由集中冷凝器、碱洗塔、气雾分离器、紫外光解催化氧化装置、碱洗塔、气雾分离器、活性炭吸附脱附装置、催化氧化装置、再生气体热交换装置、风机、风管、控制系统以及烟囱等组成。

图2 工艺流程图Fig.2 Processfl owchart

2.4 工艺说明

(1)反应釜高浓度废气一级局部冷凝和二级集中冷凝。因排放气体浓度过大并且各车间、各工艺段产生的废气有差别,故在每条生产工艺线末端利用原有一级冷凝设备局部就近冷凝对废气进行第一阶段处理,冷凝溶剂进行回收利用。反应釜废气就近第一级冷凝后,经阻火器汇总到车间收集总管路,总管路收集后集中进行本设计工艺的第一级设备,集中二级冷凝器,冷凝下的液体建议以危废处理。

(2)一级碱洗。将二级冷凝后剩余气体中的乙醇、THF、DMF、丙酮等水溶性有机物溶解去除;HCl等酸性气体被中和吸收;乙酸乙酯、二氯甲烷等有机物在碱性条件下水解,转化为水溶性的乙酸、乙醇、盐酸等,进一步中和去除。

(3)紫外光解催化氧化。经碱洗塔洗涤后的有机废气经过气雾分离之后,部分可溶性和易水解的气体成分被去除,废气中VOCs的浓度和湿度均达到紫外光解光催化的处理条件。在本阶段,利用真空紫外185 nm波长光量子的辐射作用,254 nm的紫外光辐射二氧化钛光催化技术,激发有机物分子化学键断裂,以及产生臭氧、原子活性氧、羟基自由基等强氧化性基团,进一步对有机气体氧化去除,使甲苯、乙醇、乙酸乙酯、THF等碳氢化合物氧化为小分子酸,甚至矿化为二氧化碳和水;使二氯甲烷等氧化为小分子酸和HCl,甚至矿化为二氧化碳、水和HCl。

(4)二级碱洗。通过二级碱洗将光解催化氧化有机气体得到的的小分子酸、HCl等水溶性酸性中间产物进行中和去除。之后,通过气雾分离装置将有机气体与水蒸气分离,以保证后续活性炭吸附的正常运行。

(5)活性炭吸附脱附+催化氧化。经过两段碱洗+光解催化氧化预处理,将不适用于催化氧化的含氯、氮等有机气体基本去除。有机废气经二级碱洗脱水后,采用蜂窝状活性炭吸附浓缩富集有机气体,待吸附饱和后,进行热脱附处理再生,吸附在活性炭上的有机气体分子脱离活性炭进入到催化氧化炉中进行氧化降解,使有机气体矿化为二氧化碳和水。脱附再生后的活性炭循环进行吸附浓缩富集—热脱附再生,再次将脱附下来的有机气体输送到催化氧化炉进行消除。处理后通过烟囱达标排放。

2.5 工程运行效果分析

项目经过调试正常运行的3个月后,分别对出口的非甲烷总烃、苯、甲苯和二甲苯等指标进行了检测,其结果如表3所示,其出口的有机化工废气污染因子浓度远低于《工业企业挥发性有机物排放控制标准》(DB13/2322-2016)中排放限值。

表3 主要VOCs监测结果Tab.3 VOCsmonitoring results (mg·m-3)

根据以上监测结果可知,该套“一级局部冷凝回收+二级集中冷凝+碱洗+光解催化氧化+碱洗+活性炭吸附脱附+催化氧化”集成处理工艺对该有机化工废气处理效果较好,完全满足排放地方标准。

2.6 经济效益分析

该达标治理工程固定投资费用约300万元;装机功率为276.7 kW,运行功率为186.7 kW,按每天工作10 h,电耗为1 867 kW·h,按电价为0.80元/(kW·h)计,则每天电费为1 493.6元;每天活性炭、片碱和氧化剂等药剂费约500元,日运行费用合计约为1 993.6元。

3 结 论

针对有机化工过程中产生的二氯甲烷、甲苯、乙醇、石油醚、DMF、三乙胺、乙酸乙酯、THF、HCl、正庚烷、丙酮复杂混合气体,可以通过“一级局部冷凝回收+二级集中冷凝+碱洗+光解催化氧化+碱洗+活性炭吸附脱附+催化氧化”优化集成工艺得到有效净化处理。系统稳定运行3个月后,排气筒排口及合成车间边界非甲烷总烃、苯、甲苯与二甲苯浓度远低于《工业企业挥发性有机物排放控制标准》(DB13/2322-2016)中排放限值。该工程证明在有机化工废气治理过程中,采用的优化集成工艺技术成熟可行、运行稳定可靠。此外,该处理工艺投入相对较小,另外采用了可编程控制技术实现整个系统的协调联动,设备自动运行,无人值守。