锂电池电芯的堆叠方案

2019-10-22周迎华

周迎华

ZHOU Ying-hua

(哈工大机器人集团(哈尔滨)华粹智能装备有限公司,哈尔滨 150001)

0 引言

根据需求,整条电池模组自动装配生产线设备系统需要完成以下功能:接收并自动输送来料装载24只电池的托盘(极柱极性朝向统一)电池OCV测试与扫码电池拆盘输送并暂存→NG品下料、合格品上线输送极性检测按照模组极性配方对应翻转电池电池上表面等离子清洗电池翻面电池下表面等离子清洗端板上料于翻转电池与端板上表面贴限位胶端板与电池上表面涂胶贴胶于涂胶CCD检测预堆叠端板与电池按模组配方堆叠堆叠后多只电池压紧至模组长度要求尺寸侧板上料并CMT焊接模组翻转下料激光打标(下料翻转过程中完成激光打标操作)。

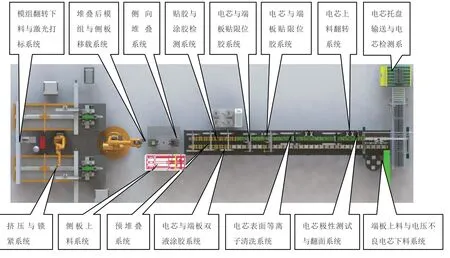

整线三维如图1所示。

图1 电池模组自动装配产线二维布局示意图

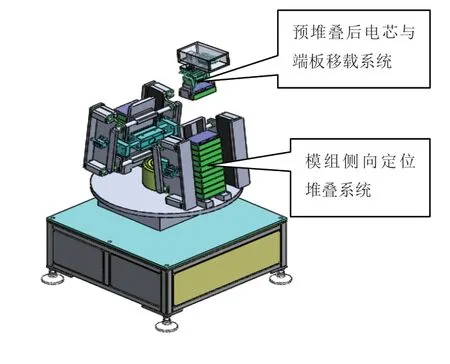

本文中详细介绍侧向堆叠系统。侧向堆叠系统包含预堆叠后电芯于端板移栽系统、模组侧向定位堆叠系统、PLC控制系统,共3部分,系统机构简图如图2所示。

1 预堆叠后电芯与端板移栽系统

预堆叠后电芯与端板移栽系统包含1套三轴伺服模组、1套摆角气缸、1套旋转气缸、1套电芯与端板夹爪、1套夹爪气缸,如图3所示。

图2 侧向堆叠系统示意图

图3

移栽系统接到MES系统命令后,三轴伺服模组开始动作,到指定位置抓取原先堆叠好的电芯和端板,经过抓取、旋转,摆动角度最终把电芯和端板调整到堆叠需要的正确位置,为下一步的堆叠做好准备。

2 预堆叠后电芯与端板移栽系统技术要求

1)要求能与MES系统通信,获得模组内电芯配方;

2)每两个模组内组分进行配对预堆叠,错误概率=0%;

3)抓取与堆叠过程不得造成电芯或端板损伤;

4)重叠位置偏差<±1mm;

5)堆叠过程要求与水平面偏转一定角度(与堆叠平台平面平行),角度偏差<5°;

3 模组侧向定位堆叠系统

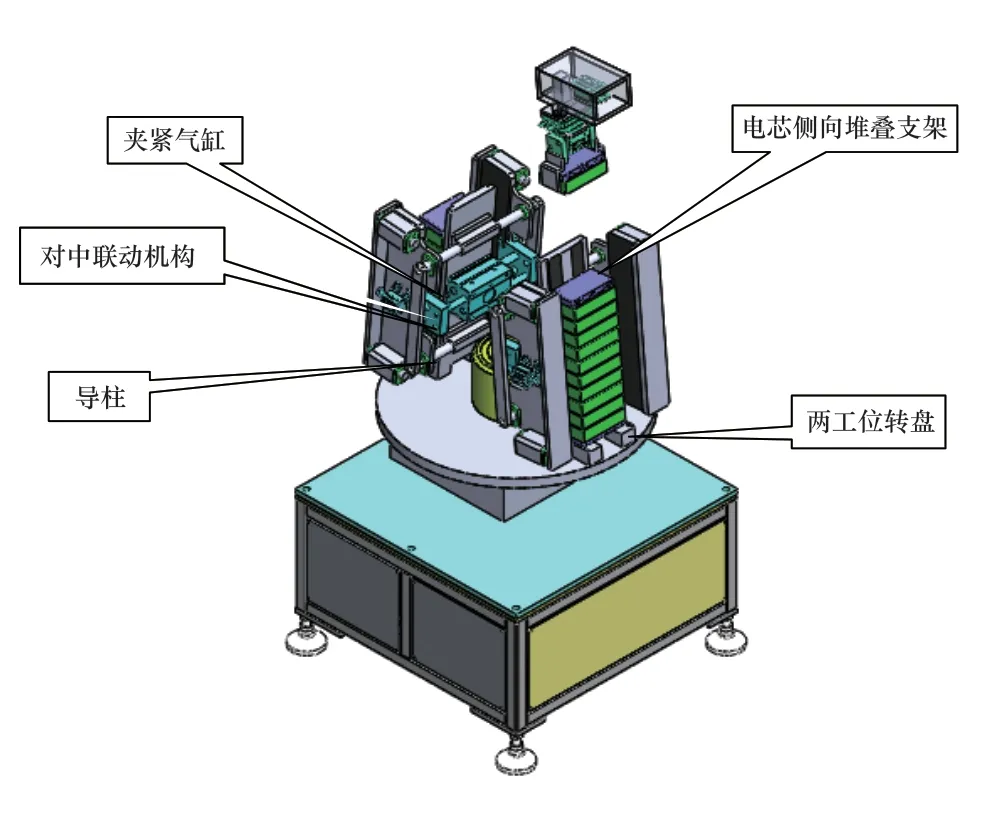

模组侧向定位堆叠系统包含1套两工位转盘、2套电芯侧向堆叠支架、2套电芯侧向夹紧定位机构(每套夹紧定位机构包含1套夹紧气缸、1套对中联动机构、2套导柱),系统如图4所示。

图4 模组侧向定位堆叠系统示意图

系统接到命令后,对中联动机构打开,三轴伺服模组带动移栽系统,把调整好角度的电芯放到堆叠机构上,循环反复直到电芯数量达到要求,对中联动机构闭合实现电芯的整形、压紧,转台旋转实现工位的切换,如此循环。

4 模组侧向定位堆叠系统技术要求

1)挤压后各电池与端板对齐度偏差<0.2mm;

2)对中精度偏差<±0.1mm;

3)卡顿概率=0%;

4)挤压对中过程中不得出现电芯与端板损伤情况;

5)电池极柱端面对齐精度偏差<±0.2mm;

6)转盘精度≤30";

7)转盘最外段误差≤0.1mm。

5 PLC控制系统

1)PLC接收MES系统信号,MES系统告知其堆叠配方,PLC控制机械手按照配方进行抓取模组内个预堆叠后组分,进行堆叠;

2)堆叠结束后,并且之前一个堆叠完成的模组已经下料移栽完成,控制转盘旋转180°;

3)每移栽抓取堆叠一个组分,对中夹紧机构都需要夹紧定位一次。

6 结语

此方案针对一种型号锂电池的堆叠,不同的型号需要更换堆叠工装。该方案提高了锂电池装配线的生产效率,节约了大量人力。