提升低扭矩纺纱质量的实践

2019-10-22赵建奎

赵建奎

(河北宏润新型面料有限公司,河北保定,071500)

随着人们生活水平的提高,对穿着舒适的要求越来越高,面料常常采用纯棉低捻纱织造。如果采用正常配棉做传统环锭纺低捻纱,则纺纱时断头太多,纺纱困难,纺纱质量也无法满足下游用户的要求。一般会选择很低的纺纱速度或加入部分长绒棉提高强力来减少断头,但这样会使成本上升、产能下降;还有一种方法就是采用可溶性维纶进行伴纺,但这个方法纺纱流程长、成本高、环保压力大。而随着低扭矩纺纱技术的成熟与完善,能够解决低捻纱断头多、纺纱困难这一难题。

1 低扭矩纺纱技术

通常我们所说的低扭矩纺纱,又称扭妥纺,其关键技术是通过假捻盘在纺纱段加上一定数量的假捻来提高成纱强力,减少纺纱时的断头,同时这些假捻在准备或织造过程中可以相互抵消,基本消除了成纱残余扭矩。它也可以和缆型纺、嵌入纺、赛络纺、集聚纺等纺纱形式进行组合。在纺纱段加上假捻的形式主要有机械中心旋转式、喷气中心旋转式、单轮盘摩擦式、龙带直线表面摩擦式、皮带搓捻式、轮盘搓捻式等6种[1],而最常见的是单轮盘摩擦式加捻和龙带直线表面摩擦式加捻两种。图1为单轮盘摩擦式加捻低扭矩纺纱实物图;图2为龙带直线表面摩擦式加捻低扭矩纺纱实物图。下面就以单轮盘摩擦式加捻为例来探讨低扭矩纺纱技术的应用。

图1 单轮盘摩擦式加捻纺纱

图2 龙带直线表面摩擦式加捻纺纱

2 低扭矩纱的特点

2.1 低扭矩纱及其织物特点

低扭矩纱的特点是外松内紧,纤维呈非同轴不规则异形结构螺旋线排列,纤维的转移幅度大,较同捻系数同配棉同号数纱毛羽少、强力高[2]。由于此纺纱形式一般比传统环锭纱捻度低15%~30%,所以能避免针织纱纬斜,其织物风格柔软丰满,有羊绒般的手感,且织物光泽平滑亮丽。传统环锭针织纱毛巾,其色泽呆滞,手感硬挺。低扭矩纱毛巾,色泽亮丽柔顺,手感柔软丰满。

2.2 低扭矩纺纱的优点

(1)低扭矩纺纱产能大,较传统环锭纺纱提高15%~30%。对于低扭矩纺纱而言,由于捻度低,同样细纱锭速时前罗拉输出线速度相对较快,纺纱断头又少,因此其产量较高。

(2)纺纱过程断头少。由于在纺纱段加上了几倍于环锭纺的假捻,提高了纺纱段的强力,减小了加捻三角区;另外假捻盘阻止了气圈张力上传,使纺纱段张力较小,断头明显减少。

(3)节约用棉。从理论上讲,单从纺纱断头方面考虑,纺同号数纱时,低扭矩纺可以降低配棉等级,节约用棉。但由于低扭矩纺纱主要用于高档针织用品,如巾被类、卫衣类等,要求既要柔软舒适,还要保证不掉毛,反而常常需要提高配棉等级来弥补低捻对纤维控制差而掉毛的缺点。牛仔布使用低扭矩纱时柔软舒适,光滑平整,附加值也相对较高。

(4)提高劳动生产率和设备利用率。由于在同等锭速时的低扭矩纺产能高,则纺同样产量所用的设备台数较少,可节约用电、用工。

3 捻度工艺设计原则与纺纱原理

3.1 捻度工艺设计原则

低扭矩纱主要是针织用纱,设计捻系数一般在230~330,其假捻捻系数一般在600~860。假捻捻系数与真捻捻系数的比值一般掌握在2.9~3.6,这样更有利于假捻残余扭矩的消除。

单轮盘摩擦式加捻低扭矩纺纱,其工艺设计一般要求假捻盘转速与前罗拉转速相当。纺粗号纱时,其假捻盘转速适当偏大掌握。这主要是因为纱线越粗,抗扭刚度越大,加捻越不易,滑动加捻效率越低;另外纱号越粗,直径越大,而假捻盘直径不变,则传动比减小,这也是造成粗号纱假捻捻系数低的原因。因此,粗号纱假捻盘转速较前罗拉转速要偏高掌握,这样才能保证假捻与真捻的捻系数之比。

3.2 单轮盘摩擦式加捻低扭矩纺纱原理

单轮盘摩擦式加捻低扭矩纺纱如图1所示,须条位于假捻盘的左侧,假捻盘逆时针旋转,以假捻盘为界点,则在纺纱段加上Z向假捻,气圈段加上S向假捻。由于纺纱段原来就是Z捻,这样纺纱段捻度明显增加,使得捻回向加捻三角区传递、汇集,加捻三角区减小,纤维内外转移幅度大,进而提高了纺纱段强力,纺纱段不易断头;而气圈段原来为Z捻,现在加上几倍于真捻的S捻,两种捻向相互抵消一部分,剩余捻度仍然比原来大1倍左右,只是与原来捻向不同而已,所以也不会增加断头。

4 质量指标

低扭矩纱捻度比传统环锭针织纱小很多,由于假捻盘的作用,成纱结构不尽相同,再加上钳口工艺的差异性,两种成纱指标也存在一定的差异。以JC 14.6 tex和JC 18.2 tex为例,将低扭矩纱与传统环锭针织纱进行比较,试验数据见表1。

由表1可以看出,低扭矩纱虽然比同捻度传统环锭纱强力高5%~7%,但较传统环锭针织纱的强力低6%左右;低扭矩纱虽然比同捻度环锭纱毛羽H值低6%,但较传统环锭针织纱的毛羽H值还要高8%~10%;其条干CV及常发性纱疵与传统环锭针织纱也有一定的差异。

表1JC14.6tex和JC18.2tex低扭矩纱与传统环锭纱质量指标对比

品种/tex种类条干CV/%细节/个·km-1粗节/个·km-1棉结/个·km-1毛羽H值捻度/捻·(10 cm)-1断裂强力/cNJC 14.6JC 14.6JC 18.2JC 18.2低扭矩纱 传统环锭针织纱低扭矩纱 传统环锭针织纱12.7211.8711.6211.600.60.30.10 26.311.011.86.547.532.045.030.35.725.286.445.8171.392.465.381.4221.5233.6268.0286.4

另外在对成纱捻度测试时,由于低扭矩纱易伸长,按正常方法测试会造成捻度偏大的现象,所以在测试低扭矩纱时选择在减少张力重锤重量20%条件下测试,才与真实捻度接近[2]。

5 质量改进措施

由于低扭矩成纱捻度比较低,直接影响成纱的断裂强力和毛羽,所以主要从是断裂强力、毛羽两方面进行改善。

在原料和环境一定的情况下,我们主要从细纱专件入手,在细纱前区加装集合器来改善成纱毛羽和断裂强力。目的就是在须条加捻之前将其收窄,使伸出须条主体的纤维或头端附入主体,减少纤维在前罗拉吸棉笛管处的损失量,通过加捻使尽可能多的纤维抱合在一起,增加强力,并改善毛羽和纱线的光泽。

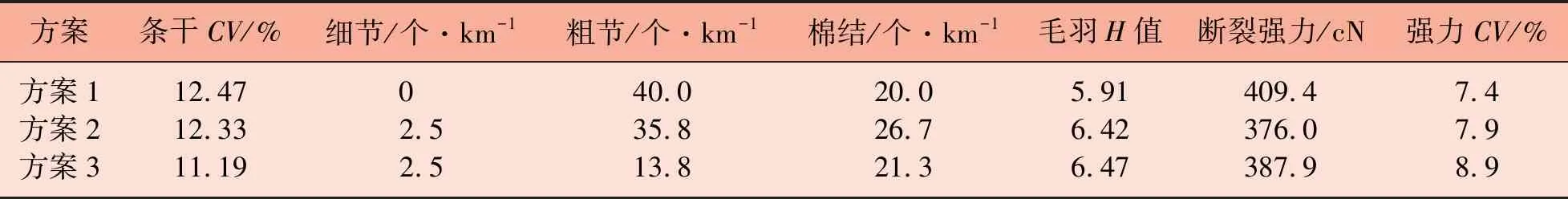

由于低扭矩纱现阶段多为中细号纱,所以我们在纺C 27.8 tex低扭矩纱品种上进行了试验。方案1为3.5 mm普通隔距块+开口规格为1.8 mm的集合器;方案2为3.5 mm普通隔距块;方案3为3.5 mm异形压力棒隔距块,其他工艺相同,对比数据见表2。

表2三种钳口配置方案的质量对比

方案条干CV/%细节/个·km-1粗节/个·km-1棉结/个·km-1毛羽H值断裂强力/cN强力CV/%方案1方案2方案312.4712.3311.190 2.52.540.035.813.820.026.721.35.916.426.47409.4376.0387.97.47.98.9

由表2可以看出,方案1与方案2条干水平接近,方案1的棉结、断裂强力、毛羽水平较好,即加装集合器时,成纱棉结改善25%,断裂强力提高8.9%,毛羽H值改善7.9%。方案3的条干水平明显优于方案1和方案2,棉结与方案1相当。从毛羽H值来看,方案1最优,较其他两个方案改善8%左右。从断裂强力来看,方案1断裂强力最高,较其他两个方案平均值强力提高了7%左右。因此可以说明,在低扭矩纺纱过程中,集合器对其成纱断裂强力和毛羽的改善效果都比较明显,但条干较方案3略差。

由于低扭矩纱主要用途为卫衣、巾被类或牛仔布,对条干要求相对较低;另外低扭矩纱较适宜纺中粗号纱,而中粗号纱在细纱牵伸过程中需要从钳口中抽取的纤维根数较细号纱多,使用异形压力棒隔距块易造成牵伸不良吐须条现象,同时压力棒隔距块实现对浮游区强控制时,会使须条宽度变宽,再加上低扭矩纺纱捻回少,毛羽会增加。所以结合上面几组数据分析结论,低扭矩纺纱不宜使用异形压力棒隔距块,建议选用普通隔距块+集合器配置的形式纺纱。

6 注意事项

(1)安装假捻盘组件(代替原叶子板)要平整,不能左右歪斜,向上有3°~5°的仰角,否则传动假捻盘的皮带易掉。三同心要准确,以减少成纱断头和毛羽。

(2)采用V形槽导向瓷嘴代替导纱钩,在始纺位置时,陶瓷导纱槽底部与管纱顶部的距离保持在20 mm~25 mm。

(3)落纱后开车启动时,不要向上摇起或少摇钢领板,否则纱线易脱离钢丝圈造成断头,可在小纱位直接开车。选择速度为变频控制的细纱机可降低此纺纱段的速度,进而减少纺纱断头。

(4)在车头与车尾加装叶子板定位销,落纱时一定要同时插好。落纱时抬起叶子板,使其不下翻到纺纱位置,否则叶子板易扭曲。使用智能落纱机时更要注意,否则会损坏落纱机或假捻盘。

(5)要正确安装集合器。常见错误包括前后面反装;粗纱未过集合器(集合器在导纱运程之外);集合器未放到底,架在胶辊与上销间,悬空在前罗拉上;上销位置靠前造成集合器蹭胶辊等。

(6)如果隔纱板位置不正,当纺到大纱位置时,易造成碰触假捻盘组合件或摩擦假捻盘传动龙带。

(7)采用V形槽导向瓷嘴代替导纱钩后,当出现导纱丝因碰撞被拨出凹槽,此时导纱间隙消失,会造成接头时在导纱槽处卡断拎头纱,无法接头。

(8)经常遇到测试捻度比设计捻度还大的问题。主要是低扭矩纱捻度非常小,测试时伸长较大所致。一般将预加张力较常规张力减小20%为宜,或将伸长定位刻度由4变为0。

7 结束语

(1)低扭矩纺纱就是在纺纱段加上一定数量假捻的纺纱形式。低扭矩纱结构外松内紧,呈不规则螺旋线结构,具有强力高、毛羽少、高产低耗等优点。假捻捻系数与真捻捻系数的比值一般掌握在2.9~3.6之间。

(2)低扭矩纱主要用途为卫衣、巾被类或牛仔布,主要突出其柔软舒适、羊绒般的手感,光滑平整、色泽亮丽的外观特征,还要保证使用时经久耐用、不掉毛,所以配棉往往比正常品种级别偏高掌握。

(3)低扭矩纺的钳口配置建议采用普通隔距块+前区集合器,以此替代压力棒隔距块,强力可提高6%以上,毛羽H值可减少8%左右。

(4)低扭矩纱需要在生产过程中不断完善改进措施,比如集合器的正确使用,捻度测试要调整预加张力(较常规张力减小20%为宜),或将伸长定位刻度由4调整到0等。