高原环境下镁合金熔炼用保护气体的制备与工艺研究

2019-10-22李有新关婷婷

李有新,关婷婷

高原环境下镁合金熔炼用保护气体的制备与工艺研究

李有新,关婷婷

(青海高等职业技术学院,青海 海东 810799)

随着汽车向轻量化方向发展,镁合金这种轻质材料得到行业广泛关注。对青藏高原干燥地区探索镁合金压铸工艺过程,镁合金熔炼过程中保护气体的选择、混合方法及验证做了较为详细的研究,提出了一种新型的保护气体制备方法,并在后续压铸生产中得到了较好验证。

镁合金;熔炼;保护气体;压铸工艺

随着汽车向轻量化方向发展,镁合金这种轻质材料越来越受汽车行业所关注。同等强度的镁合金与铝合金或碳钢相比较,镁合金较铝合金及碳钢更轻,这说明镁合金具有比强度较高的优势。

因此在不降低强度的前提下,使用镁合金作为汽车制造材料能够显著降低汽车的整备质量,这样既达到了汽车轻量化的目标,又符合汽车安全性方面的要求。

本文围绕青藏高原镁合金压铸厂建设过程,在探索压铸工艺的过程中,结合当地特点因地制宜设计开发具有自主知识产权的镁合金压铸用保护气体混合装置。

1 高原环境

本设计方案是在青藏高原海拔2 500 m的气候环境下完成的,这里年平均气温5.1 ℃,年平均降水量509.8 mm,年蒸发量900~1 000 mm,日照时间长,属于典型的大陆性气候。项目实施企业目前是青藏高原唯一的一家镁铝合金压铸企业,具有锁模力3 200 T、1 400 T、1 200 T及8 00 T压铸机数台。

虽然目前国内外镁合金压铸工艺日渐成熟,但结合独特的高海拔气候特点,如何调整相关工艺参数是该公司目前面临的比较严峻的问题,为此开始研究设计相关工艺方案。

2 现状分析

气体保护法是将惰性气体或能与镁熔体反应生成致密保护膜的保护气体引向镁熔池表面,达到隔绝空气,防止镁合金熔体持续氧化燃烧的一种方法。由于气体保护法的保护效果好、不污染镁熔体、熔化中镁熔体损耗少等诸多优点,气体保护法已成为现今镁合金生产过程中应用范围最广的保护方法,广泛应用于镁合金的液态成型、重熔静置以及热处理,尤其是镁合金压铸领域。

在研究了国内外镁合金熔炼(压铸)保护气体方案的基础上,选用六氟化硫(SF6)+氮气(N2)的最优组合。该方案中SF6为阻燃保护气体,N2为载流气体,如何将SF6和N2净化过滤及调整百分比是本次设计的关键。

目前镁合金生产工艺一般采用载流气体(N2或者干燥空气)与SF6混合后作为保护气体通入镁合金熔炼炉的方法,SF6是一种无色无嗅无毒、化学惰性很强的气体,连同空气一起作用于镁合金熔体表面,会在镁合金熔体表面形成致密的MgF2·MgO复合膜,MgF2具有金属色泽、致密度系数大,可以隔绝氧气,有效阻止镁合金的进一步氧化,降低燃烧的风险,但MgF2维持时间不长,所以混合气体需要不断供给。

通常载流气体和SF6的混合气体中,载流气体的体积比为99%以上,SF6的体积比为0.03%~0.5%,绝对避免SF6的体积比大于0.5%,如果SF6的体积比不到0.03%,可能起不到有效的保护作用,如果SF6的体积比超过0.4%,就会与熔炼炉坩埚发生反应,加剧坩埚腐蚀、缩短其使用寿命;如果SF6的体积比超过了1%或者更高,则会与坩埚发生激烈反应,生成大量的疏松含Fe产物,这些产物一旦与镁熔体接触就会有爆炸的危险。因此镁合金熔炼过程中对混合保护气体的配比浓度和流量有严格的要求,尤其是SF6的体积比需要精准控制。

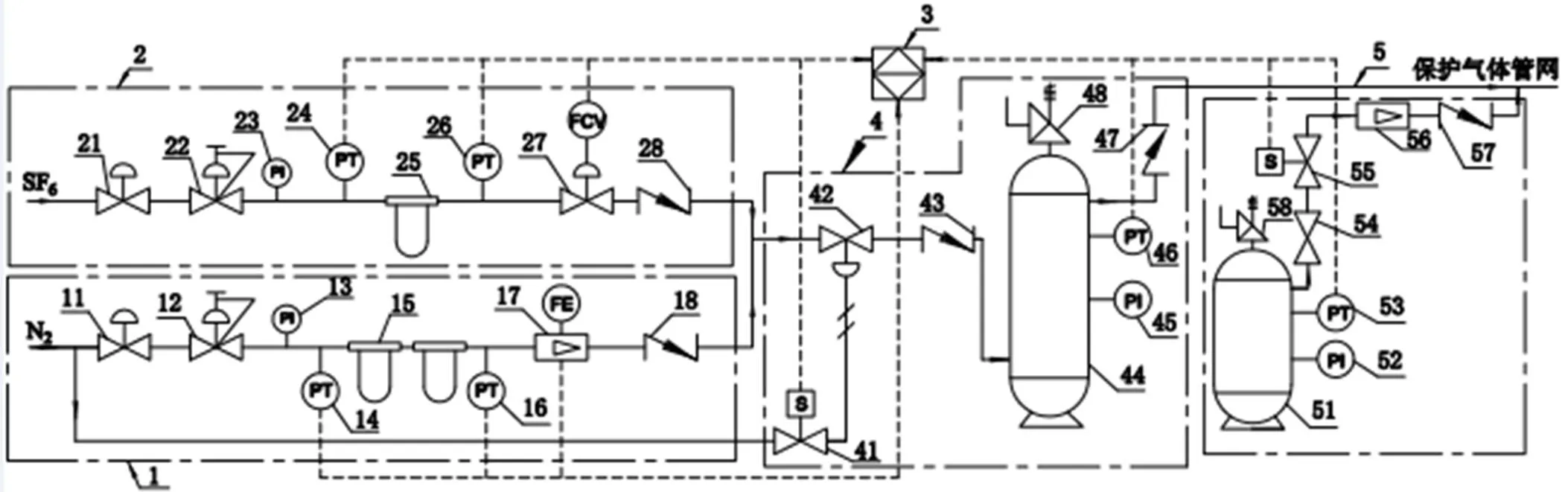

3 技术方案

镁合金熔炼过程中对混合保护气体的配比浓度和流量有严格的要求,尤其是SF6的体积百分比需要精准控制。现有的供气设备常采用两个流量计分别控制SF6和载流气体(N2)的流量,然后混合输出,但是由于载流气体(N2)的流量远大于SF6的流量,因此两个流量计的输入端的压力差别非常大,同时用流量计控制,过程就比较复杂,SF6的流量控制精度较低,而且载流气体(N2)流量大,频繁调节也会缩短流量计的使用寿命。针对高原气候环境,设计的混合方案如图1所示。本方案设计的保护气体制备系统具体包括:①载流气体(N2)供气管路用于输入载流气体(N2)以及检测载流气体(N2)的流量;②SF6供气管路用于输入SF6、检测和控制SF6的流量;③PLC控制装置分别与载流气体(N2)供气管路和SF6供气管路连接,根据所述载流气体(N2)供气管路反馈的载流气体的流量,控制所述SF6供气管路对SF6的流量进行调节,使载流气体(N2)和SF6组成的混合气体中SF6的体积比在0.10%~0 .30%范围内保持不变;④保护气体应急装置由惰性气体Ar罐及控制阀组组成,混合气体供气装置分别与所述载流气体(N2)供气管路和SF6供气管路的出气口连接,用于混合载流气体(N2)和SF6,得到混合气体后向外接的保护气体供给管网输出混合气体。

1—载流气体供气管路;2—SF6供气管路;3—PLC控制装置;4—保护气体应急装置;5—混合气体供气装置;11—气体调节截止阀;12—气体精密调节阀;15—气体过滤器;17—BROOKS高精度气体质量流量计;18—止逆阀;21—气体调节截止阀;22—气体精密调节阀;25—气体过滤器;27—BROOKS高精度气体质量流量控制器;28—止逆阀;41—电磁阀;42—气动角座阀;43—止逆阀;44—混合气体缓冲罐;45—压力表;46—压力变送器;47—止逆阀;48—安全阀;57—止逆阀。

通过气动角座阀与BROOKS高精度气体质量流量计来控制百分比是本方案设计的关键。载流气体(N2)和SF6混合通过气动角座阀经止回阀进入混合气体缓冲罐。在混合气体缓冲罐中,载流气体(N2)和SF6进一步均匀混合,混合气体缓冲罐分别连接了压力表、压力变送器、止回阀、安全阀,压力表显示混合气体缓冲罐中的压力,压力变送器检测压力并将压力信号反馈至PLC控制装置。当混合气体缓冲罐中的压力较低时,PLC控制装置接收到压力变送器反馈的压力信号,进而控制电磁阀带电,驱动气动角座阀打开,载流气体(N2)和SF6持续进入混合气体缓冲罐;当混合气体缓冲罐中的压力达到设定值时,PLC控制装置接收到压力变送器反馈的压力信号,进而控制电磁阀断电,驱动气动角座阀关闭,停止载流气体(N2)和SF6的混合。混合气体缓冲罐中的混合气体经过所述止回阀后通过出气口与保护气体供给管网连接,持续输出混合气体。

4 方案验证

经设备安装调试,在压铸车间里做如下方案来验证设备能否满足镁合金熔炼要求。根据设计要求用PLC控制系统在操作界面上设定好所需的保护气体浓度时,相应的供给的保护气体中SF6浓度就会发生变化,从而在镁合金压铸熔炉内部就会有对应的燃烧变化。

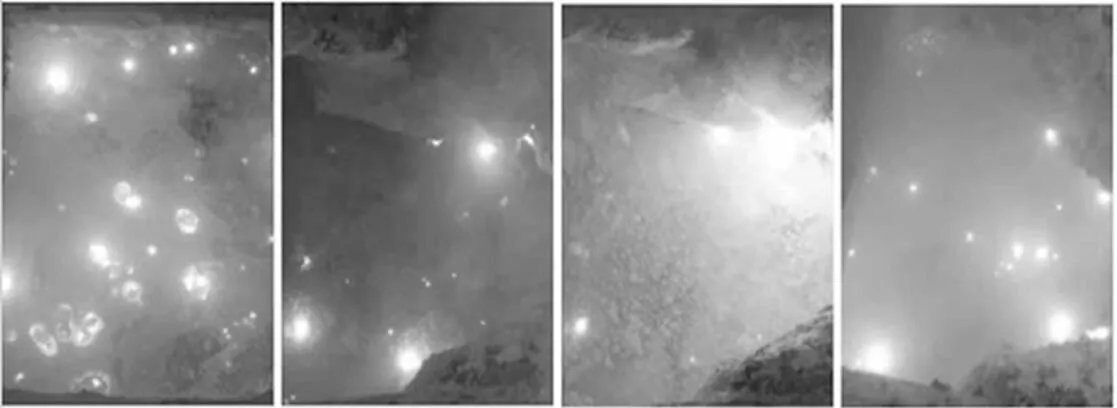

当N2设定流量(700 ℃)为20 L/min,SF6设定相对浓度百分比为0.14%时,N2的实际流量为19.15 L/min,SF6的实际流量为25 mL/min,在不同时间段,保护效果如图2所示,打开炉盖后镁合金熔体表面大面积存在燃烧现象,保护效果差。

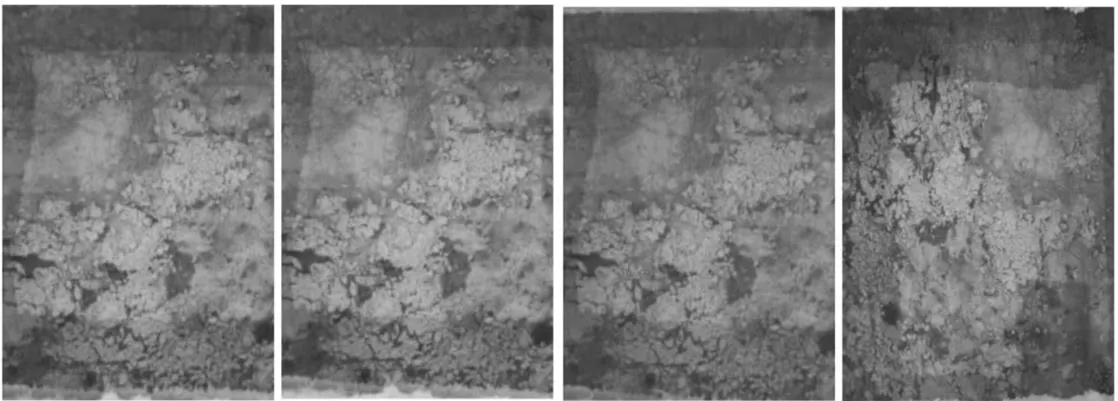

当N2设定流量(700 ℃)为20 L/min,SF6设定相对浓度百分比为0.18%时,N2的实际流量为18.98 L/min,SF6的实际流量为34 mL/min,在不同时间段,保护效果如图3所示。打开炉盖后镁合金熔体表面5 min内均无燃烧现象,保护效果良好。

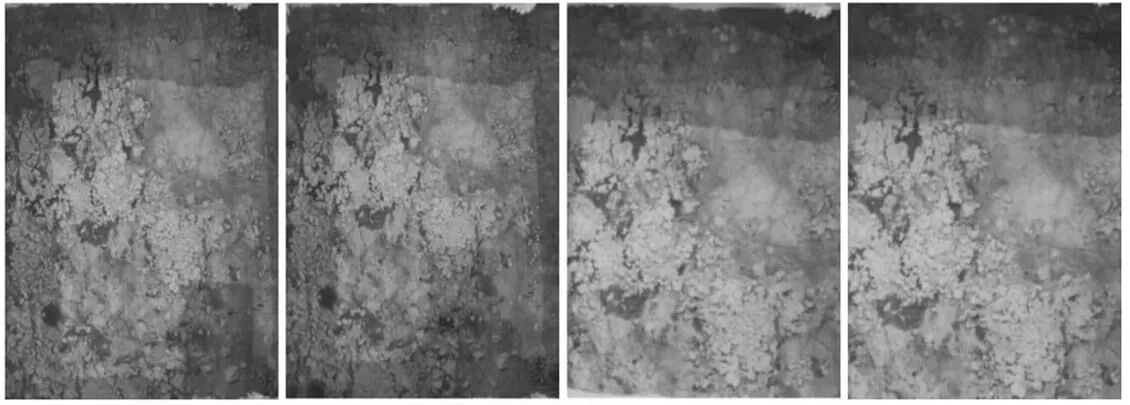

当N2设定流量(700 ℃)为20 L/min,SF6设定相对浓度百分比为0.21%时,N2的实际流量为19.68 L/min,SF6的实际流量为41 mL/min,在不同时间段,保护效果如图4所示。打开炉盖后镁合金液表面5 min内均无燃烧现象,保护效果良好。

持续0.5 h 持续1 h 持续1.5 h 持续2 h

持续0.5 h 持续1 h 持续1.5 h 持续2 h

持续0.5 h 持续1 h 持续1.5 h 持续2 h

当N2设定流量(700 ℃)为20 L/min,SF6设定相对浓度百分比为0.24%时,打开炉盖后镁合金熔体表面开始产生燃烧现象;继续增大到0.27%时,燃烧加剧。

综上所述,设计的镁合金熔炼用保护气体混合装置达到了设计目的,能完全符合青藏高原环境下的镁合金熔炼和压铸生产。经反复研究实验发现,在2 500 m高海拔干燥高原环境下,最适宜镁合金熔炼保护用保护气体中SF6浓度为0.17%~0.18%,这有利于在青藏高原减少SF6排放量,减少SF6对大气的温室效应,促进生态文明建设。

[1]赵伦,刘建睿,黄卫东.镁合金熔体气体保护防燃技术[J].材料导报,2008,12(12):71-73.

[2]孔侠歆,李博.镁合金熔炼防燃防氧化技术发展现状[J].化工技术与开发,2013,42(12):28-30.

TF822

A

10.15913/j.cnki.kjycx.2019.19.026

2095-6835(2019)19-0066-02

李有新(1981—),男,高级工程师,长期从事机械产品的开发设计和铝镁合金生产工艺研究。

〔编辑:严丽琴〕