铝合金轮毂弯曲性能有限元分析

2019-10-21童寒川,夏伟

童寒川,夏伟

摘 要:汽车轮毂是汽车上的重要旋转部件,文章以汽车轮毂为研究对象,对其弯曲性能进行有限元分析,为其轻量化设计和结构优化提供理论基础。汽车轮毂的轻量化设计需从材料和结构两个方面考虑,在当前的汽车行业,铝合金是汽车轮毂的最佳选择材料;结构方面,文章利用CATIA三维设计软件对汽车轮毂进行简单的造型设计,然后运用ANSYS有限元软件,对轮毂的弯曲性能进行了有限元分析,研究了轮毂的应力分布情况,在保证其最大应力值远小于铝合金轮毂许用应力的情况下,对轮毂的结构优化设计提供了理论依据。

关键词:汽车轮毂;弯曲性能;有限元分析;结构优化

中图分类号:U465.2 文献标识码:A 文章编号:1671-7988(2019)23-132-03

Finite Element Analysis of Bending Performance of Aluminum Alloy Wheel hub*

Tong Hanchuan1, Xia Wei2

( 1.Wuhan City Polytechnic,Hubei Wuhan 430064; 2.Wuhan Technical College of Communications, Hubei Wuhan 430065)

Abstract: The automobile wheel hub is an important rotating component in the automobile. This paper takes the automobile wheel hub as the research object and conducts finite element analysis on its bending performance, which provides a theoretical basis for its lightweight design and structural optimization. The lightweight design of automobile wheels needs to be considered in terms of materials and structure. In the current automotive industry, aluminum alloy is the best choice for automobile wheels. In terms of structure, this paper uses CATIA three-dimensional design software to carry out simple design of automobile wheels. Then, using ANSYS finite element software, the finite element analysis of the bending performance of the hub is carried out, and the stress distribution of the hub is studied. The structure optimization of the hub is ensured when the maximum stress value is much smaller than the allowable stress of the aluminum alloy wheel hub. The design provides a theoretical basis.

Keywords: Automobile hub; Bending performance; Finite element analysis; Structural optimization

CLC NO.: U465.2 Document Code: A Article ID: 1671-7988(2019)23-132-03

引言

車轮是车辆行驶系统的重要部件,是联系汽车与地面之间的纽带,它承受着来自地面的冲击力、汽车行驶时的驱动力和制动力以及转弯行驶时的离心力等。车轮不仅是轮胎的形状骨架,也是将轮胎与车轴连接起来的旋转部件。近年来,随着行驶车速的提高,车轮的性能对汽车的制动安全性、操纵稳定性、行驶平顺性等有着重大影响。

车轮的强度和刚度与乘车人的安全和车辆的性能息息相关。一方面,如果车轮的刚度不够,在行驶时遇到冲击载荷就会产生局部塑性变形,车轮是一个动平衡的部件,局部的塑性变形会破坏车轮原来的性能,从而影响到整车的平顺性、乘坐的舒适性,还会带来冲击载荷使零部件遭到破坏,高速行驶的汽车遇到这种情况必将车毁人亡,后果是惨痛的。另一方面,车轮的强度和刚度如果太大,必然会增加车轮的质量,增大轮辐和和轮辋的厚度[1,2]。车轮是旋转部件,车轮质量的增加给整车的转动惯量带来的影响比其它任何部分质量增加所带来的影响都严重,它会使整车的平顺性变坏,油耗增加,加速性能变差。因此,本文研究的目的就是使轮毂在满足强度和刚度要求的前提下,尽量减轻质量,使整车具有更好的经济性、动力性和平顺性。

1 轮毂有限元模型的建立

1.1 轮毂模型的简化

汽车轮毂的三维造型一般都较为复杂,如图1所示。本文对轮毂中对分析结果影响较小以及非考察区域的几何特征进行了简化。如轮毂的充气孔、安装台上的修饰凹槽以及轮毂的装饰圆角均进行了简化。简化后的模型如图2所示。

图1 简化前模型 图2 简化后模型

1.2 轮毂模型的导入

本文利用CATIA建立了汽车轮毂的三维模型,以英文命名文件并保存为model格式(ANSYS软件支持的导入格式),这样CATIA模型就可以顺利导入到ANSYS中,所建有限元实体模型如图3所示。

图3 轮毂有限元模型显示图

1.3 选择单元类型

选择SOLID187单元,该单元有10个节点,每个节点都有x、y、z三个方向的平移自由度以及绕x、y、z旋转的转动自由度。

1.4 定义材料属性

本文研究的轮毂的材料为A356的铸造铝合金,其特征参数为:密度2690kg/m3,弹性模量6.9×1010Pa,泊松比0.33,在ANSYS中输入材料属性时,将这些参数输入到对应的输入框中,以完成材料属性的定义。

1.5 划分网格

ANSYS软件提供了四種划分网格的方法:自由网格划分法、映射网格划分法、延伸网格划分法、自适应网格划分法。一般来说,对简单规则的实体划分网格,采用映射网格划分法比较好,通过这种方法划分的网格可以得到精确的计算结果。但是对于结构较复杂的轮毂来说,是无法采用映射网格划分法来划分网格的,而自由网格是不受几何模型和单元形状影响的。因此,本文选用自由网格划分法对轮毂进行网格划分[3]。

在划分网格时,选用Smart Size选项,这样可以方便地由程序自动划分网格,省去分网控制的麻烦,其有从1到10十个等级精度,1为最精细。划分网格时,拖动滑块选择分网精度为4,这只是控制全局的网格大小,但往往不能满足某些局部结构分析的要求。轮辐是结构分析时的重要研究部位,因此本文还对轮辐部分进行了网格细化,结果如图4所示。

图4 轮毂网格划分显示图

1.6 定义约束

轮毂的固定与连接是通过连接螺栓实现的,螺栓是轮毂所受载荷的中间承受者与传递者。因此在进行有限元分析时对螺栓孔全约束是贴合实际且合理的。本文在定义约束时对轮毂的五个螺栓孔自由度进行全约束[4,5]。

2 施加载荷

相关实验表明,汽车轮毂所受的力主要是弯矩载荷,但在ANSYS中是很难直接施加弯矩载荷的。为了便于在ANSYS中实现轮毂所受载荷的施加,本文对弯矩载荷进行了简化处理,等效为两个分别施加在轮辋两个侧面上下半周上的分布力F1、F2,这两个力分布形式相同,大小相等,方向相反,合力为零。

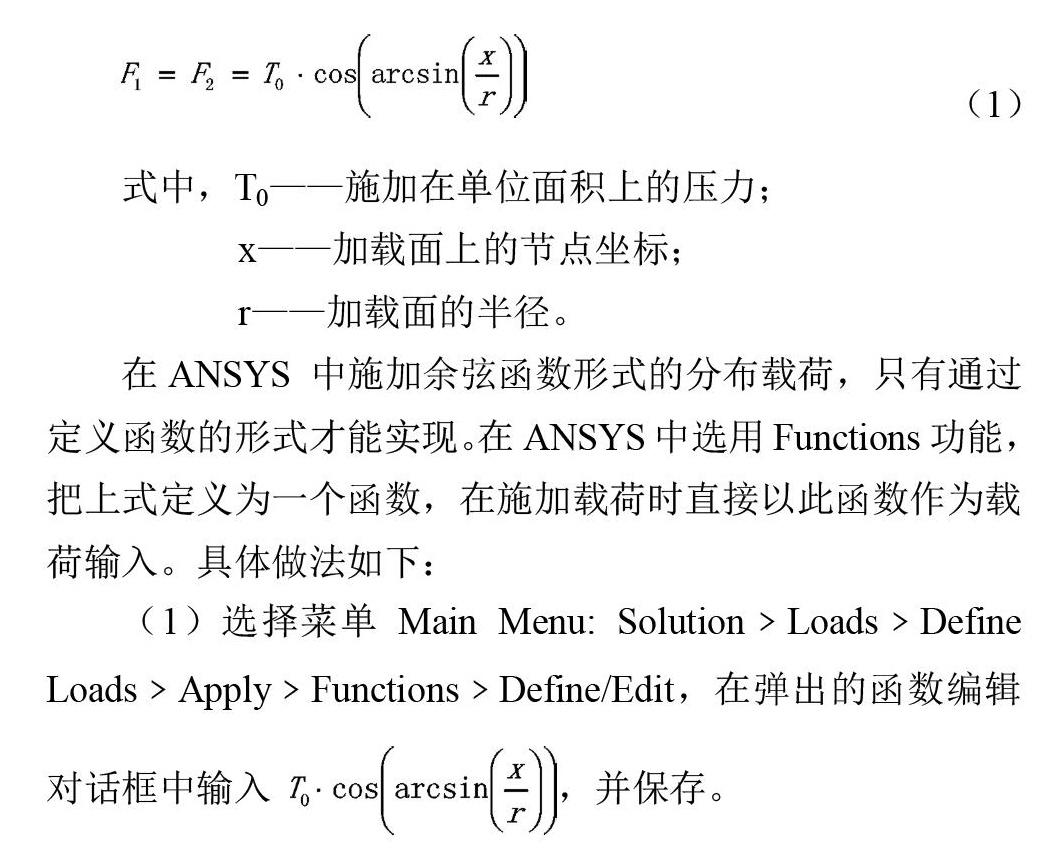

作用在轮辋半周上的分布力可以认为是按椭圆形形式分布的,查阅资料可得到加载面函数的表达式为:

(1)

式中,T0——施加在单位面积上的压力;

x——加载面上的节点坐标;

r——加载面的半径。

在ANSYS 中施加余弦函数形式的分布载荷,只有通过定义函数的形式才能实现。在ANSYS中选用Functions功能,把上式定义为一个函数,在施加载荷时直接以此函数作为载荷输入。具体做法如下:

(1)选择菜单Main Menu: Solution﹥Loads﹥Define Loads﹥Apply﹥Functions﹥Define/Edit,在弹出的函数编辑对话框中输入 ,并保存。

(2)选择菜单Main Menu: Solution﹥Loads﹥Define Loads﹥Apply﹥Functions﹥Read File,选择刚才定义的函数,在弹出的对话框中输入fun作为施加载荷时的选择参数,点击OK。

(3)选择菜单Main Menu: Solution﹥Loads﹥Define Loads﹥Apply﹥Structure﹥Pressure,然后选取需要施加载荷的两个轮辋侧面,点击OK,完成函数载荷的施加。

3 计算及结果分析

在完成有限元模型建立之后,运用ANSYS分析求解模块进行求解计算,计算完成之后可以得到如图5和图6所示的轮毂应力、变形图。

图5 轮毂正面应力分布图

从应力分布图中可以看出,最大应力值为209MPa,小于铝合金轮毂的屈服强度240MPa,并且最大应力只是出现在辐板与安装凸台交接处,该区域即为疲劳危险区域,在轮毂设计时应该对该区域进行加强。轮毂其他区域的应力值均远小于其屈服强度。因此,本文分析的铝合金轮毂还有很大的强度储备,很有必要对该轮毂进行进一步的优化设计,以减轻整个轮毂的自重。另外,螺栓孔、轮辋及轮缘的部位都出现了较大的应力值,这些部位都在施加载荷处,这是符合实际情况的。

图6 轮毂背面应力分布图

4 总结

运用有限元软件对轮毂的弯曲疲劳试验进行有限元分析,可以清晰的显示出轮毂在弯曲疲劳试验中应力的分布情况,对进一步的优化设计具有重要的指导意义。通过有限元分析,我们可以知道设计的轮毂是否符合强度要求。通过应力分布图,我们可以很直观的看出疲劳危险区域和有很大强度储备的区域。对于疲劳危险区域,我们可以进一步设计加强;对于有很大强度储备的区域,我们可以进行进一步的减重设计,同时也说明了有限元软件对汽车零部件的结构设计及优化有着非常重要的作用,使用有限元软件可以大大缩短产品的开发周期,降低生产成本。

参考文献

[1] 秦德申.轿车车轮动态应力的测试与分析[J].汽车工程,1989,(4): 58-64.

[2] 傅盛,夏复兴,袁庆丰.轿车车轮钢圈强度的有限元分析[J].机电一体化,2003(4):34-35.

[3] 王明明.铝合金汽车轮毂结构设计与优化[D].吉林大学硕士学文论文2011.6.

[4] 郄彦辉.铝合金车轮的结构分析及优化[D].河北工业大学硕士学位论文,2003.03.

[5] 闫胜昝.铝合金车轮结构设计有限元分析与实验研究[D].浙江大学博士学位论文,2008.10.