基于CFD的离合器回油过程仿真研究

2019-10-21邓达泰熊飞朱林培段德昊

邓达泰 熊飞 朱林培 段德昊

摘 要:文章采用CFD技术对某离合器进行回油过程液压缸压力及活塞位移进行分析,并对比了活塞摩擦力和油温对回油过程的影响,分析结果表明:活塞摩擦力增大会导致液压缸内压力降低,但对活塞的关闭时间影响较小;低温下由于油的粘度较大,对离合器活塞关闭时间会有较大影响。通过CFD分析可以为离合器回油参数设计提供指导。

关键词:离合器;回油过程;CFD仿真

中图分类号:U463.211 文献标识码:A 文章编号:1671-7988(2019)12-109-04

Abstract: Using CFD technology to analyze the hydraulic cylinder pressure and piston displacement of a clutch during unloading process, and compare the impact of piston friction and oil temperature on the unloading process. The analysis results show that the increase of piston friction will cause the pressure in the hydraulic cylinder to decrease. However, it has little effect on the closing time of the piston. Because of the high viscosity of the oil at low temperature, it will have a great influence on the closing time of the clutch piston. CFD analysis can provide guidance for the design of clutch unloading parameters.

Keywords: Clutch; Unloading process; CFD simulation

前言

離合器是汽车动力传递的关键部件,通过离合器的分离与结合,可以实现档位的切换。而离合器的分离与结合,是通过液压系统控制供油过程和卸油过程来实现的。合理的供油和卸油压力控制,可以保证换挡的平顺性和汽车的动力性能。

鉴于液压系统的压力控制对离合器的分离与结合影响非常重要,因而液压系统的压力控制对离合器动作的影响一直受到广泛关注。任永强等[1]采用ADAMS软件对DCT离合器的分离结合时间进行了仿真分析,结果表明正压力的变化与换挡时间有直接的联系。马彪[2]建立了换挡离合器的充油过程数学模型,采用Matlab中Simulink进行了仿真,获得了充油流量的动态变化规律,并通过台架实验验证了建模方法和仿真的准确性。张静等[3]在考虑液阻、液感、液容的前提下,建立了换挡离合器以及各液压元件在充油过程中的动态模型,并利用Simulink对其进行动态仿真。

在目前离合器动态过程的研究中,油液的压力对离合器的作用主要是通过经验公式或一维仿真获得,并没有考虑供油管内油流状态对压力的影响。因而本文采用CFD方法对离合器分离回油过程进行仿真,以获得活塞摩擦力和油温对离合器回油过程的影响,并为离合器分离时间的评估提供参考。

1 物理模型

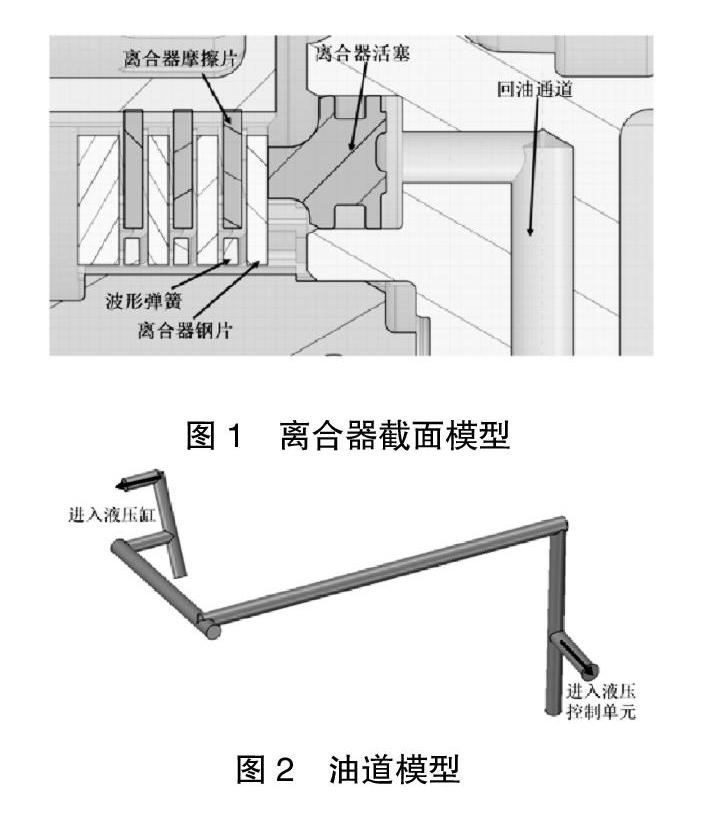

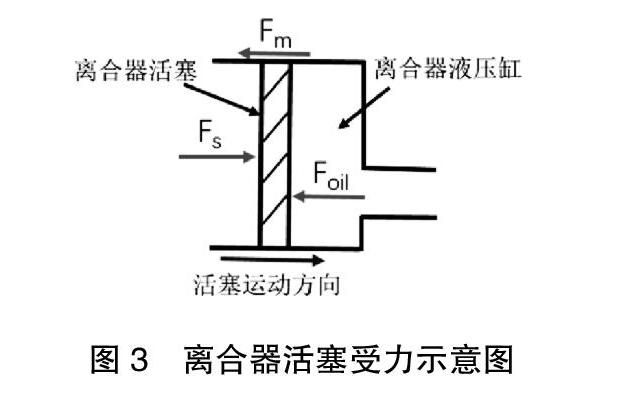

本文所研究的离合器是一个由三片摩擦片组成的湿式离合器,该离合器使用波形弹簧作为离合器的分离弹簧,离合器活塞行程为1.6mm,如图1为离合器的截面图。在该离合器的液压缸底部有一个油孔,液压油可以通过油孔进出液压缸。离合器的供油和回油管道是相同的,油管连接离合器的液压缸和液压控制单元,如图2所示。

2 三维仿真计算方法

2.1 活塞运动的处理方法

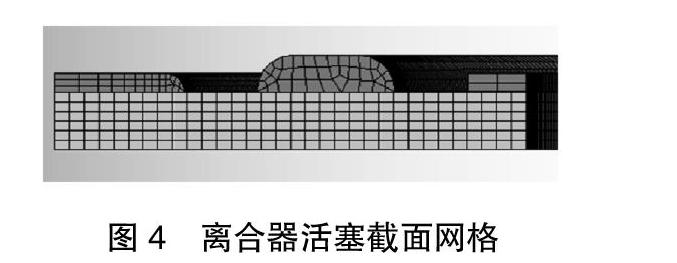

如图3为离合器活塞在回油过程中的受力示意图,离合器活塞在弹簧力Fs的作用下,把液压缸内的液压油压进油管内,在活塞的压缩过程中,油液由于受压,会产生抵抗力Foil以阻止活塞的运动,另外由于活塞与活塞缸之间存在相对运动,会产生与运动方向相反的动摩擦力Fm。

活塞的运动速度与其受力密切相关,因而在仿真的时候,需要充分考虑活塞的受力,并通过求解活塞的运动方程来获得活塞运动的加速度及速度。

由于活塞运动过程中会导致网格产生压缩和变形,因而对活塞运动进行CFD仿真,需要使用动网格技术进行处理。本文研究的活塞液压缸为轴对称模型,因而可以对液压缸位置划分规则的六面体网格(如图4),以提高动网格计算的速度和精度。

2.2 仿真条件及方法

仿真使用Dexron-VI润滑油进行,离合器正常工作下,油温为90°,该温度对应的油密度和粘度分别为804kg/m3和0.0059Pa s。仿真分析取101325Pa作为参考压力,计算结果均以相对压力表示。

为了简化计算,本文的仿真分析基于如下假设进行:

1)假设初始时刻离合器处于结合状态,液压缸内部初始压力为12bar。在离合器卸油瞬间,离合器油道液压控制单元阀门完全开启,离合器油道出口暴露在环境压力中,即出口相对压力为0Pa。

2)由于液压油在极短时间内会受到较大的压力变化,因而需要考虑油液的压缩性,取油体积模量为1.7e+9Pa[4]。

3)活塞受到静摩擦力与动摩擦力相等。

3 仿真分析结果

3.1 设计参数下的活塞回油过程分析

对该离合器,活塞开关的行程为1.6mm,设计的弹簧刚度为800N/mm。单片波形弹簧在安装时候预压缩量为0.78mm,在离合器结合时候,单片波形弹簧总压缩量为1.31mm,所以可以获得离合器分离时候弹簧初始推力为1048N。设计工况下工作油温和活塞摩擦阻力为分别取90°C和100N。