高速感应电机转子涡流损耗的计算方法及影响因素

2019-10-21梁艳萍李伟王泽宇高莲莲

梁艳萍 李伟 王泽宇 高莲莲

Abstract:A semi-analytical method for calculating the eddy current losses in rotor of large high speed induction motors was proposed by combining analytical method and two-dimensional eddy-current finite element analysis. The two-dimensional eddy-current finite element analysis was used to calculate the magnetic flux density on the rotor surface, therewith an analytical formula of the semi-analytical was derived in detail on the basis of Maxwell equations. Taking a megawatt class high speed induction motor as an example, eddy current losses in rotor are calculated by the semi-analytical method .The calculation result was verified by the two-dimensional transient finite element analysis. In addition, the semi-analytical method was adopted to study the influence of rotor material and rotor structure on eddy current losses in rotor. The results show that rotor material with high relative permeability and low conductivity can reduce rotor eddy current losses, and the eddy current losses in rotor can still be reduced by the conductive end rings.

Keywords:high speed induction motor; eddy current losses in rotor; semi-analytical method; rotor material; rotor structure

0 引 言

高速感應电机因其可与高速负载直接相连,省去了常规电机所需的机械增速装置,减小系统的噪音和体积、降低了运行和维护成本、提高了系统的可靠性,因而主要被广泛应用汽车制造、高速主轴系统、天然气输送高速离心压缩机以及石油等工业领域[1-4]。

目前,由于工业水平发展和制造工艺水平的提高,国外对大型高速感应电机的研究已经取得了一些成就。为了开发新一代节能、高速中压传动系统,西屋公司研制一台额定功率为1 MW、同步转速为15 000 r/min的高速感应电机[5]。2002年ABB公司研制了一台应用在天然气输送高速压缩机上、额定功率为15 MW的实心转子高速感应电机[6]。德国达姆施特大学设计分析了一台同步转速为24 000 r/min的高速感应电机,并研究了转子轴向开槽对转子涡流损耗的影响[7-8]。国内对高速感应电机的研究大多停留在中小型或较低的转速范围内,对大型高速感应电机研究较少,与国外相比还有较大差距[9]。

大型高速感应电机由于其转子半径较大、转子转速较高,转子所受的机械应力较大,因此,必须对大型高速感应电机的转子结构进行特殊设计。为了满足大型高速感应电机转子的机械要求,转子通常选用光滑实心转子结构,但定子绕组电流频率较高,高次谐波在光滑实心转子内引起转子涡流损耗较大,进而引发转子温升较高、转轴机械强度下降等问题。对大型高速感应电机,光滑实心转子内较高的涡流损耗与转子机械强度的要求俨然成为限制其发展的主要矛盾。为此,国内外学者在光滑实心转子高速感应电机的基础上开展了一系列研究工作,通过在转子轴向开槽、轴向开槽加端环等方式改善转子内涡流的分布、降低转子的涡流损耗 [10-12]。但无论上述哪种改善方式都使得转子内磁场分布和涡流分布变得十分复杂,给准确计算转子内的涡流损耗带来了很大的困难。

国内外学者对如何准确计算高速电机转子涡流损耗开展了广泛研究。文献[13-14]采用解析法分别对高速脉冲发电机和高速永磁同步电机的转子涡流损耗进行了计算。解析法的特点是变量间关系简捷明了且易于分析计算,但解析法在计算时进行了一系列假设和简化,计算精度稍低。文献[15]采用准三维有限元法对周向开槽的转子套筒涡流损耗进行了分析计算。文献[16]采用二维瞬态有限元法对高速永磁同步电机转子涡流损耗进行了计算,充分考虑了电机内铁心饱和、导磁材料的非线性问题及转子涡流效应对磁场的影响,计算结果较准确。但与解析法相比,二维瞬态有限元法和三维有限元法计算量大、耗时长,在工程设计初期影响设计效率。上述研究所采用的样机额定功率较小,频率均高于工频,额定同步转速为6 000~90 000 r/min。目前,对于大型高速感应电机实心转子涡流损耗计算方法的研究文献尚少。

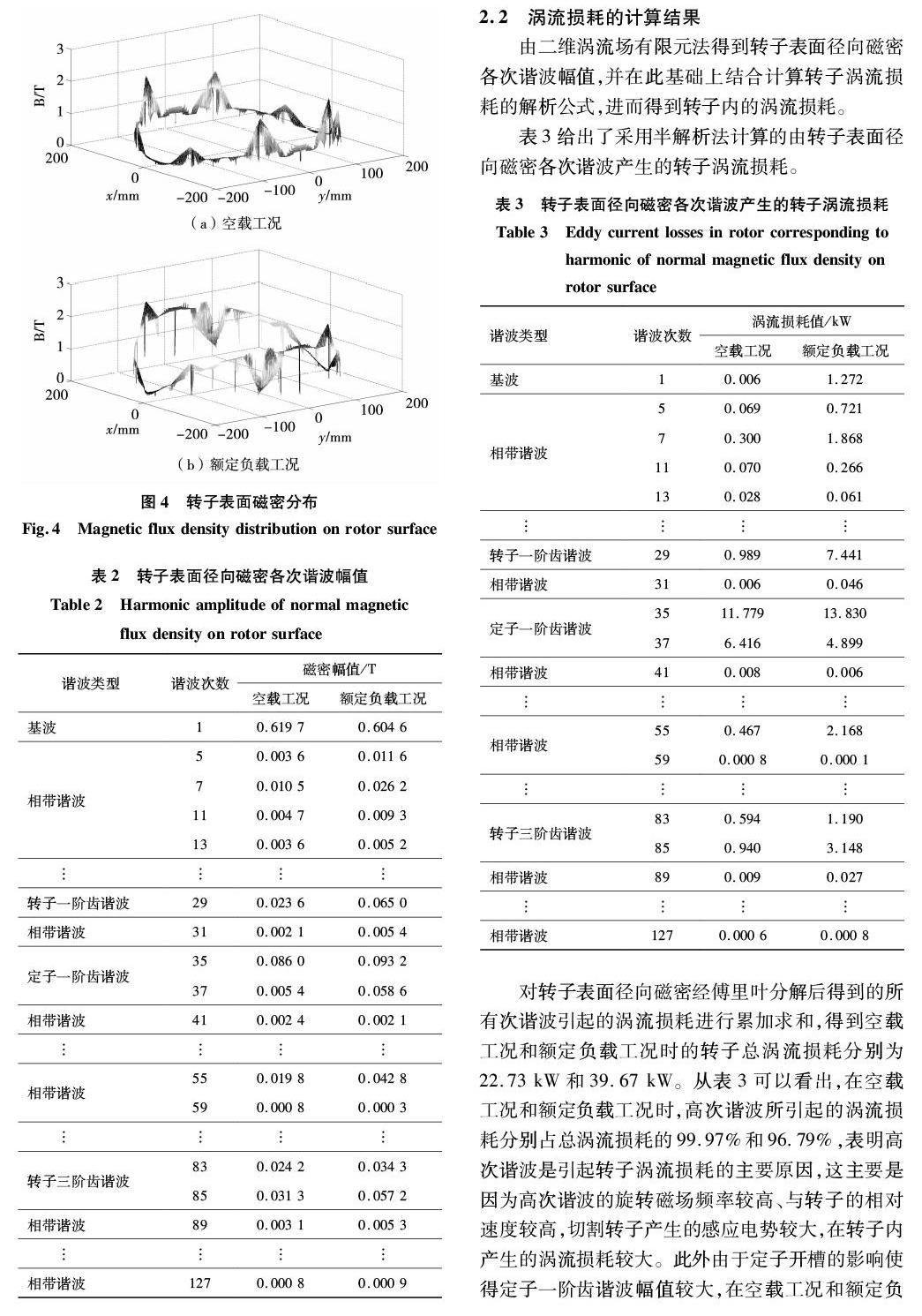

大型高速感应电机实心转子涡流损耗准确计算必须采用数值法分析电机三维磁场分布,但对大型电机三维磁场分析需要大量的计算机资源,计算周期较长。本文结合解析法计算过程简单和数值法计算结果精度高的优势,提出一种计算大型高速感应电机转子涡流损耗的半解析法,将二维涡流场有限元法与解析法相结合,并且基于麦克斯韦方程组推导出计算大型高速感应电机转子涡流损耗的解析公式。以一台兆瓦级开槽无端环实心转子高速感应电机为例,首先采用二维涡流场有限元法计算空载和额定负载运行时的转子表面磁密、再结合解析法得到转子的涡流损耗值,其次,与二维瞬态有限元法得到的转子涡流损耗结果进行对比,验证半解析法的准确性,并采用半解析法研究转子材料和转子结构对转子涡流损耗的影响。

1 高速感应电机转子涡流损耗计算方法

1.1 物理模型及基本假设

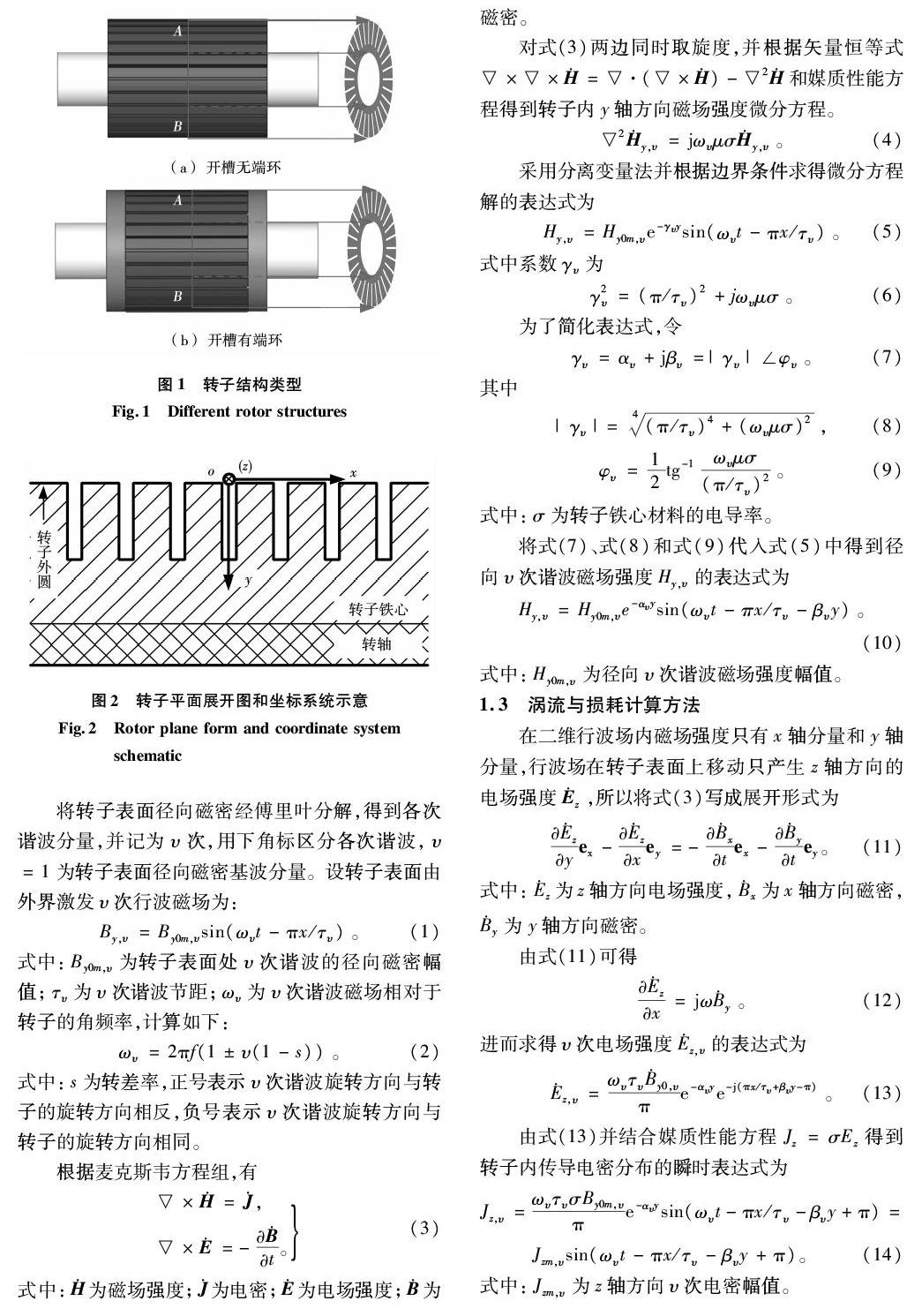

对于大型高速感应电机,为了降低转子内的涡流损耗、兼顾转子的机械性能,转子通常选用开槽无端环、开槽有端环等实心结构形式,如图1所示。本文以开槽无端环实心转子高速感应电机为例进行分析,将二维涡流磁场数值分析结果与解析计算公式相结合导出了实心开槽转子涡流损耗的半解析法计算公式。推导时忽略位移电流的影响。

1.2 转子磁场分布

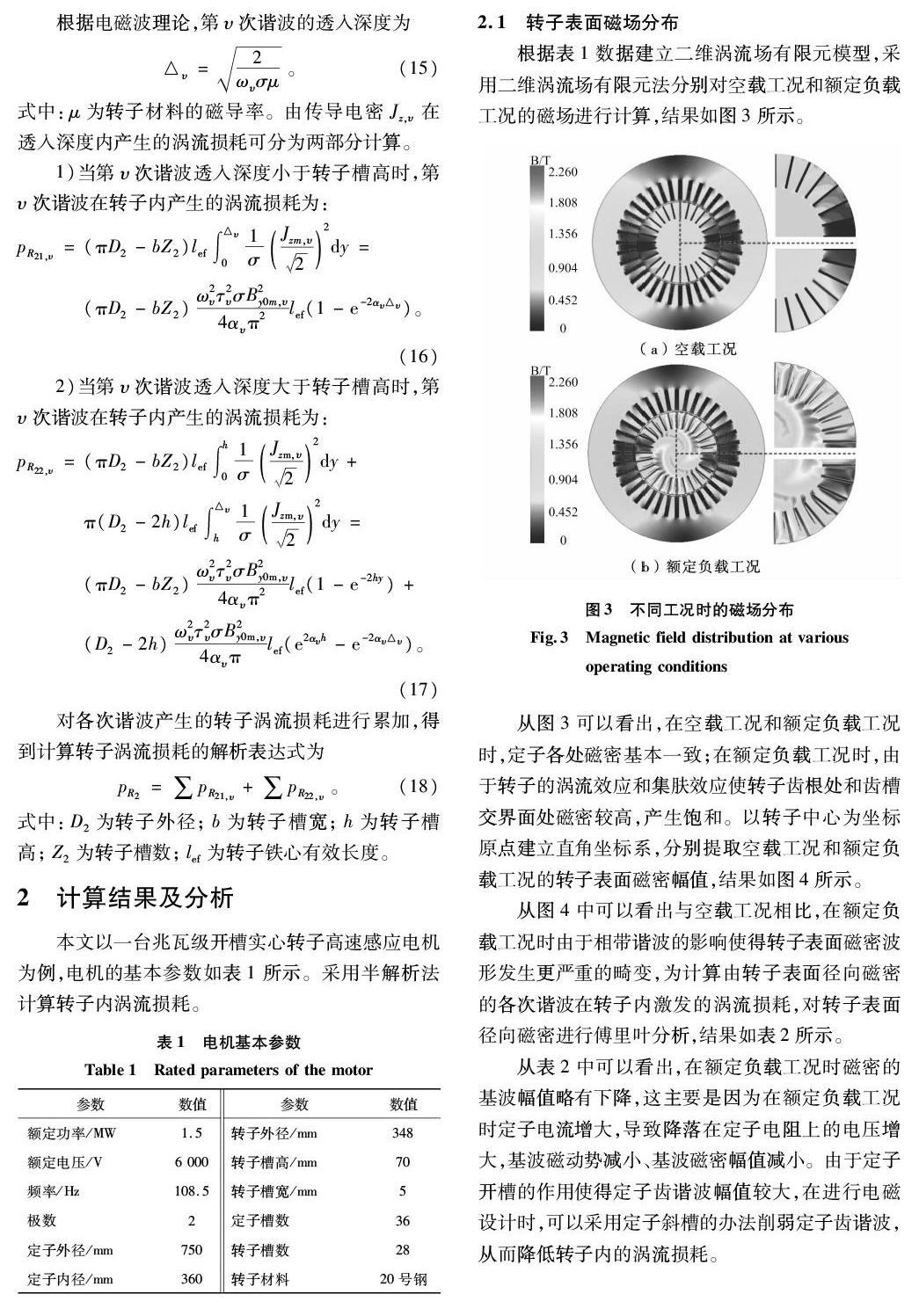

为了分析方便,将转子沿圆周方向行波磁场在二维平面内采用直角坐标的形式表述,图2为转子平面展开图及所建立的坐标系统示意图,xoz平面为转子表面,x轴为转子圆周方向,y轴为转子径向方向,z轴方向为转子轴向。

从图9可以看出高速感应电机在空载和额定负载工况时,开槽有端环结构的转子涡流损耗小于开槽无端环结构的涡流损耗,这主要是因为当开槽实心转子两端加装导电性良好的端环时,由于实心转子相邻齿之间形成闭合回路,约束了转子铁心中感应电流沿轴向流动的路径,降低了铁心内部的切向电流,所以当转子产生相同的电磁转矩时所需的感应电流更小,从而由感应电流产生的转子涡流损耗更小。

4 结 论

本文提出一种计算大型实心转子高速感应电机的转子涡流损耗的半解析法,推导轉子磁场的分布规律,得出计算转子涡流损耗的解析公式,在此基础上对实心转子高速感应电机不同运行工况的转子涡流损耗进行了计算,研究了转子材料和转子结构对转子涡流损耗的影响,并通过与瞬态有限元法计算结果进行对比,验证了方法的有效性。研究结果表明:

1)提出的计算实心转子涡流损耗的半解析方法,能快速计算实心转子高速感应电机的转子涡流损耗,较数值解法提高了计算速度;

2)对于大型开槽实心转子高速感应电机,转子材料应选用相对磁导率较高、电导率较低的材料,有利于降低实心转子内的涡流损耗,相同电导率时转子涡流损耗与相对磁导率具有非线性关系。

3)开槽有端环结构能够降低实心转子内的涡流损耗,本文计算结果表明额定负载运行时有端环结构涡流损耗较无端环结构降低了22.15%。

参 考 文 献:

[1] GERADA D, MEBARKI A, BROWN N L, et al. Design aspects of high-speed high-power-density laminated-rotor induction machines[J]. IEEE Transactions on Industrial Electronics, 2011, 58(8): 4039.

[2] HONG D K, CHOI J H, KIM D J,et al.Development of a high speed induction motor for spindle systems[J]. IEEE Transactions on Magnetics, 2013, 49(7): 4088.

[3] AHO T, SIHVO V, NERG J, et al. Rotor materials for medium-speed solid-rotor induction motors[C]//2007 IEEE International Electric Machines & Drives Conference, Antalya, Turkey. 2007, 525-530.

[4] DURANTAY L, VELLY N, PRADURAT J. F, et al. New testing method for large high speed induction motors[J]. IEEE Transactions on Industry Applications, 2017, 53(1): 660.

[5] KARMAKER H, GUEDES-PINTO P, CHEN E. et al. High speed MW-rated induction motor drive system[C]//IEEE International Electric Machines and Drives Conference (IEMDC), Miami, FL, USA. 2017, 1-6.

[6] AHRENS M, BIKLE U, GOTTKEHASKAMP R, et al. Electrical design of high-speed induction motors of up to 15MW and 20000 rpm[C]//International Conference on Power Electronics Machines and Drives, Sante Fe, NM, USA. 2002, 381-386.

[7] GESSESE Y, BINDER A. Axially slitted, high-speed solid-rotor induction motor technology with copper end-rings[C]//International Conference on Electrical Machines and Systems, Tokyo, Japan. 2009, 1-6.

[8] GESSESE Y, BINDER A. Analysis of the effect of radial rotor surface grooves on rotor losses of high speed solid rotor induction motor[C]//Power Electronics Electrical Drives Automation and Motion (SPEEDAM), Pisa, Italy. 2010, 1762-1767.

[9] 张凤阁, 杜光辉, 王天煜. 高速电机发展与设计综述[J]. 电工技术学报, 2016, 31(7): 2.

ZHANG Fengge,DU Guanghui, WANG Tianyu. Review on development and design of high speed machines[J]. Transactions of China Electrotechnical Society, 2016, 31(7): 2.

[10] GERADA D, MEBARKI A, BROWN N L, et al. High-speed electrical machine: technologies, trends, and developments[J].IEEE Transactions on Industrial Electronics,2014,61(6):2952.

[11] OGUZ A. H, GLBAHCE M. O, KOCABAS D. A. Design and optimization of an axially-slitted high-speed solid rotor induction motor[C]//2015 9th International Conference on Electrical and Electronics Engineering (ELECO), Bursa, Turkey,2015:568-573.

[12] MCGUINESS D T, GULBAHCE M O, KOCABAS D A, et al. A performance comparison of different rotor types for high-speed induction motors[C]//2015 9th International Conference on Electrical and Electronics Engineering (ELECO), Bursa, Turkey,2015, 584-589.

[13] YANG Jiangtao, YE Caiyong, LIU Gang, et al. Research on the no-load rotor eddy loss of a high-speed pulsed alternator[J]. IEEE Transactions on Plasma Science, 2017, 45(7): 1213.

[14] QAZALBASH A A, SHARKH S M, IRENJI N T, et al. Rotor eddy loss in high-speed permanent magnet synchronous generators[J]. IET Electric Power Applications, 2015, 9(5): 370.

[15] FANG Haiyang, QU Ronghai, LI Jian, et al. Rotor eddy-current loss minimization in high-speed PMSMs[C]//Energy Conversion Congress and Exposition (ECCE), 2016 IEEE. Milwaukee, WI, USA. 2016, 1-8.

[16] 高鹏飞, 房建成, 韩邦成. 高速永磁电机的转子涡流损耗分析[J].微电机, 2013, 46(5): 5

GAO Pengfei, FANG Jiancheng, HAN Bangcheng. Analysis of rotor eddy-current loss in high-speed permanent magnet motors[J]. Micromotors, 2013,46(5):5.

[17] HUPPUNEN J. High-speed solid-rotor induction machine-electromagnetic calculation and design[D].Finland, Lappeenranta University of Technology, 2004.

(編辑:刘素菊)