轻量化层叠式电子设备的振动分析

2019-10-21石进峰夏思宇

石进峰, 王 炜, 夏思宇, 辛 伟

(中国科学院 西安光学精密机械研究所, 西安 710100)

在航天产品中,电子学产品始终是最重要的环节之一。作为电子元器件的安装基板,印制电路板(Printed Circuit Board,PCB)一般安装在相应的结构框架上,依次组装成一个电子学箱体(设备)安装在载荷或舱体平台上,在发射过程中经受严酷的力学环境考核。抑制电路板在力学环境下的加速度响应,避免其上电子元器件封装的失效,对航天器成功发射是至关重要的,也是电子学箱体结构设计和优化的关键环节[1-2]。

对电子学箱体而言,其主要受发射段力学环境中随机振动的影响[3]。在以往的航天型号任务中,结构设计师仅凭电子学设计师对重要元器件的加固要求进行PCB安装框架的主观设计。不同元器件及不同布局对应PCB的力学参数有较大的差异[4-5],因缺少试验数据,对其力学参数取值有较大的偏差,导致分析计算不能准确预测响应结果,对元器件的封装、点胶加固工艺也不能起到很好的指导作用;且因试验过程中很少在电路板上粘贴测量传感器,从而无法获取不同类型电路板的真实响应值,导致试验结果无法有效的修正有限元模型[6-7]。

电路板仿真模型的准确性直接影响分析时的响应结果。Steinberg[8]的“电子设备振动分析”被认为是研究 PCB动力学特性的经典著作之一。Barker等[9-10]研究了 PCB 的建模方法。Ptarresi等总结了PCB的建模方法并提出了五种方案。Lee等针对不同类型和尺寸的元器件,给出了其质量和刚度的等效放大倍数。Amy等[11]利用蒙特卡罗灵敏度分析法分析了电路板的简化模型与其响应放大倍数的关系。

对经受振动冲击的电路板,一般用两阶段物理失效法来预测其可能的机械故障,第一阶段:给定一些假设,结合有限元模型预测电路板的振动响应;第二阶段:根据一系列的失效准则,判断电路板上的元器件能否经受相应的变形或加速度[12]。本文主要针对第一阶段开展相应工作,对安装在金属框架上的电路板组件建立等效模型,通过分析大量试验数据,获取等效模型关键参数的取值范围,对产品关键元器件的响应进行有效预测,为其设计提供参考依据。

1 PCB建模方法

预测电路板的振动响应是比较困难的,因元器件附着在电路板上,且其大小、位置与附着方式也不同。一般而言,附着元器件增加电路板的有效质量和刚度。理论上,可以通过建立电路板和各个元器件的详细模型来预测其响应结果,但其需要花费大量的时间精力去建立模型和求解计算,且部分元器件的有效力学参数无法直接获取,因此实际中很少使用该种方法[13-14]。建立简化的有限元模型,元器件对电路板力学参数的贡献主要体现在弹性模量和密度上,通过等效的方法对有限元模型进行修正可以快速准确的预测其响应结果。

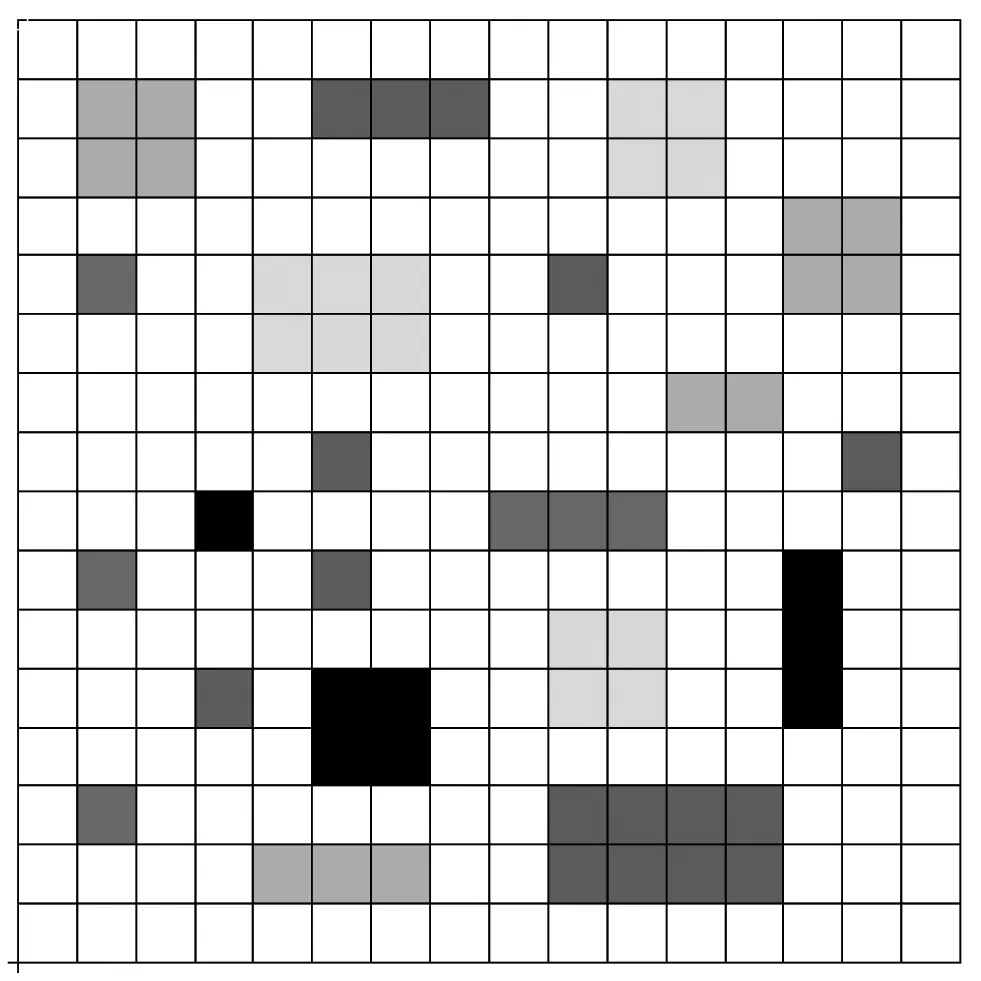

在力学分析中,电路板的模型简化主要是元器件的等效处理。常见的方法有“区域等效”和“全局均分”。区域等效,是将元器件的力学参数等效到电路板模型的相应位置上,如图1所示。全局均分,即将元器件的质量、刚度均分到整个电路板上,电路板的等效刚度为元器件弹性模量的面积加权平均值。

(1)

式中:Eglobal为电路板的等效刚度;Ei和Ai分别为第i个元器件的弹性模量和安装面积;Atotal为整个电路板的面积。

图1 局部等效模型

航天电子产品研制周期普遍较长,部分元器件的种类、布局和焊接工艺随着结构的设计、电路设计需求、电磁设计要求等有较大的改变。在前期的设计工作中,要求仿真分析快速的预测设计方案中元器件的振动响应值,提供优化设计方案。“区域等效”法有较大的局限性且效率低下,“全局均分”能够满足航天产品的特殊设计要求,但其无法直接体现质量和体积较大元器件的响应,且有较大的误差。本文对“全局均分”法进行分析讨论,对引起误差的参数进行统计分析,最终确立精度较高的PCB板分析模型。

2 PCB抗振结构设计

2.1 基本原理

在电路板抗振方面,Steinberg在总结大量试验数据的基础上,提出了相应的计算公式,两边固定支撑电路板的周期激励最大响应幅值为

(2)

式中:fn为电路板的固有频率;Gout为电路板最大幅值处的加速度;Gin为激励加速度。

由式(2)可知,在外部激励不变的情况下,电路板的响应幅值Amax与其固有频率fn的3/2次方成反比,即提高电路板的固有频率可降低响应幅值。因此,对电路板组件优化设计的主要措施就是改变其固有特性以避开共振,同时提高其固有频率,以减小响应幅值。

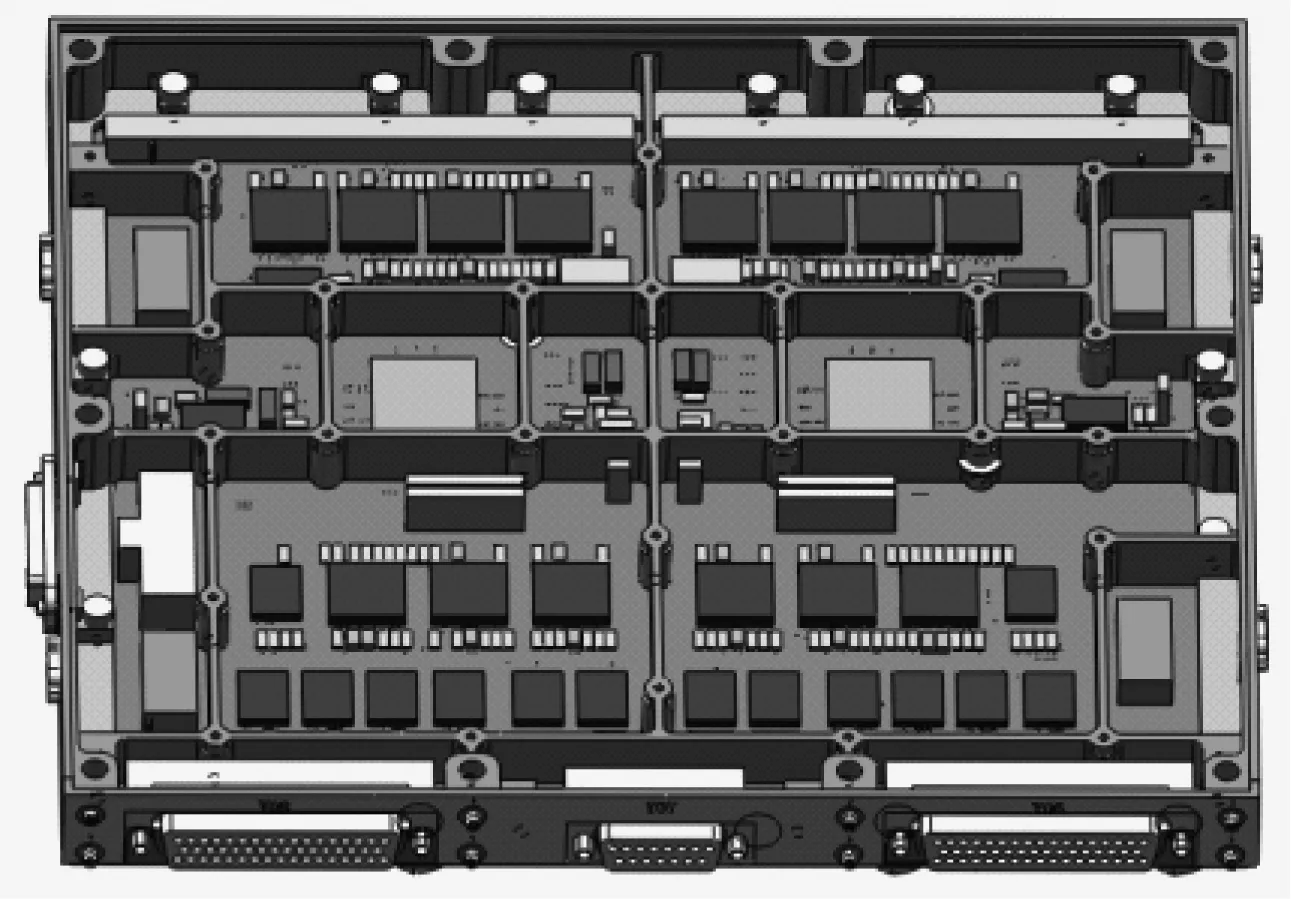

典型的航天电子设备一般都是将电路板安装在金属支撑框架上,如图2所示。其可以有效的增加电路板组件的刚度,即提高电路板组件的固定频率,从而满足电子设备的频率要求、降低产品在静载和低频动载下的变形,以保证电子设备能经受动力学环境设计要求。

图2 典型电路板组件

对于简支的矩形板,在受到垂直方向的载荷时,根据其变形曲线的三角级数关系,可知其固有频率方程为

(3)

对于如图2所示的四边简支、有加强筋的典型PCB组件,其固有频率方程为

(4)

式中:ρ为单位面积的质量;a、b分别为电路板X、Y向的尺寸;MX、MY为电路板组件沿X、Y轴的抗弯刚度;MXY为电路板组件的扭转刚度。

2.2 抗振设计

对安装在箱体结构中的PCB而言,垂直板面方向的随机振动对其影响最大,是结构设计与优化分析中需要重点关注的力学环境。降低电路板上的力学响应主要采取两种措施:一是通过减振措施降低电子设备的力学输入值;一是加强电路板组件刚度从而降低电路板的响应放大倍数[15-16]。

对电子设备安装处进行减振设计,降低输入从而减小电路板的响应值,是最直接有效的措施。航天电子设备往往体积小、功耗大,且大多安装在舱内,利用安装面进行传到散热是其主要散热方式。常用减振方法是在安装处设置橡胶垫等阻尼材料,其导热率低,与舱内电子设备的散热需求相矛盾。

由式(4)可知,在结构形式已定的情况下,加强筋的尺寸及布局形式是影响PCB组件固有频率的关键因素。在降低电路板随机振动响应方面,电路板上的加强筋通常将提高能快速减小动态位移的固有频率,因为位移与固有频率的平方成反比。对于有多条加强筋的电路板,如图3所示。必须核算每一区域(被加强筋分割)的固有频率,使其高于包括加强筋在内的整个电路板组件的固有频率。

图3 电路板加强筋方案

质量和体积是航天产品方案设计中重点考核的参数之一,因此针对通过加强筋增加电路板组件的刚度从而降低其振动响应的方法,须优化加强筋的结构形式,以满足产品的质量约束条件。

3 影响因素分析与试验验证

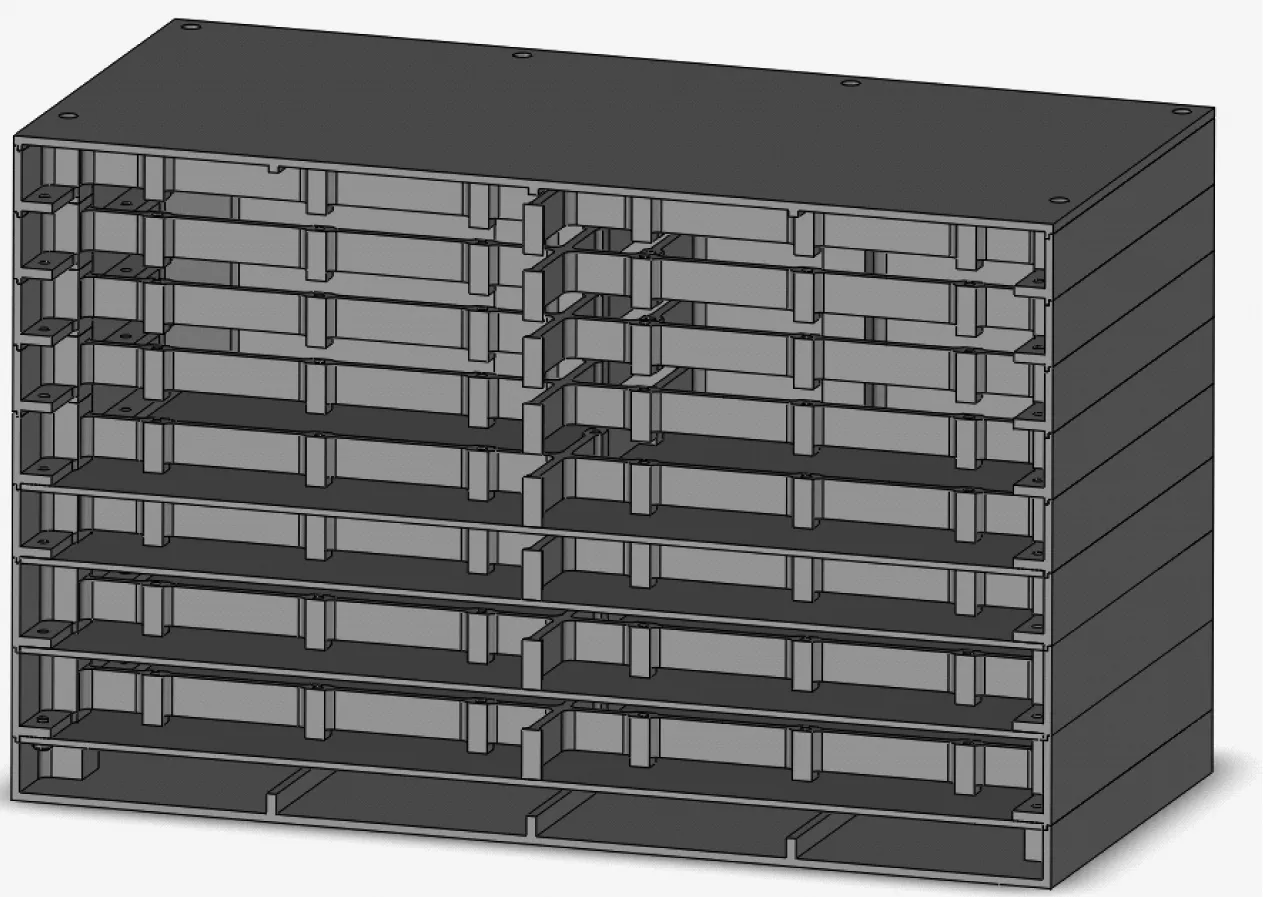

轻量化层叠式电子学箱体,由图2所示的电路板组件依次叠加以及底板和顶板组成,如图4所示。其特点是电路板质量远大于金属框架的质量。分析结果显示:电路板随机振动响应值与电路板力学参数、加强筋结构形式、螺钉连接数量等参数有关。

图4 层叠式电子学箱体

对各向同性、参数确定的金属框架以及螺钉连接的边界模拟,有限元仿真分析有较高的准确度。因此加强筋的结构形式、螺钉连接数量对PCB振动响应的影响可通过仿真分析进行准确评估,此处不再详细阐述。下文主要对电路板的弹性模量E和阻尼系数C进行分析讨论。

为获取更有意义的统计数据,分别进行了不同状态电路板的垂直板面方向的扫频试验和随机振动试验,其中电路板的状态主要包括:① 裸板(有布线但不含元器件)16块;② 真实电路板16块;③ 电路板与不同类型框架组合。试验所用电路板均为航天型号常用布局类型电路板,具有一定的代表意义。

3.1 弹性模量E

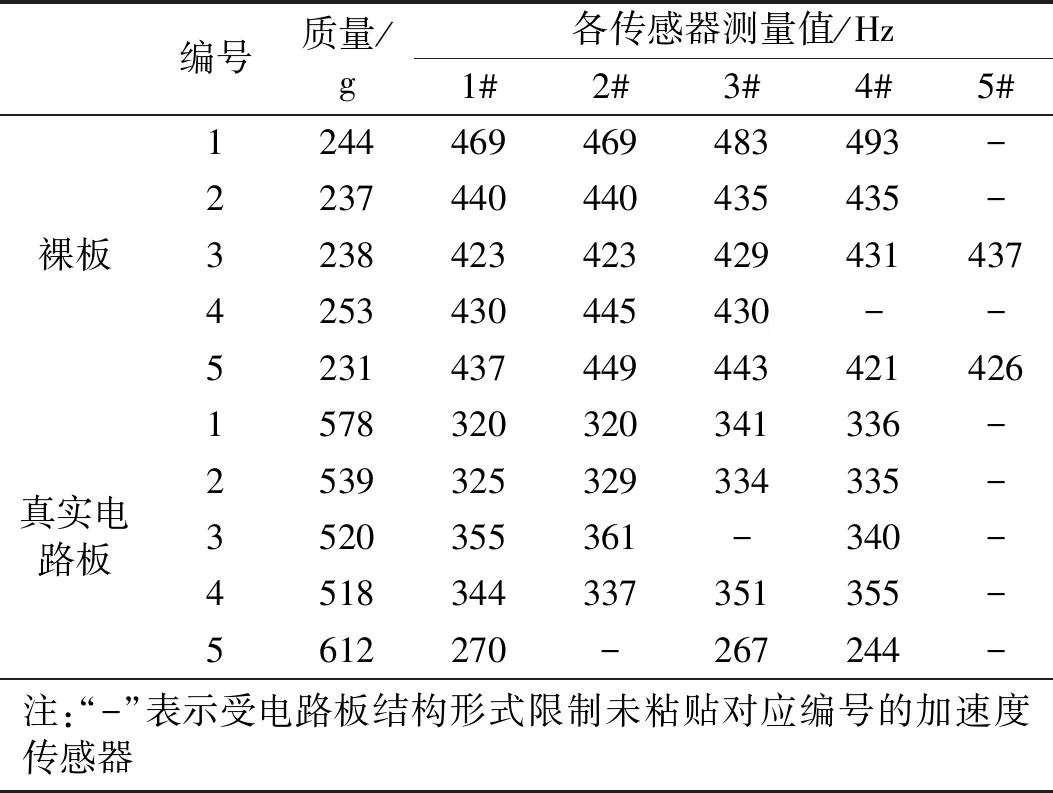

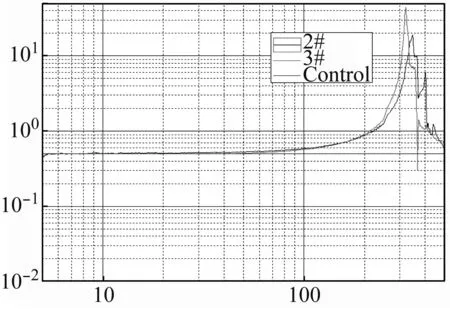

试验所用电路板尺寸约为240 mm×220 mm×2 mm,各个裸板的质量约为230~260 g。由式(2)可知,其基频主要与弹性模量E和质量m有关。作为验证对照组,对某真实电路板设置了配重模拟板:裸板与真实板相同,元器件用不锈钢块代替,与裸板螺钉连接。航天用电子设备元器件均设有备份,如图5所示。传感器仅采集其中之一区域,分别为电路板中心处、对称区域的中心处和加强筋的中间位置(真实电路板受元器件布局影响略有调整)。扫频数据和曲线如表1、图6所示。篇幅所限,仅给出部分数据。

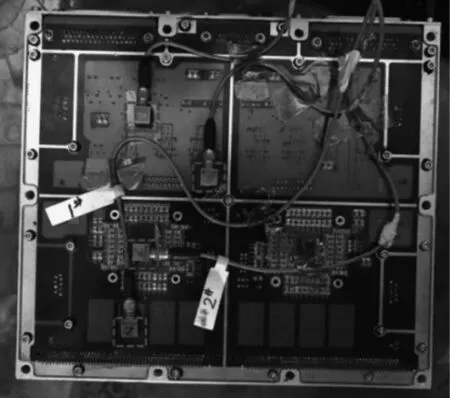

图5 振动试验

表1 试验数据

图6 真实电路板扫频曲线

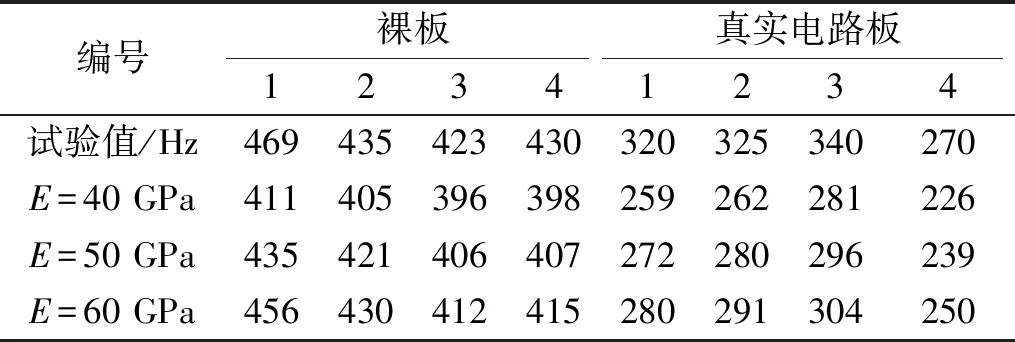

按照“全局均分法”建立电路板组件的有限元模型,对电路板弹性模量E取不同值,进行模态分析,分析结果与试验值进行对比,结果如表2所示。

表2 数据对比

由表2可知:对裸板而言,随着E的增大,分析结果与试验值误差逐渐减小,当E=60 GPa时,误差小于5%;对真实电路板,随着E的增大,计算值增幅越来越小,即使取E=110 GPa(与钛合金相当),其结果与E=60 GPa的结果也相差无几,与试验值偏差约为10%~15%。

可以确定常用电路板裸板的弹性模量值约为45~60 GPa;结合配重电路板、真实电路板的分析结果,考虑航天产品安全系数要求,分析计算取E=50 GPa。

3.2 阻尼系数C

本文利用MSC.Nastran进行随机振动仿真分析,在结构形式(刚度)、质量、弹性模量等参数已确定的情况下,响应结果仅与阻尼系数C有关。电子设备主要由电路板和铝合金框架组成,铝合金的材料参数均已确定,因此,电路板的阻尼系数是影响其动力学响应的唯一因素。针对随机振动响应结果中的均方根加速度以及基频处的功率谱密度,不同C值的计算结果与试验结果进行对比。

3.2.1 裸板

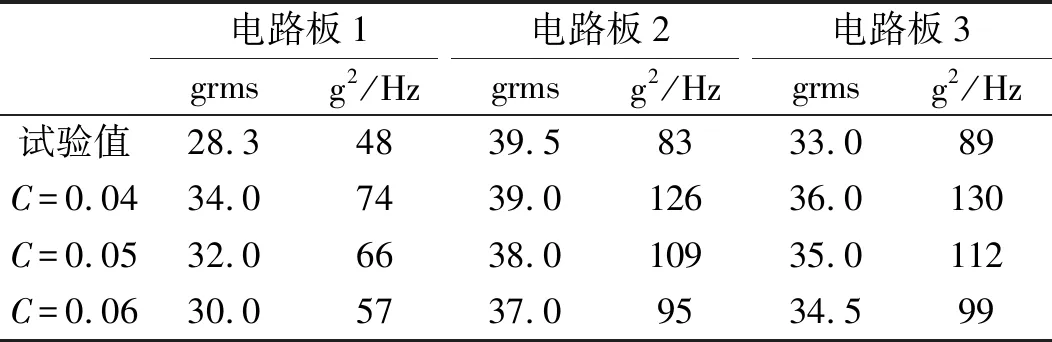

对20种状态裸板(16块电路板与3种类型框架的组合)进行随机振动试验。分析时铝合金的阻尼系数取0.03,电路板的弹性模量取50 GPa,阻尼系数分别取0.04、0.05、0.06,考虑框架加强筋的对称性,因此主要对比电路板分隔区域中心点的响应,将分析结果与试验值对比,如表3所示(仅列出部分数据)。其中grms和g2/Hz为均方根加速度和功率谱密度值单位。

表3 随机振动数据对比

电路板裸板组件中,电路板质量约为0.24 kg,铝合金底板和框架质量为0.91 kg。电路板在整个组件中所占比例较低,因此电路板阻尼系数的变化对其随机振动响应值影响较小。

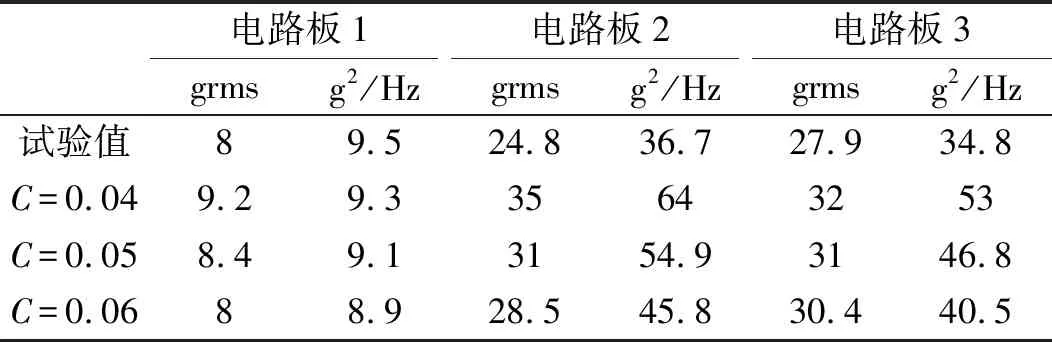

3.2.2 真实电路板

对24种状态真实电路板(16块电路板与3种类型框架的组合)进行随机振动试验,分析时暂不考虑元器件对电路板刚度的贡献,其E、C的取值与裸板相同。将分析结果与试验值对比,如表4所示(仅列出部分数据)。

表4 随机振动数据对比

真实电路板质量约为0.62 kg,铝合金底板和框架质量为0.91 kg。结合试验数据可知,电路板的阻尼系数C取0.05~0.06时,分析结果与试验值较接近。针对航天类产品,考虑安全系数要求,分析计算时取C=0.05,若电路板质量远大于框架质量的情况,阻尼系数可取0.055~0.06。

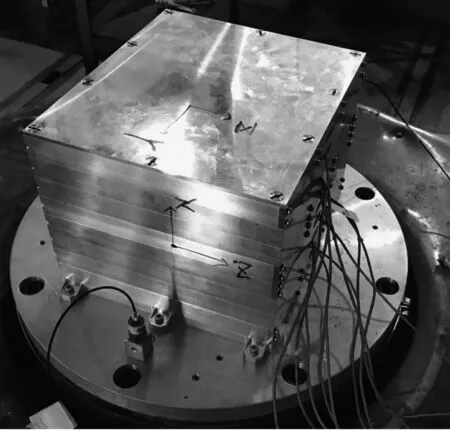

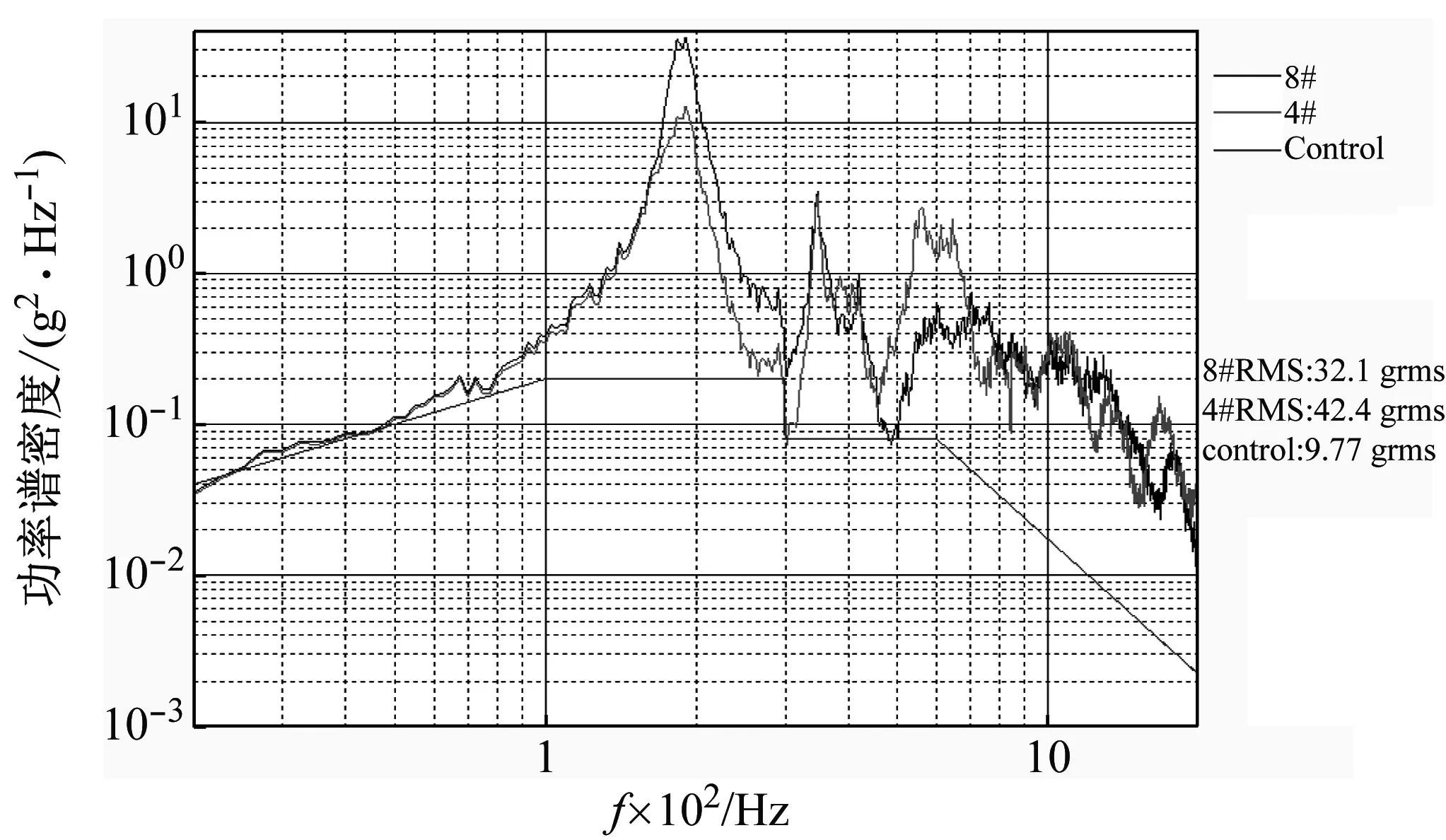

3.3 试验验证

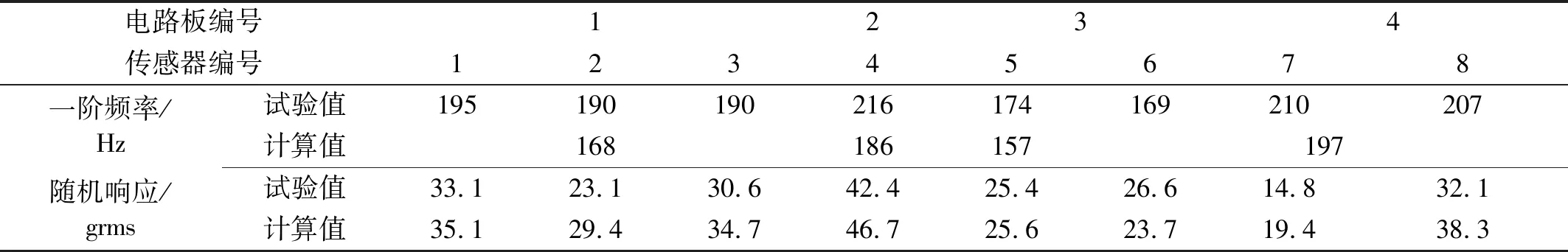

验证试验为某航天型号视频处理箱,根据实际情况在各电路板上设置了加速度传感器,其试验状态和部分测点的随机响应曲线,如图7所示。电路板E、C分别取50 GPa、0.05,对其垂直板面方向的扫频试验和随机振动试验结果与计算结果进行对比(试验数据和分析结果显示其侧向基频远大于垂向基频,试验结果显示侧向随机响应放大倍数均小于3,由于框架止扣对侧向刚度和响应结果有影响,本文对此不做讨论),如表5所示。

(a) 试验状态

(b) 随机振动试验曲线

表5 验证试验数据对比

由表5可知,模态分析所得的各电路板(不同区域)基频均小于试验值,误差小于15%;随机响应的分析值除个别测点外均大于试验值,误差小于18%。尽管分析结果与试验结果有较大误差,但从工程应用角度来看,特别是航天产品,考虑其安全裕度要求,这种误差对工程应用是有利的。验证试验证明了针对“全局均分法”,电路板的等效力学参数应用到工程分析计算中的合理性。

4 结 论

(1) 航天电子产品抵抗发射段力学环境的能力直接影响任务成功与否。有限元模型是动力学分析的关键,针对电路板建模的“全局均分法”,结合大量试验数据和分析计算得出了影响计算结果的各参数的合理取值范围。

(2) 应用该计算方法,对某视频箱进行了分析,分析结果与试验值对比,尽管存在一定误差,但满足工程设计要求,其计算过程简单、快捷,能在设计阶段快速预测关键元器件的动力学响应,为设计提供参考依据,是有效的计算方法。