金相分析在YG类硬质合金中的应用

2019-10-21朱二涛张久兴杨新宇羊建高潘亚飞

朱二涛 ,张久兴 ,杨新宇 ,羊建高,潘亚飞

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.湖南顶立科技有限公司,湖南 长沙 410118)

硬质合金俗称为“工业的牙齿”[1],由于其具有高强度、高硬度、高耐磨性、低的热膨胀系数、高的弹性模量以及良好的化学稳定性[2-3],使其在现代工具材料、耐磨材料、耐腐蚀和耐高温材料等方面占据着重要的地位,在国民经济各领域被广泛应用于拉丝模具、机械加工、材料切割、矿用钻头、耐磨耐腐蚀零件以及结构部件等[4-9]。

硬质合金的性能受到诸多因素的影响,包括操作人员、设备、物料、环境、生产过程等因素。硬质合金的损坏,往往由于合金显微组织结构中存在缺陷,导致合金性能降低。金相检验通常用于分析合金组织结构缺陷、钴层厚度及晶粒度大小,组织结构缺陷包括A、B、C类孔隙度,η相,分层,未压好,污垢,裂纹,脏化,个别异常长大WC晶粒,较多WC粗晶,WC聚集,钴池,混料,欠烧等。通过分析合金组织缺陷的类型,判断产生主要缺陷原因,从而尽量避免缺陷,提高合金的性能。通常缺陷是由于原料粒度、成分,生产过程中的异物的引入,设备工艺参数控制及生产过程中工艺参数的控制不当等因素引起[10],降低合金的综合性能。

关于金相在YG类硬质合金中的应用及形成缺陷的原因、缺陷的分类及归类总结文章鲜有报道。文章将基于多年大量的试验及生产过程中制备得到YG类硬质合金,将制备YG类硬质合金采用重光MA3000金相显微镜分析合金的各种显微组织缺陷,特别是标准金相图片未拍摄的个别异常长大WC晶粒、较多WC粗晶、WC聚集、钴池、混料、欠烧等金相图片分析,系统性的归纳总结形成各种缺陷的原因,并列举大量缺陷图片,从而有助于研究人员及生产者通过金相分析判断合金产生缺陷的原因,从而提高硬质合金的性能。

1 试样制备

1.1 试样的打磨

粗磨的目的是将合金的表皮剥掉,露出内部组织,表皮剥去厚度不少于2 mm。即把镶料时露出表面的部分完全磨掉。粗磨是在砂轮机上进行,选用0.18~0.25 mm粒度,硬度R2绿色碳化硅砂轮,粗磨前要对砂轮进行仔细检查,检查砂轮有无裂纹,有无崩块。

1.2 试样的镶嵌

在镶嵌前,每批合金都要在砂轮上磨出特定记号以相互区别。试样镶嵌时,在镶样底板,通常采用一块小瓷砖板,放一个内径90 mm、厚2 mm的锥形垫圈,围绕垫圈将试样从外向内摆成同心圆,试样之间稍留间距,然后将料盘套在垫圈上,将预先熔化的硫磺注入料盘,待硫磺凝固后,用自来水充分冷却,每个料盘可镶十几个至二十多个试样。

1.3 试样的粗磨

研磨剂为W50绿色碳化硅粉,用自来水调成糊状。料盘研磨完后用自来水冲洗干净。

1.4 试样的精磨

化学机械磨光时,高锰酸钾受热分解:2KMnO4高锰酸钾分解放出的[O]使合金中的硬质相WC氧化成钨酸:H2WO4+CO2↑。生成的钨酸附在磨盘上,结构疏松、很容易被氧化铝磨盘磨掉,同时从高锰酸钾中分解出来的KOH与钨酸作用,生成易溶于水的钨酸钾:

1.5 试样的抛光

在抛光工序中,磨片上保留有一层极薄的氧化膜,必须在抛光工序中把这层氧化膜去掉,使磨片成为无划痕和无划伤的光亮镜面。在250型磨片机毛呢磨盘上进行,毛呢上加少许粒度为1~1.5 μm的油溶人造金刚石研磨膏,用乳胶管将玻璃瓶中贮存的中性变压器油缓慢滴到磨盘上,抛光时间约15~30 min,此时磨片成为光亮的镜面,用100倍显微镜检查,很清晰地看到孔隙黑点和石墨夹杂。

2 金相在YG硬质合金分析中的应用

2.1 孔隙度

孔隙度一直以来都是判定硬质合金质量好坏的重要标志,孔隙的存在降低了合金的强度及其他的使用性能,孔隙的大小作为硬质合金性能的重要判定依据。孔隙度采用标准图片与显微镜照片在放大100倍下进行比较来评定,常见的孔隙主要分为A类孔、B类孔及C类孔。

2.1.1 A类孔隙的形成原因

在未浸蚀的磨片上具有清晰界限,磨面上孔隙的最大尺寸定为孔隙的大小。通常把小于或者等于10 μm的孔隙标定义为A类孔,试样的磨面放大100倍与标准图片进行对比,分为A02、A04、A06、A08四级及未发现孔隙称为A00。

图1为A类孔隙度在100倍下的标准图片,图2为放大100倍拍摄合金中存在的A类孔隙度,通常行业中把硬质合金中存在的A02类孔隙度属于正常现象。因为合金中的孔隙度为相对概念,粉末冶金的制备材料的特性决定合金在烧结过程中不会达到100%相对致密,伴随着一定量的孔隙度。

图1 A类孔隙度标准金相图片Fig.1 Metallographic images of class A standard porosity

形成A类孔隙的主要原因为(1)烧结工艺:当烧结温度低、保温时间短,烧结过程中伴随晶粒长大及温度梯度,导致中心部残留微孔;当烧结温度过高、保温时间较长,晶粒长大的同时,边部晶粒异常长大,导致边部存在黑形的A类孔。(2)氧含量过高:通常真空烧结中的碳-氧平衡及氢气烧结过程中的碳-氧-氢平衡,将压坯中的氧以气体形式排除,氧含量过高不能完全排除,使合金中形成孔隙。引起氧含量过高的因素很多,主要包括原料中的氧含量过高、湿磨时间过长、粉末干燥过程中的增氧等。(3)超细合金中,湿磨产生的微粉,阻止气体排放。(4)钴相分布不均匀:硬质合金烧结过程中钴相的熔点低,钴相迁移黏结WC颗粒,钴相不均匀流动将导致合金中孔隙不能完全封闭。引起钴相不均匀原因有粉末中钴相的粒度不均、湿磨时间短等。(5)压制密度不够:压坯密度低,烧结过程中晶粒长大及液相不能完全填充孔隙,导致合金中存在微孔。(6)掺成型剂不均匀:成型剂成分一般为碳-氢化合物,成型剂不均匀导致碳含量的不均匀,使合金烧结过程中出现液相的温度不均匀,产生过烧或欠烧。(7)压坯粉末中过微粒的碳:合金中微粒的碳将导致合金渗碳,通常在合金制样过程中碳孔脱落,形成微孔。(8)合金制样:夏天因为温度较高,表面容易形成灰斑,在金相显微镜下为微孔。(9)WC内部存在微孔:烧结过程中WC内部的微孔不能闭合及碳化完全,形成WC内部微孔的原因为粉末碳化完全、粉末中杂质元素高。(10)湿磨:湿磨过程中球磨时间过短或过长、固液比不当都将会产生A类孔隙。

图2 拍摄A类孔隙金相图片Fig.2 Metallographic images of class A porosity

2.1.2 B类孔隙的形成原因

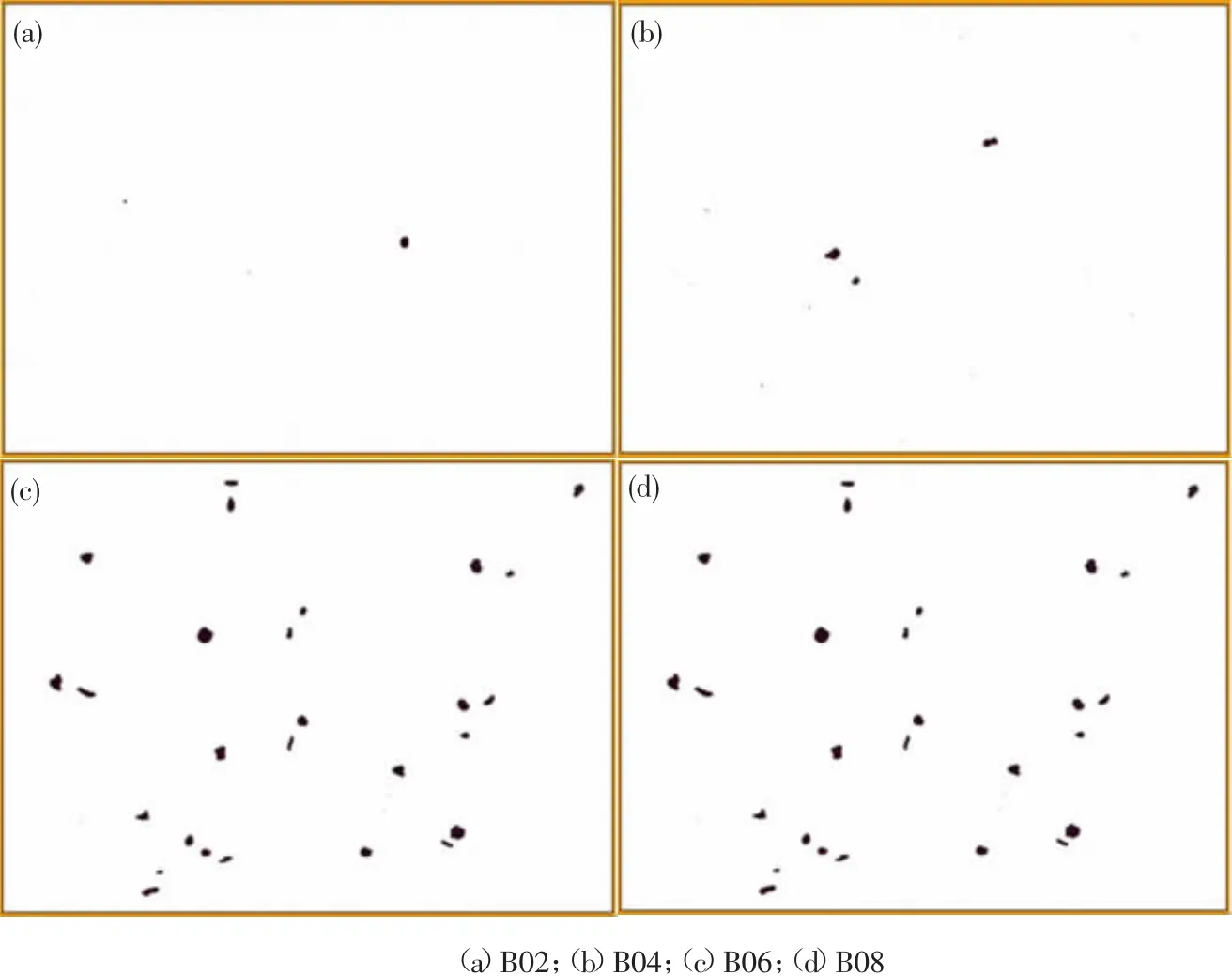

通常把小于或者等于25 μm的孔隙标定义为B类孔隙,试样的磨面放大100倍与标准图片进行对比,分为 B02、B04、B06、B08四级及未发现孔隙称为B00。

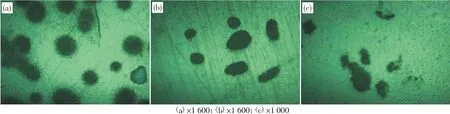

图3为B类孔隙度在100倍下的标准图片,图4为放大100倍拍摄合金中存在的B类孔隙度。

形成B类孔隙的主要原因有(1)烧结工艺:包括欠烧、过烧及烧结工艺不当;(2)压坯的压实密度低;(3)原料杂质元素高,物料氧化、脏化;(4)掺成型剂不均匀;(5)原料中氧化物的杂质含量过高,被氧化或还原成圆形或者斜形的孔洞,较大的空洞称之为鼓泡,即主要的氧化物为(TiO2、SO2、Al2O3、MgO、Co2O3、WO2、WO3等);(6) 烧结收缩不均匀;(7)混料:包括钴片、硬质合金磨球碎屑。

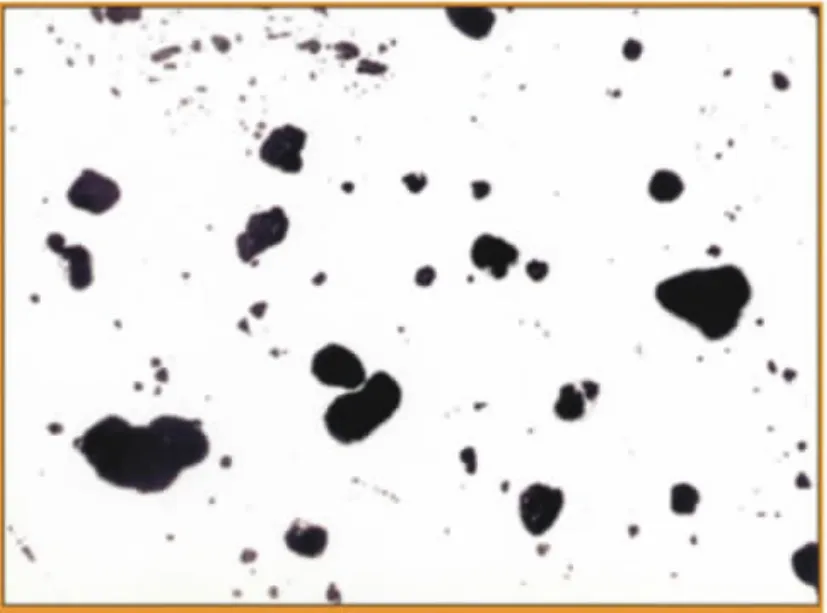

2.1.3 C类孔隙的形成原因

在硬质合金中,石墨以点状均匀分布在整个磨片上或以小孔聚集状出现,如果合金从外部渗碳,石墨夹杂可能出现在磨片的边缘。

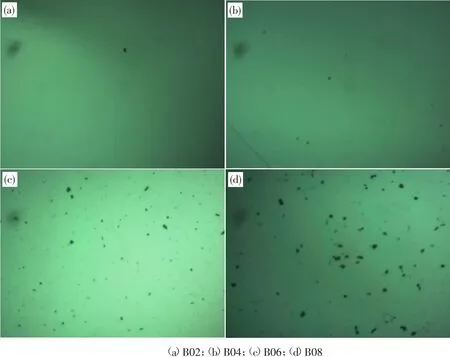

石墨夹杂又称“游离碳”实际上是一种孔隙,国际标准分为 C02、C04、C06、C08四级,未发现游离碳称为C00。

在放大100倍显微镜下,检查未浸蚀磨片的整个磨面后,选取石墨夹杂最多的视场与已知石墨含量的标准显微照片进行比较,以评定磨片的石墨夹杂含量,报出石墨夹杂级别。

图3 B类孔隙标准金相图片Fig.3 Metallographic images of class B standard porosity

图4 拍摄B类孔隙金相图片Fig.4 Metallographic images of class B porosity

图5 为C类孔隙度在100倍下的标准图片,图6、图7为100倍拍摄合金中存在的C类孔隙。

形成C类孔隙的主要原因有[11](1)原材料:WC和其他碳化物碳量比实际碳量高,WC和其他碳化物碳量分析偏低,黏结金属粉末含氧量低;(2)湿磨混料:湿磨介质含有某些不能在干燥中蒸发又不能在脱增塑剂过程降解排除的碳-氢化合物和过多不能挥发的成型剂、增塑剂的影响;(3)掺胶:掺胶量过多,不均匀;(4)压制成型:压坯密度提高,压坯壁厚增大;(5)烧结过程:真空炉脱增塑剂升温速率快、炉内压力高、装炉量大、舟皿距离小,氢气炉脱增塑剂炉温曲线陡、推舟速度快、填料粒度细;(6)预烧及烧结工艺失控:真空、压力烧结舟皿等石墨件挥发量大、涂料渗碳性能强;(7)氢气烧结填料含碳量高、舟皿挥发量大、产品装舟太靠近舟皿。

图5 C类孔隙标准金相图片Fig.5 Metallographic images of class C standard porosity

图6 拍摄C类孔隙金相图片Fig.6 Metallographic images of class C porosity

图7 拍摄C类孔隙金相图片Fig.7 Metallographic images of class C porosity

2.2 η相(脱碳相)形成原因

当合金碳含量不足时就会产生η1相,在未浸蚀磨片上,η1相是发亮的,用10%浓度的赤血盐碱性溶液腐蚀2~3 s后,η1相呈红橙色,腐蚀时间加长,则呈棕红色,最后变成黑色。

脱碳相分为 η1、η2和 η3三种。η1相与 WC+γ 二相区相连,有较宽的均质区,通常把η1相称作η相。η1相为面心立方晶格,相成分为Co3W3C、Co2W4C、Co3W6C。通常按Co3W3C计算,含碳量为1.6%,Co24%,W73.4%,维氏硬度为1 050 kg/mm2,非磁性,是一种稳定化合物,在1 100℃仍不分解,性脆、塑性差,与WC润湿性差。η相的形成消耗了γ相中的W和C溶质,将促使与γ相毗邻的WC晶粒向γ相中补充,以维持η相晶粒的长大,当W和C浓度达热力学平衡时则停止生长。由于η相的形成受γ液相流动的影响,通常具有不同的形状特征。细小的η1相呈树枝状和圆球状,粗大的η1相呈竹叶、菜花、长条和团块状[3,10]。

图8为标准η相金相图片,图9为拍摄η相金相图片。形成η相的主要原因有[11-12](1)原材料:WC碳量和其他碳化物碳量分析偏低,黏结金属粉末氧含量高,其他碳化物碳量低;(2)湿磨混料:湿磨介质含水高,湿磨强度高,湿磨温度高;(3)料浆干燥:料桨真空干燥压力高、温度高,卸料温度高、干燥不充分,料浆喷雾干燥温度高、出料口温度高,振动干燥拔管时间长、卸料温度高、干燥不充分;(4)成型剂:增塑剂的(种类、产地、分子量、保存条件)影响;(5)均匀化处理掺胶:提高筛目数,延长均匀化时间;(6)制粒:加温温度高;(7)混合料贮存:环境湿度和温度高,保存时间长;(8)压制成型:压坯保存时间长;(9)压坯干燥:干燥温度高,干燥时间长;(10)烧结过程:真空炉脱增塑剂炉子泄漏率高、载气湿度大、载气流速大、卸料温度高,氢气炉脱增塑剂填料粒度粗、氢气露点高、氢气流量大;(11)预烧及烧结工艺失控:真空、压力烧结炉子泄漏率高、气体湿度大;氢气烧结气体湿度大,气体流量大、填料粗、舟皿湿度大。

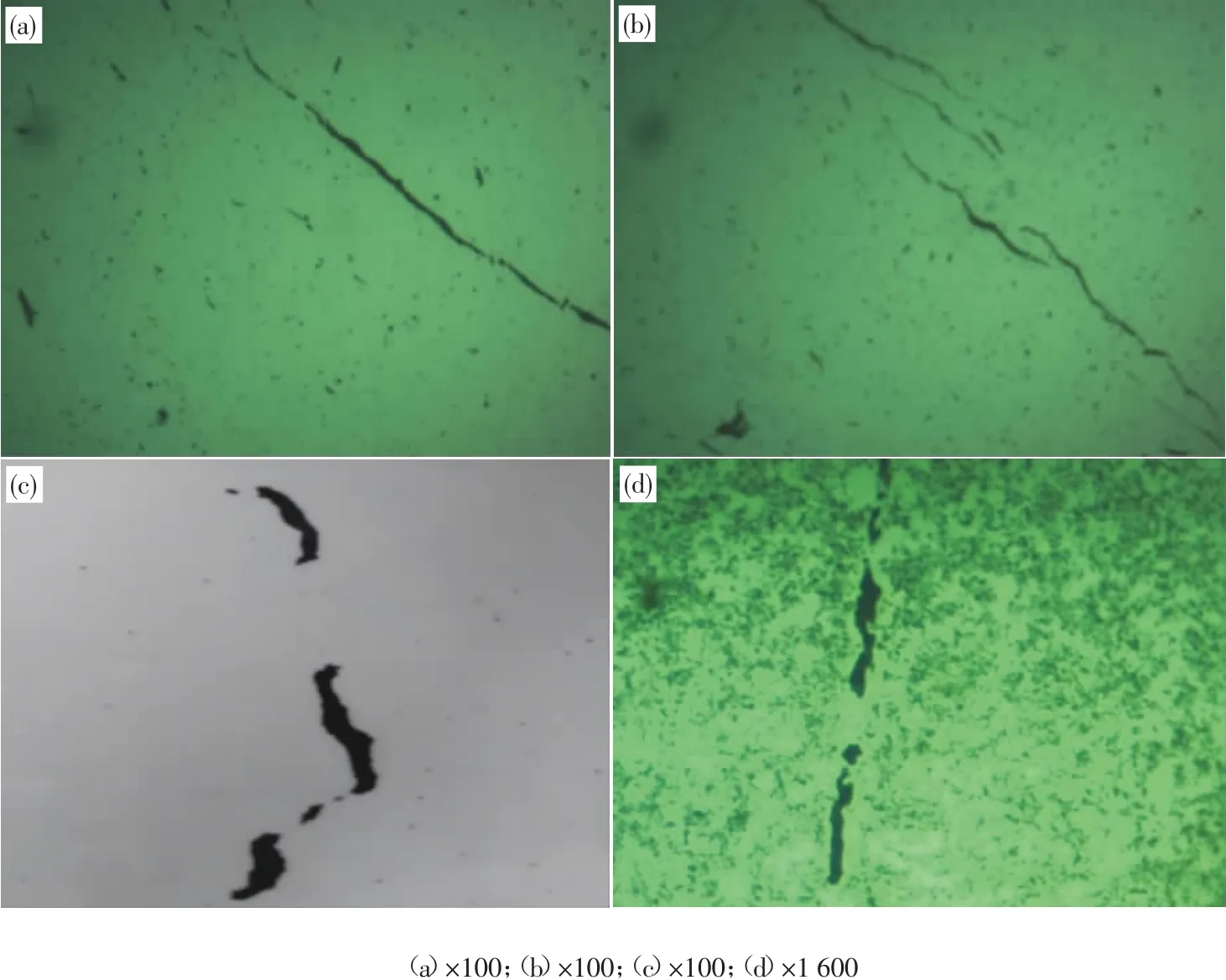

2.3 分层形成原因

在100倍显微镜上观察未浸蚀的磨面,试样磨面上与边缘平行或与棱角呈45度处,有深入合金内,边界圆滑,连续或断续的裂痕,此现象称为分层。检测时,报其总累积长度,并注明其部位。一定要判断孔洞是否在分层裂缝的走向线上,如不在,则判断为孔洞。

图10为分层的标准金相图片,图11为拍摄分层的金相图片。形成分层的主要原因有[13]:(1)混合料钴含量低,氧含量高;(2)碳化物硬度高;(3)粉末或物料粒太细;(4)成型剂太少或分布不均匀;(5)混合料过湿或过干;(6)压制压力过大,速度快;(7)单重过大;(8)压块形状复杂;(9)模具光洁度太差;(10)台面不平;(11)上下冲头不平;(12)掺成型剂温度过高。提高压块强度,减少压块内应力和弹性后效是解决分层的有效方法。

图11 拍摄分层的金相图片Fig.11 Metallographic images of layered

2.4 未压好形成原因

在100倍显微镜上观察未浸蚀的磨面,发现沿边角部分的大裂缝,沿着制品的边缘或者对角状似断续延伸,用目镜测微尺测量其长度。如果在磨面上的某个部位发现孔隙集中,且呈三角形或其他不规则形状,则判为未压好。试样磨面上,有边缘光滑大小不等孔洞或B类孔隙聚集于某个部位,主要集中于合金刀尖部位,孔洞多呈飞鸟形状或三角形。

图12为未压好的标准金相图片,图13为拍摄未压好的金相图片。形成未压好的主要原因有[14]:(1)压制压力不够;(2)混合料太硬;(3)混合粒过粗;(4)物料松装太大;(5)料粒在模腔中分布不均匀;(6)单重偏低;(7)磨具收缩系数过大。

图12 未压好的标准图片Fig.12 Metallographic images of uncompressed standard

2.5 污垢形成原因

试样经抛光后在100倍下观察,尺寸大于或等于40 μm,形状不规则但边缘清晰的黑色孔洞称为污垢。是在混料和压制工序中带入的灰尘或其他脏物,于烧结后收缩留下的缩孔。试样抛光面上所有的污垢总长度称为污垢度。每一个污垢均应测量其最大长度的尺寸。

图14为污垢的标准金相图片,图15为拍摄污垢的金相图片。形成污垢的主要原因有:(1)原材料的脏化;(2)混合料中混入土、沙子、金属异物等杂质;(3)压制工序中带入的灰尘或其他脏物;(4)生产过程中车间的结晶度不高,混入的异物;(5)生产过程中由于工人操作不当,将异物引入;(6)生产过程中由设备引入的杂质异物;(7)金相制样操作不当,表面引入异物。

图13 拍摄未压好的金相图片Fig.13 Metallographic images of photographing uncompressed

图14 污垢的标准金相图Fig.14 Metallographic images of dirt standard

图15 拍摄污垢的金相图片Fig.15 Metallographic images of dirt

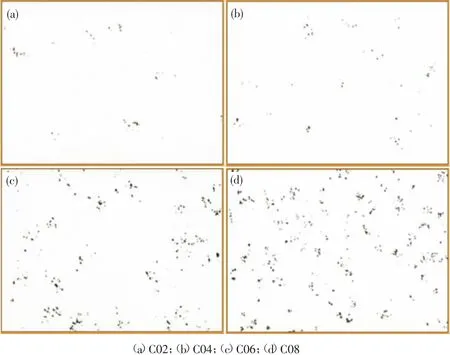

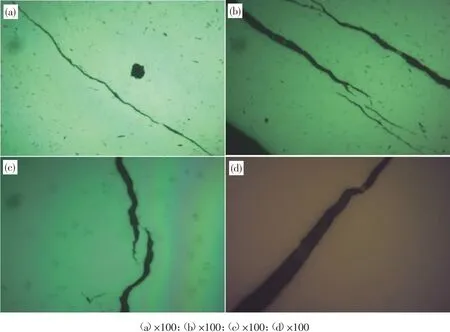

2.6 裂纹形成原因

试样经抛光后在100倍下观察,在试样磨面上,边缘部位有端头稍粗,深入合金内端越来越细,边缘光滑的细长裂痕,高倍显微镜下穿过晶粒度延伸,此现象称为裂纹。检测时,报出有裂纹的长度及多少微米。

图16为裂纹的标准金相图片,图17为拍摄裂纹的金相图片。形成裂纹的主要原因有[10,14]:(1)保压时间短,加压速度快及单次加压;(2)压力过大及单重增加;(3)不合理的模具设计及减少模具厚度;(4)脱模速度降低;(5)成型剂用量减少;(6)物料松装密度低,模腔内部分布不均匀;(7)物料不均匀。由于压块内部的拉伸应力大于压块的抗张强度,压块内部拉伸应力来自于弹性内应力,减少压块内应力和弹性后效是解决分层的有效方法。

图16 裂纹的标准金相图片Fig.16 Standard metallographic images of crack

图17 拍摄裂纹的金相图片Fig.17 Metallographic images of crack

2.7 脏化形成原因

试样经抛光后在100倍下观察,在试样磨面上,在试样的中心部位呈黑色的不规则圆点,称为脏化。

图18为脏化的标准金相图片,图19为拍摄脏化的金相图片。形成脏化的主要原因有[15-16]:(1)氧化块料、氧化颗粒料、废压坯;(2)金属杂质:筛网屑、钴屑;(3)非金属杂质:陶瓷片、玻璃片、装舟填料、灰尘、毛刷屑等;(4)成型剂:未去除的机械杂质,未过滤的凝胶,不均匀的成型剂、老化的成型剂等;(5)自然界的花粉及空气中各种灰分;(6)操作工人人体灰分(头发、皮屑)的落入;(7)烧结前的存放和运输过程中引入杂质;(8)装料、卸料操作不当或工器具没有有效清理。

图18 脏化的标准金相图片Fig.18 Standard metallographic images of the dirty

图19 拍摄脏化的金相图片Fig.19 Metallographic images of dirty

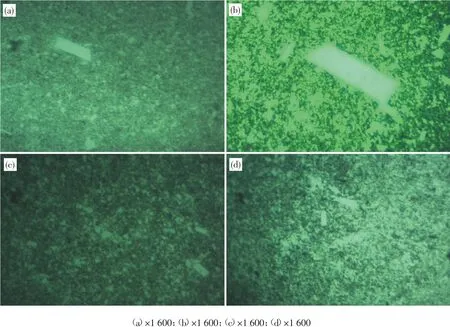

2.8 个别异常长大形成原因

个别异常长大也称为少数粗晶:1 500倍下观察多个视场,有3个及3个以上视场内,有1~2个大于平均晶粒度10倍的粗大晶粒。

图20为拍摄个别晶粒异常长大的金相图片。形成个别异常长大主要的原因有[17-18]:(1)原材料中个别异常粗大的WC晶粒;(2)球磨过程中合金球碎屑掉入;(3)晶粒较细混料过程中抑制剂局部不均匀;(4)混料过程中黏结相混合不均匀,含量低;(5)球磨过程中混料不均匀,局部小颗粒过多;(6)混料过程中碱土金属的混入;(7)混合料中局部碳含量偏高;(8)烧结过程中物料局部与炭黑或涂料接触。

图20 拍摄个别晶粒异常长大的金相图片Fig.20 Metallographic images of individual crystal grains growing abnormally

2.9 较多粗晶形成原因

较多粗晶:1 500倍下观察多个视场,有3个及3个以上视场内,有3个及3个以上大于平均晶粒度10倍的粗大晶粒。

图21为拍摄较多粗晶的金相图片。形成较多粗晶的主要原因有[17-18]:(1)混合料WC粒度和Co粉粒度不均匀;(2)混合料粒度细小,粒度分布不均匀,粒度搭配不合适;(3)混合料中碳含量不均匀,物料氧化;(4)湿磨时间长,球料比搭配不当,粒度粗细不均匀;(5)球磨过程中球磨球大量磨损;(6)抑制剂添加量少,分布不均匀,种类、配比不合理;(7)热电偶位置偏差,烧结温度局部过高,保温时间长,烧结过程气氛不均匀;(8)操作过程中落入灰尘、物料的脏化等。

图21 拍摄较多粗晶的金相图片Fig.21 Metallographic images of the more coarse-grained

2.10 WC聚集形成原因

在1 500倍下观察10个视场,有1~2视场内,某一局部有5个及5个以上粗大WC大于平均晶粒度5倍以上的晶粒聚集在一起,则称为粗大WC聚集。

图22为拍摄WC聚集的金相图片,形成WC聚集主要原因有:(1)原材料及混合料WC晶粒不均匀;(2)混合料中粘结相的分布不均匀;(3)混合料中碳含量分布不均匀或混料;(4)烧结硬质合金中形成钴池;(5)烧结温度、气氛不均匀;(6)压制品未压致密,孔隙大、裂纹长;(7)压制品表面氧化、脏化、灰尘及接触水等。

图22 拍摄WC聚集的金相图片Fig.22 Metallographic images of WC gathering

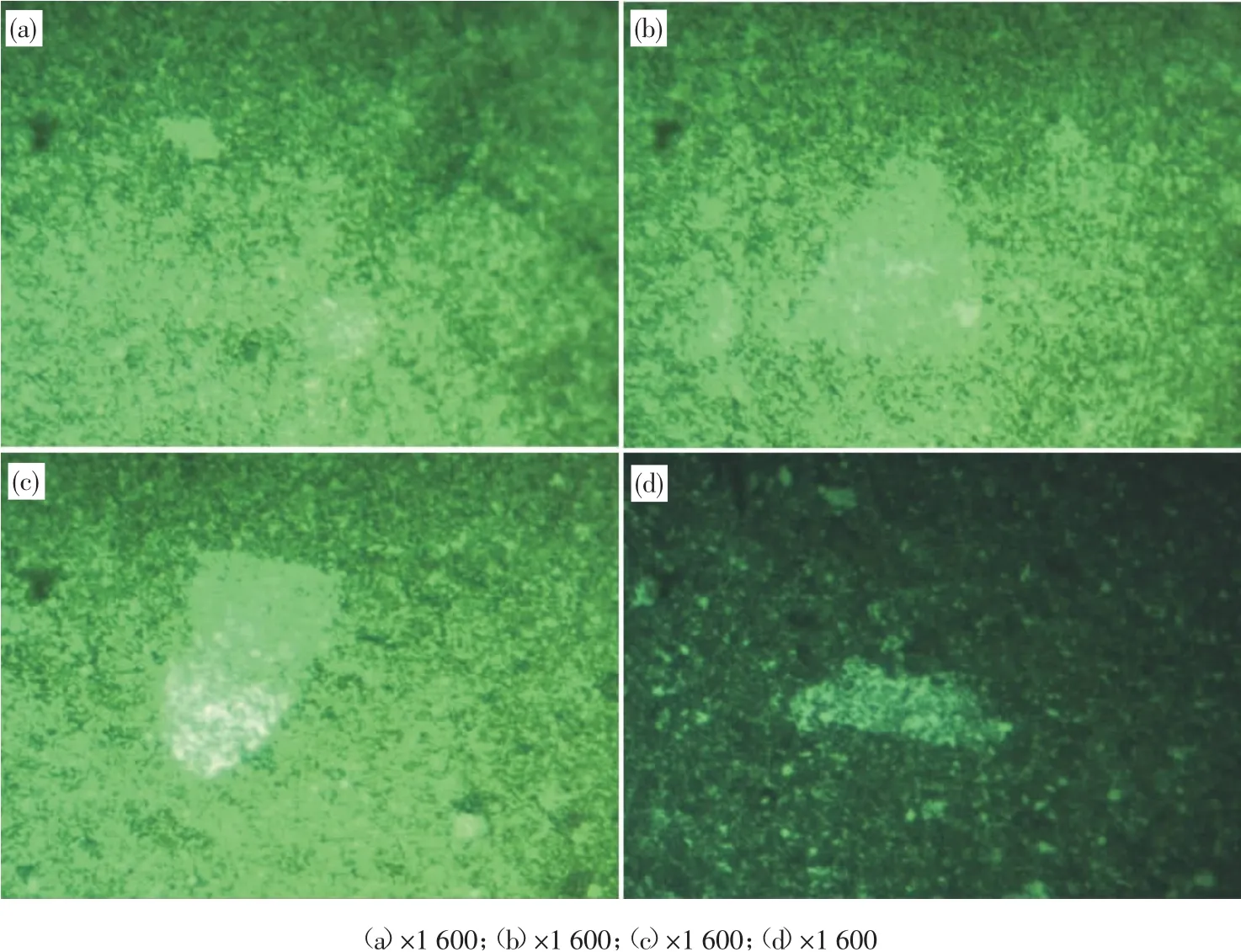

2.11 钴池形成原因

钴池:有钴的聚集体,其厚度是钴相平均厚度的5倍及5倍以上,有4~6个钴的聚集体。轻微钴池:1 500倍下观察多个视场,有3个及3个以上视场,有1~3个钴的聚集体。严重钴池:观察多个视场,每个视场均有7个及7个以上钴的聚集体。测定步骤:未腐蚀的磨面,在1 500倍下,观察试样对角线上5个视场,看是否有钴池现象。

图23为拍摄钴池的金相图片,形成钴池的主要原因有[19-20]:(1)原始钴粉的粒度不均匀及混合料湿磨不均匀;(2)原料钴粉的纯度低,特别是夹有粗大的钴粒子;(3)钴相晶体结构为面心立方体,形貌为枝状;(4)合金碳含量偏高,烧结温度偏高;(5)烧结温度过低,材料成型密度不够或烧结单向加压(HIP)处理时孔隙被钴所填充。

图23 拍摄钴池的金相图片Fig.23 Metallographic images of cobalt pool

2.12 混料形成原因

1 500倍观察10个视场中,有这样1个视场内局部有一种晶粒度的聚集体称轻微混料。有2个及2个以上这样的视场称混料。

图24 拍摄混料的金相图片Fig.24 Metallographic images of the mix

图24为拍摄混料的金相图片,形成混料的原因主要有:(1)球磨时球磨机未清理干净混料;(2)球磨球与球磨料晶粒度不同,球磨时磨损严重;(3)压制前混合料中混入铝、磷、硅、硼等碱土元素。

2.13 欠烧形成原因

试样磨面或磨面心部经正常磨制操作,仍难以达到镜面光亮度,目测为灰色,在低倍显微镜下有密集的、大面积的、略带圆形的极小孔洞(通常小于5~10 mm),在高倍显微镜下孔洞边界圆滑,略显菱角形的孔洞,此现象称为欠烧。

图25为拍摄欠烧的金相图片,形成欠烧的主要原因有[3,10]:(1)坯料:烧结坯料本身碳含量低,提高液相烧结形成温度;(2)原材料粒度:原始粉末中粒度大,提高烧结温度;(3)实际配料中的钴含量低;(4)烧结工艺不合理:保温、保压时间短,烧结温度低;(5)设备:烧结炉热电偶位置偏移或损坏,测试温度高于实际温度。

图25 拍摄欠烧的金相图片Fig.25 Metallographic images of the under-sintering

2.14 YG合金WC晶粒度的影响因素

试样擦拭干净后,将磨光面的一半浸入20%的赤血盐和20%氢氧化钠等体积混合液中,浸蚀2~3 min,WC晶粒边界便显露出来。浸蚀后的磨片用自来水冲洗干净,用滤纸擦干。

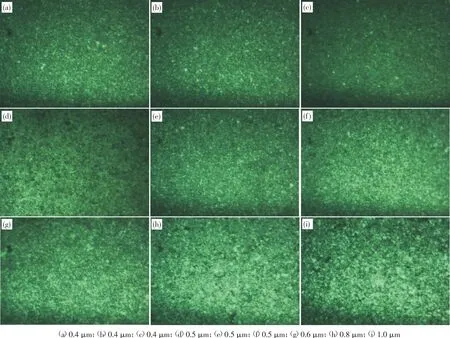

图26 标准YG合金WC平均晶粒的金相照片Fig.26 Metallographic images of the WC average grain of standard YG alloy

WC相粒度在1 500倍下,观察3~5个视场,选择有代表性的视场与已知的WC相粒度的标准照片对比判定。

图26为标准YG合金WC平均晶粒的金相图片,图27为拍摄YG合金W C平均晶粒的金相图片,影响YG合金WC晶粒度的主要因素有[21]:(1)原始WC和Co的晶粒度;(2)烧结温度,烧结时间,保温时间;(3)混合料的粒度及球磨时间;(4)混合料的碳化量,混合料 Co含量;(5)WC/WC 邻接度;(6)Co相平均自有程;(7)抑制剂的种类、添加量、分散程度。

图27 拍摄YG合金的WC平均晶粒的金相照片Fig.27 Metallographic images of the WC average grain of YG alloy

3 结语

金相作为硬质合金分析测试的常规检测方法,在生产、开发过程中判定合金组织结构缺陷性能,可辅助硬质合金的生产和开发。

研究将生产、开发过程中积累的大量YG类硬质合金的金相缺陷照片及金相分析照片汇总,针对金相在硬质合金中的应用进行分类,汇集各种硬质合金缺陷的金相照片,通过对标准金相图片和实际拍摄金相图片进行对比,可更加直观了解硬质合金的缺陷。同时,将引起硬质合金的各种缺陷主要原因进行分类总结,结合金相图片,使生产、研发人员能够快速、准确的判定硬质合金的缺陷类型及原因,找到解决硬质合金缺陷的办法,从而进一步提高YG类硬质合金的性能。