球形钨粉的制备及粉末特性研究

2019-10-21张莹莹刘国辉周武平王广达

张莹莹 ,刘国辉 ,周武平 ,熊 宁 ,王广达

(1.安泰天龙钨钼科技有限公司,北京 100094;2.安泰科技股份有限公司,北京 100081;3.北京市难熔金属材料工程技术研究中心,北京 100094)

0 引言

金属钨是稀有的难熔(熔点为3 655 K)金属,钨及其合金具有高硬度、低热膨胀系数及优良的耐热耐腐蚀性等优异性能,广泛应用于航空航天、电子和医疗行业等诸多领域[1-3]。钨粉作为钨制品的原材料,其形貌、粒度、粒度分布、比表面积、松装密度和振实密度等性能在很大程度上影响着钨制品的性能。传统制备粉末的方法包括机械破碎法和物理化学法,制备的粉末大多为形貌不规则颗粒,流动性较差,不能满足先进材料制备技术对高性能粉末的要求。

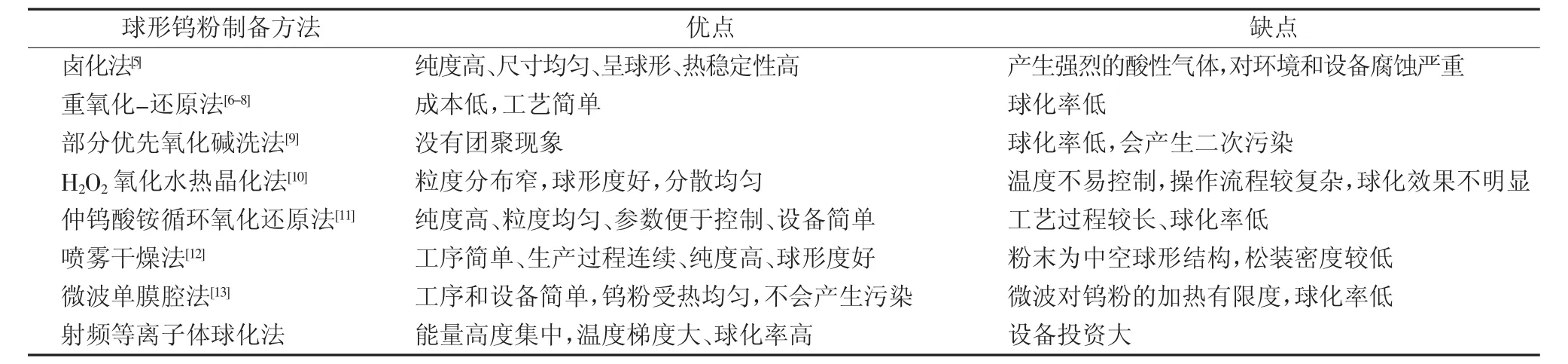

球形钨粉因其具有优良的性能,已引起业内的广泛关注。球形钨粉的良好流动性,使其压坯尺寸易于控制,密度分布均匀,弹性后效小,制得的钨制品性能较为优良[4]。球形钨粉制备的涂层均匀致密,具有良好的耐磨性。球形钨粉的制备方法及特点如表1[5-13]。射频等离子体球化技术因其能量高、弧区长、速度低、污染小等优点被广泛应用于球形难熔金属粉末(如钨粉)的制备[14-18]。制备球形钨粉的原材料来源于还原钨粉,其传统制备方法是通过湿化学法获得仲钨酸铵(APT),随后经过焙烧和还原制得[19]。采用此方法制备的还原钨粉颗粒细小,颗粒表面活性高,颗粒之间存在没有方向性和饱和性的范德华力,易使颗粒产生团聚[20]。还原钨粉的分散状态是影响钨粉球化结果的主要原因。球化处理时,钨粉分散状态良好,保证送粉过程的稳定和连续,确保球化处理的正常进行。分散状态良好的粉末在等离子体炬中呈单个颗粒存在,彼此之间不存在相互黏结现象,易于得到较好的球化结果。相反,粉末颗粒呈严重的团聚状态,彼此之间相互黏结,以大块团聚体的形式存在,送粉过程不稳定,容易出现送粉中断的现象,导致球化过程不连续,影响后续的球化结果。因此,解决还原钨粉团聚问题对后期球化工作的开展具有重要意义。

本文以不规则团聚状态的还原钨粉为原料,采用球磨和射频等离子体球化技术相结合的方法制备球形钨粉,并对球磨和球化前后的钨粉特性进行对比和研究。采用Matersizer-2000型马尔文激光粒度分析仪测试试验前后钨粉的粒度及粒度分布,通过Nova Nano SEM450激光扫描电镜观察粉末颗粒形貌,试验前后粉末的松装密度和振实密度在BT-100粉体综合特性测试仪上进行测试。

表1 球形钨粉的制备方法及特点Tab.1 Preparation methods and characteristics of spherical tungsten powders

1 试验方法

1.1 团聚钨粉球磨分散

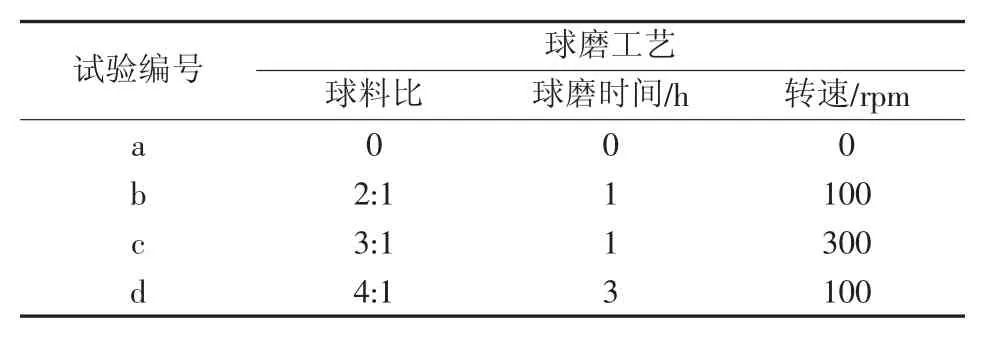

磨球材质选用硬质合金球,直径为5 mm,选用直径15 cm、高度23 cm的不锈钢球磨罐,在双辊式罐磨机上进行球磨,球磨过程工艺参数如表2所示。

表2 球磨试验参数Tab.2 Process parameters of ball milling

1.2 射频等离子体制备球形钨粉

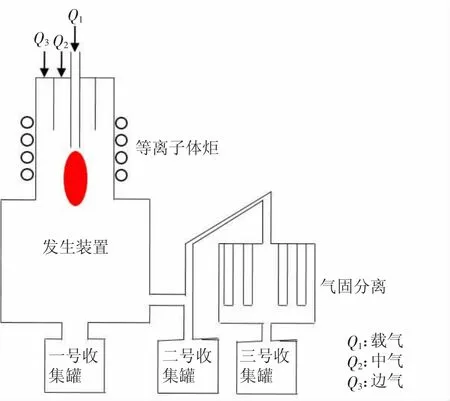

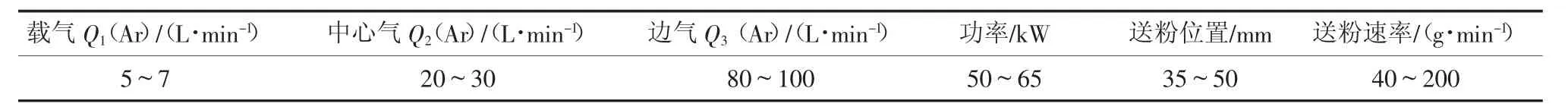

采用射频等离子体球化设备对钨粉进行球化处理,其设备主要包括等离子体发生装置、送粉装置、收集装置和冷却装置[21]。该设备以氩气为工作气体建立稳定运行的氩气等离子体弧,温度场的最高温度可达104K。以氩气为载气,将烘干后的原料钨粉经加料枪送入等离子体炬中,粉末颗粒在等离子体炬内快速经历吸热、熔化和凝固三个过程,形成致密的球形粉末[22]。射频等离子体球化粉末原理如图1所示,钨粉球化试验具体工艺参数列入表3。

图1 射频等离子体制备球形钨粉示意图Fig.1 Schematic illustration of preparing spherical tungsten powder by RF plasma processing

表3 射频等离子球化工艺参数Tab.3 Experimental parameters for RF plasma pro

2 试验结果与讨论

2.1 球磨钨粉粉末特性

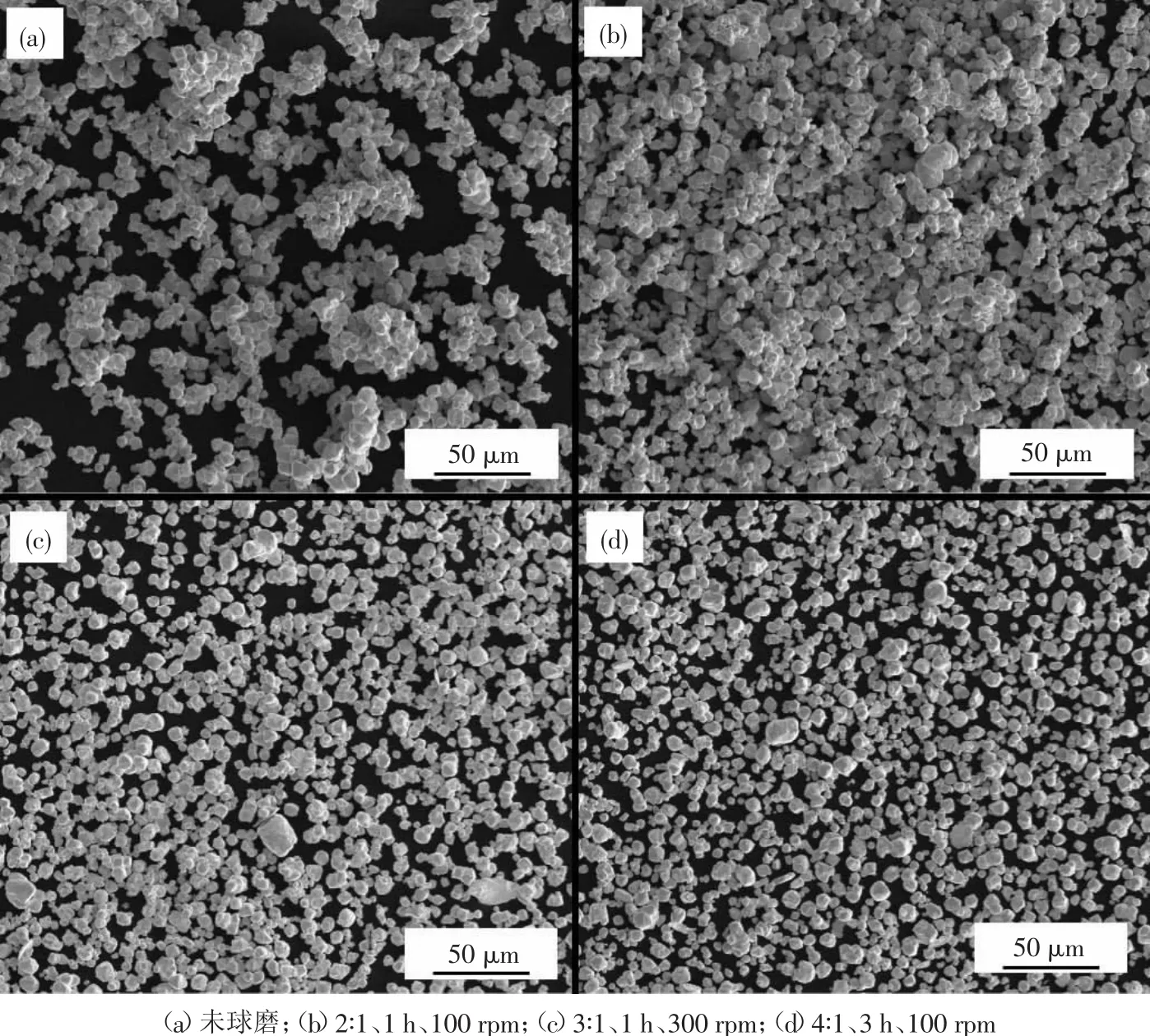

图2为原料钨粉和经过不同工艺参数(具体参数见表2)球磨后的钨粉形貌结果。原料钨粉颗粒D10=9.625 μm,D50=23.098 μm,D90=50.990 μm。从图2(a)中能明显看出,原始钨粉绝大部分相互吸附在一起,以大块团聚体形态存在,仅有少数的单个颗粒存在,原始粉末团聚现象严重。

经过不同工艺参数球磨处理后(图 2(b)、(c)、(d)),团聚钨粉在外界机械力的作用下原料粉末中的团聚体不同程度的打开,团聚现象也得到一定程度的改善。球料比为2∶1、球磨时间为1 h、转速为100 rpm(b组试验)中可以看出,经过球磨大块团聚体在一定程度上打开,较原始钨粉已经明显得到改善。根据球料比、球磨时间、转速相应的调整,从图2(c)、(d)中可以明显看出,与图 2(b)组试验结果相比,原料粉末中的大块团聚体消失,钨粉颗粒分散状态良好,严重的团聚问题得到解决。

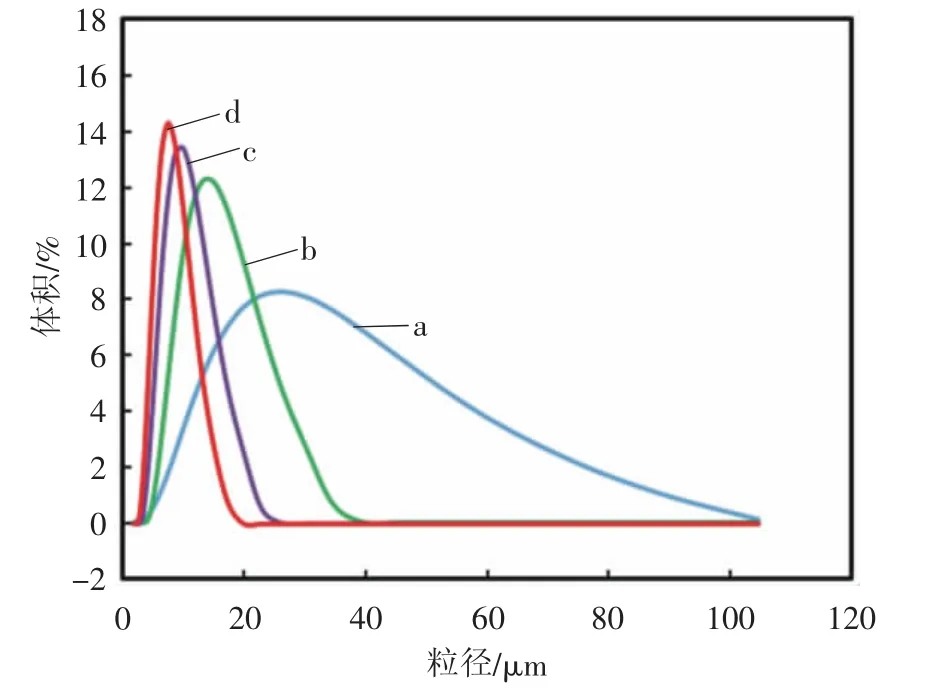

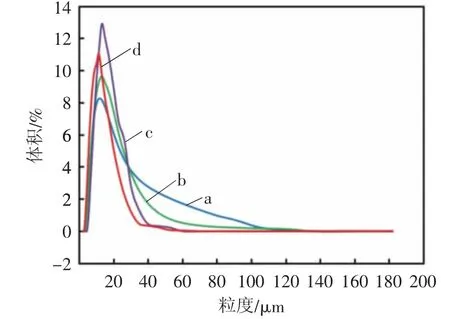

从图3可知,原料粉末粒度分布范围宽。经过球磨后,粒径D10、D50、D90分别由原料钨粉颗粒 9.625μm、23.098 μm、50.990 μm 降低至 4.974 μm、8.059 μm、12.865 μm,粒度分布范围明显变窄。结合颗粒形貌结果可知,d组分散效果最好。

图2 原料钨粉和不同球磨工艺条件处理后的钨粉SEM照片Fig.2 Morphology of as-received and ball milling tungsten powders with different parameters

图3 不同条件球磨处理后的钨粉粒度分布曲线Fig.3 Size distribution of as-received and ball milling tungsten powders with different parameters

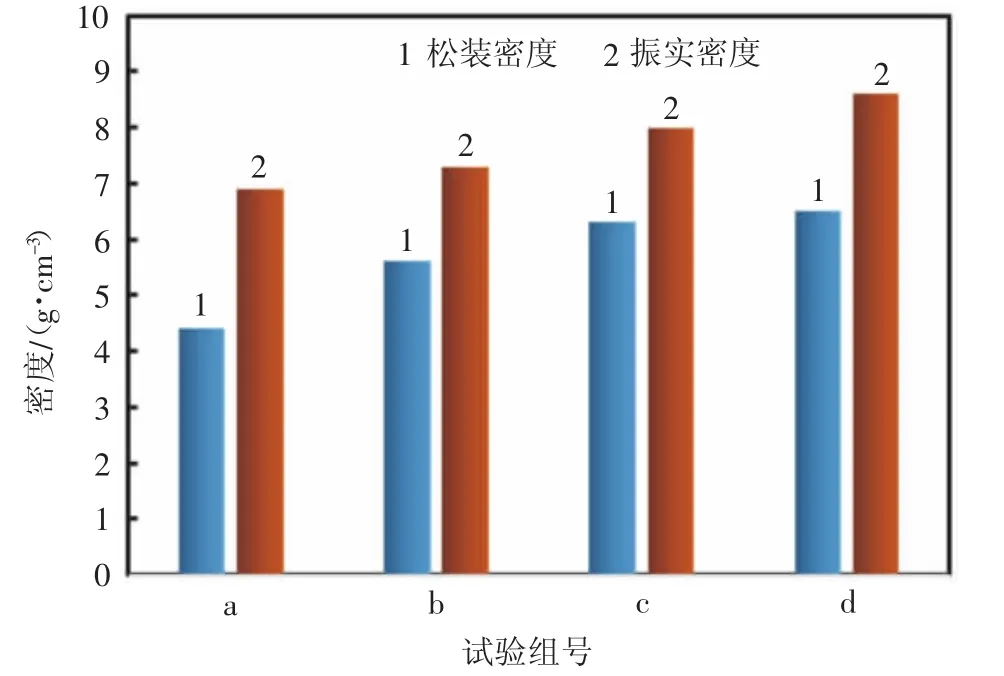

从图4中能明显看出,原料钨粉经过球磨后,松装密度从4.4 g·cm-3提高到6.5 g·cm-3,振实密度从6.9 g·cm-3提高到8.6 g·cm-3,相比于原料钨粉有明显的增大趋势。这是因为原料钨粉颗粒不规则,大多呈团聚状态存在,颗粒彼此之间的空隙大,堆积不密实,导致原料钨粉的松装密度和振实密度较低。经过球磨后,大块的团聚体被打开,颗粒之间空隙减小,堆积较为密实,使得钨粉的松装密度和振实密度得到了提高。

图4 球磨前后松装密度和振实密度Fig.4 Apparent density and tap density of as-received and ball milling tungsten powders

2.2 射频等离子体球化钨粉粉末特性

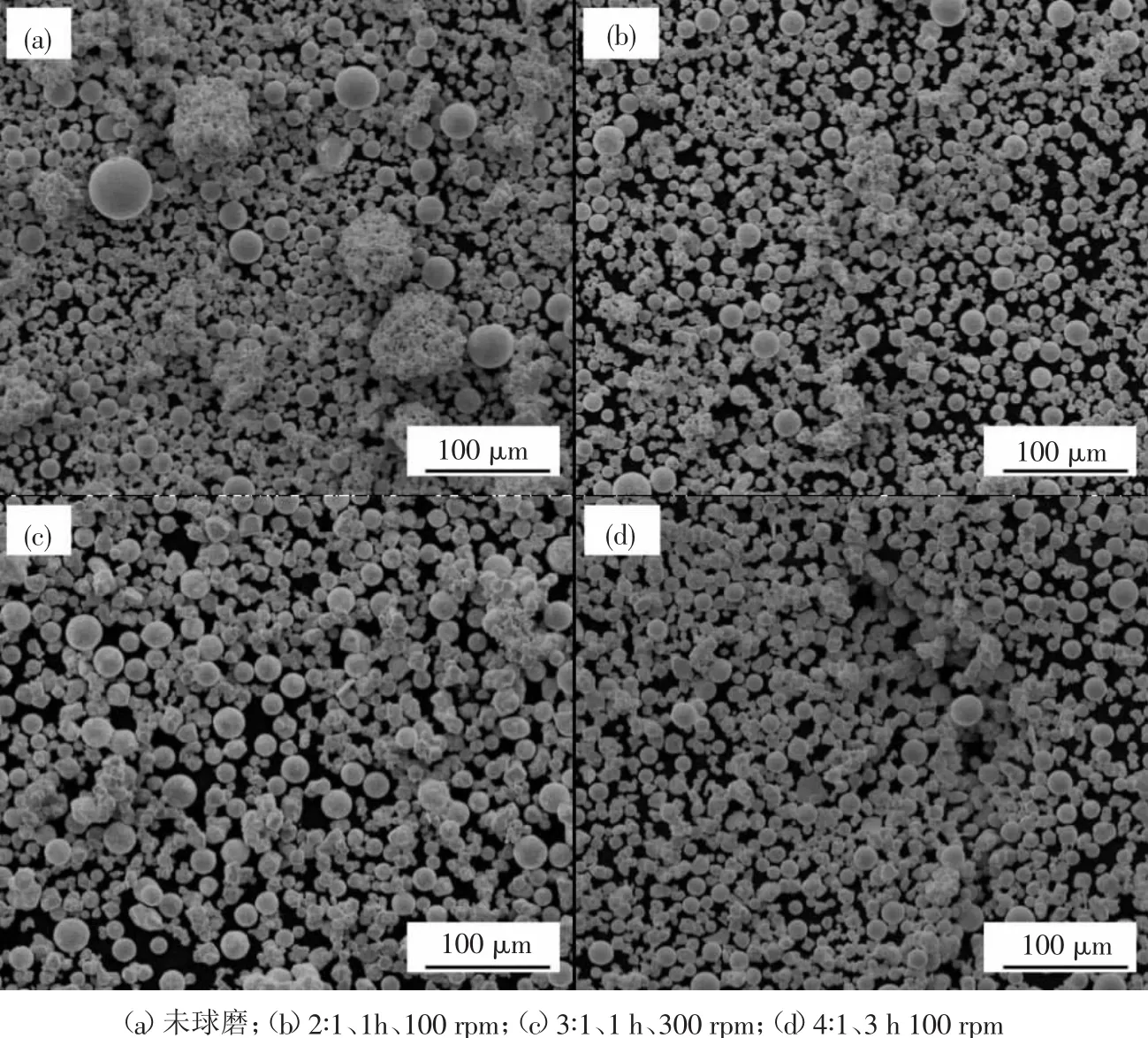

将原料钨粉和经过不同球磨工艺参数获得的不规则形状钨粉进行射频等离子体球化处理。在同种球化工艺参数条件下(见表 3),对(a)、(b)、(c)、(d)组四种分散状态不同的原料钨粉进行球化。经过球化后,钨粉的颗粒形貌如图5所示。

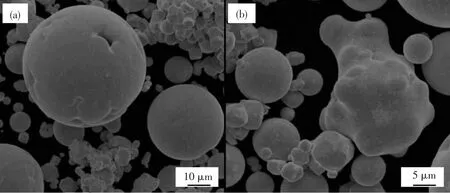

从图5可知,(a)组原料钨粉经过球化后,只有少数颗粒得到球化,大多数颗粒仍然以团聚状态存在,球化结果差。与其他组粉末相比,在球化送粉过程中,(a)组原料钨粉颗粒送粉不稳定,出现断续现象。这是因为原料粉末存在严重的团聚现象,流动性差,导致送粉中断。(b)组钨粉经过球化后,多数颗粒被球化,球化效果比(a)组好,(b)组钨粉中存在的小团聚仍没有得到球化。(c)组原料钨粉被球化后,球形颗粒表面黏附有微小的球形颗粒。(d)组试验结果球形钨粉表面光滑,没有凹坑或明显的熔化不完全现象,球化结果最好。

图5 球化后钨粉的颗粒形貌Fig.5 Morphology of tungsten powders after spheroidization

不同分散状态下钨粉球化前后粒度分布如图6所示。与原料钨粉相比,(a)组钨粉经过球化后,D50峰值前移,粒度分布宽度变窄,颗粒粒径分布相对集中。(b)组、(c)组和(d)组原料钨粉被球化后,D10、D50数值稍微增大。这是因为粉末颗粒粒径较小时,在等离子体炬内运动时受自身重力影响较小,受等离子体炬内气流的影响较大,在体炬运动中轨迹比较混乱,彼此之间存在碰撞和黏附现象,导致大颗粒出现,粒度相对增大,粒度分布相对变宽。另外细小颗粒比表面积大,比表面能高,在等离子体炬高温场中容易气化挥发,这也是D10、D50数值增大的一个原因。

图6 球化后钨粉粒度分布曲线Fig.6 Size distribution of spherical tungsten powders

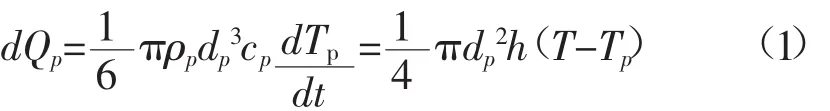

图7为原料钨粉经过球化后颗粒在高倍镜下的形貌。从图7(a)中能明显看出,粒径相对较小颗粒经过球化后球形度高,且球形钨粉表面光滑。部分钨粉颗粒团聚体球化后表面存在凹坑或未完全熔化现象,这可能是因为球化过程中粗颗粒粉末没有吸收足够的热量未被完全球化的结果。从图7(b)中球化结果看出,原料粉末呈大块团聚状态,在经过等离子体炬温度场时未能完全球化,仅有团聚体表面的颗粒熔化,影响钨粉的球化结果。钨粉颗粒在等离子体炬温度场内运行时的吸热过程可以用式(1)[23]表示:

式中:Qp为粉末颗粒经过等离子体炬温度场吸收的热量,J;dp为粉末颗粒粒径,μm;cp颗粒的比热容,J/(kg·℃);ρp为颗粒密度kg/m3;h为颗粒表面传热系数;Tp为颗粒表面温度,K;T为颗粒附近温度场的温度,K。由此式可知,粒径较大的钨粉颗粒完全熔化时需要吸收更多的热量。

图7 原料钨粉球化后颗粒形貌Fig.7 Morphology of as-received tungsten powders after spheroidization

图8为球磨钨粉经过球化后部分颗粒在高倍镜下的形貌。粒径较小的钨粉颗粒易于球化,球化后颗粒表面光滑,吸附于大颗粒表面(图8(a))。在球化过程中,钨粉颗粒在载气的作用下被带入等离子体炬内,其运行轨迹主要受等离子体炬内流场的影响,导致颗粒在运行的过程中相互碰撞,甚至黏接在一起,形成行星结构(图8(b))。颗粒呈尖角状、棒状或片状时,在球化时不易得到球化(图8(c))。

图8 球磨钨粉球化后的部分颗粒形貌Fig.8 Morphology of tungsten powders with ball milling after spheroidization

经过球化处理后,原料钨粉由不规则多角形变成球形,颗粒表面光滑,松装密度提高到8.3 g·cm-3,振实密度提高到10.4 g·cm-3。球形钨粉颗粒堆积时接触面积小,拱桥效应减弱,松装密度和振实密度得到提高。

3 结论

钨粉粉末性能是影响钨制品性能的重要因素之一。球形钨粉具有形貌规则、流动性好、松装密度和振实密度高等优良性能,但制备成本高。目前,针对球形钨粉的应用研究主要集中在3D打印和多孔材料制备方面,在大尺寸、高性能产品制备方面的研究报道较少。文中主要围绕原料钨粉制备和粉末性能方面开展了研究工作,其结论如下:

(1)在球磨作用下,原料钨粉团聚现象明显得到改善,分散状态良好。粒径D10、D50、D90分别由原料钨粉 颗 粒 9.625 μm,23.098 μm,50.990 μm 降 低 至4.974 μm、8.059 μm、12.865 μm,粒度分布范围明显变窄,松装密度和振实密度得到提高。

(2)球料比 4∶1、球磨时间 3 h、转速 100 rpm 时所得钨粉分散状态良好,粒度分布集中。

(3)钨粉的分散状态是影响球化结果的重要原因,分散良好的钨粉球化效果最佳。经过球化处理后,原料钨粉由不规则多角形变成球形,颗粒表面光滑,松装密度提高到8.3 g·cm-3,振实密度提高到10.4 g·cm-3。

下一步将系统地研究钨粉粉末性能(形貌、粒度、粒度分布、松装密度和振实密度等)对钨制品烧结性能的影响规律,提高钨制品的烧结致密化,节约生产成本,快速实现大尺寸、高性能钨制品的市场需求及技术提升。