高比重钨合金注射成形工艺研究

2019-10-21王威

王 威

(1.厦门钨业股份有限公司,福建 厦门 361009;2.国家钨材料工程技术研究中心,福建 厦门 361009)

0 引言

钨基高密度合金(Tungsten Heavy Alloys,WHAs)亦称作“高比重钨合金”,是以钨为基体,W含量85%~99%(质量分数,下同),并添加有 Ni、Fe、Mn、Cu、Co、Mo、Cr等元素组成的合金,高比重钨合金具有热膨胀系数小、抗蚀性和抗氧化性能好、导电导热性能好、强度高、延性好、抗冲击韧性好等优异性能,被广泛用于国防工业、航空航天及民用工业等领域,作为配重块,动能穿甲弹弹芯和辐射屏蔽材料等[1]。

传统钨基高比重合金的制备是通过合金粉末混合,经模压成形或者等静压后再进行液相烧结而成,此时得到的产品形状简单,还需要后续复杂机加工才能得到最终的成品,高昂的制造成本限制了高比重材料在更多领域的推广应用。随着3C行业(如智能手机,VR设备等)开始使用小尺寸高比重钨合金零件(单重0.2~2 g,尺寸2~20 mm,结构设计复杂,常常有中空、倒扣、插芯等特征)作为配重材料,对高比重钨合金的成形技术提出了更高的要求。金属粉末注射成形技术(Metal Injection Molding,简称“MIM”)是一种新型零部件近净成形技术,是将塑料注射成形技术与粉末冶金技术相结合的一种新型技术[2]。MIM技术善于批量制造形状复杂、精度高的零件,将该技术应用于高比重钨合金材料上,能有力地推动高比重钨合金材料在3C等高新行业的广泛应用。高比重钨合金的注射成形工艺研究在国内外比较少见,本文以95W-3.5Ni-1.5Fe材料为例,对高比重钨合金的注射成形工艺进行了研究,探索了粉末预处理、混料、脱脂和烧结等工艺,通过对原始粉末预处理过程的研究,同时对比注射成形、脱脂烧结等MIM关键工序的不同工艺参数,总结出适合高比重钨合金注射成形的最优工艺,为高比重钨合金产品的注射成形的工业化生产提供了技术支撑。

1 试验

1.1 粉末预处理与混合

对于粉末注射成形而言,原材料粉末的粒度、形貌和团聚情况都会严重影响过程工艺的稳定性和最终产品的性能。试验采用厦门钨业股份有限公司制的纯钨粉末,费氏粒度为FSSS 5.0 μm,图1是该钨粉的扫描电镜图片。从图中可以看出,粉末团聚情况比较严重,此类粉末在混料时黏结剂不易渗透到团聚颗粒内,会影响喂料的流动性和均匀性,最终导致产品的烧结性能下降。因此应用球磨工艺来改善粉末的团聚情况,提升流变性能。采用QM-2球磨机进行球磨,磨料为纯钨球,研磨介质为去离子水,球料比为2∶1,球磨时间24 h,球磨后进行烘干和筛分。

图1 FSSS 5.0 μm钨粉的SEM照片Fig.1 SEM Photographs of FSSS 5.0 μm tungsten powder

1.2 喂料制备

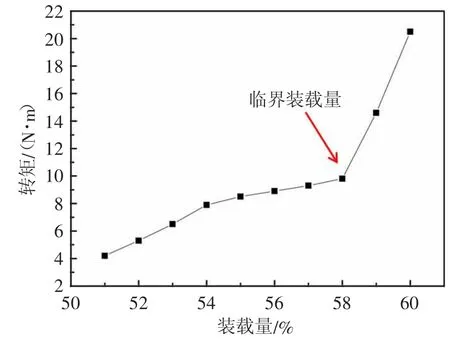

在该粉末中添加一种自制石蜡-高分子体系的黏结剂,该黏结剂的主要成分为:51%的石蜡,30%的聚丙烯,16%聚乙烯和3%的硬脂酸(以上均为质量分数),采用转矩流变仪进行扭矩试验,确定其临界装载量。混料温度为160℃,辊子的转速为80rpm。装载量指金属粉末占整个喂料的体积分数,装载量过低,烧结坯收缩很大,产品的尺寸精度难以控制;装载量过高,喂料干燥,流动性差,注射时难以填充满型腔且容易出现各种缺陷。扭矩试验的初始装载量从50%(体积分数,下同)开始,每次向捏炼腔中加入一定量的粉末,使得装载量提升1%,直至转矩出现不稳定或迅速上升为止,此时喂料已经达到或超过临界装载量。

1.3 注射成形

为了测试产品的力学性能,采用ISO2740:2009标准中规定的拉伸样模具来进行注射成形试验,其基本参数如表1所示。

表1 探针产品的注射参数表Tab.1 Injection parameters of tensile test specimen

1.4 脱脂和烧结

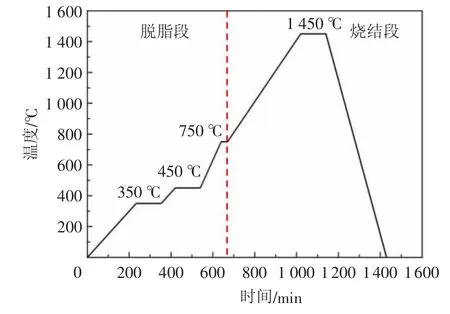

对注射生坯首先进行溶剂脱脂,随后进行热脱脂及烧结。溶剂脱脂是在37℃的正庚烷中进行,脱脂时间为180 min,脱脂率达到预设值后转入后续工艺步骤。热脱脂和烧结均在管式炉中进行,气氛均为纯H2。首先以1.5°C/min的升温速率升至350℃,保温120 min,再以同样的升温速率升至450℃,保温120 min,然后以3℃/min的速率升至750℃,保温30 min,进而以2℃/min升温至1 450℃左右进行烧结,保温时间为120 min,最高烧结温度根据试验设计进行调整,保温完成后自然降温,脱脂烧结工艺曲线如图2所示。

图2 注射坯热脱脂烧结曲线Fig.2 Hot degreasing sintering curve of injection billet

1.5 性能与微观组织分析

采用马尔文Mastersizer 2000激光粒度仪对原始粉末的粒度分布进行分析,采用Leco CS230碳硫分析仪、Leco RO-316定氧仪及Leco TN-14定氮仪对粉末的气体杂质元素进行分析,采用扫描电子显微镜(SEM,Hitachi S3400N mode,Japan)对粉末的微观形貌进行表征。基于阿基米德排水法,采用精密电子天平(METTLER TOLEDO XP6,Swiss)测量烧结件的密度,采用显微硬度计(HVS-1000,上海材料试验机厂)和洛氏硬度仪(RB2000T,Wilson,USA)测量了烧结材料的显微硬度和宏观硬度。材料的抗拉强度和屈服强度通过电子万能试验机(CMT 5504,MTS(中国)工业系统有限公司)进行测量。采用金相显微镜(DM4000M,Leica,德国)和 SEM(同上)对烧结材料的微观组织进行分析。

2 结果与讨论

2.1 球磨前后的性能变化

原始钨粉粒度较细,团聚比较严重,形貌也不规则,在制备喂料时容易出现混合不均,装载量低,喂料流动性差的问题。因此采用球磨的方案对粉末进行了处理[3]。表2为球磨前后的粉末性能对比,图3为球磨前后的激光粒度粉末曲线,从上述图表对比我们可以看出,通过球磨处理,处理后粉末的D50比处理前明显减少,团聚现象大大改善,振实密度和松装密度均明显提高。改善后的粉末特性,更加适合粉末注射成形,易于制备出流动性好,装载量高的喂料。

表2 球磨前后粉末性能对比Tab.2 Comparison of powder properties before and after ball milling

图3 球磨前后的激光粒度粉末曲线Fig.3 Powder curve of laser particle size before and after ball milling

粉末改善处理过程中,杂质元素含量增加是需要重点注意避免的问题。为了研究球磨工艺的杂质含量变化,应对球磨前后钨元素的纯度和气体杂质含量进行测量(表3)。从测量数据来看,球磨前后钨含量基本不变,说明该球磨工艺并没有引入明显的金属杂质元素,同时通过对比球磨前后气体元素含量变化也可以看出,除了氧含量略微升高之外,其他元素含量并没有明显变化,而氧含量的增加,可以通过后续在氢气中进行的脱脂烧结工序去除,因此对材料性能影响不大。

表3 球磨前后杂质含量变化 w/%Tab.3 Changes of impurity content before and after ball milling

2.2 装载量试验

喂料的装载量(体积分数)与转矩曲线如图4所示。由图可见,随着装载量的提高,转矩也不断提高。当转矩大于58%时,随着装载量的增大,转矩迅速提高,说明此时装载量已经超过了临界装载量,喂料流动性差,易出现注射缺陷,不适宜用于生产,由转矩实验结果最终确定喂料的临界转载量为58%。市售的气雾化或水雾化316 L不锈钢粉末,因其粉末形状为球形,流动性好,采用同种成形剂,临界装载量都能够超过64%,高于钨合金喂料装载量。

图4 粉末喂料装载量-转矩图Fig.4 Powder feed load-torque diagram

2.3 脱脂烧结试验

根据黏结剂的各个组元的分解温度,制定了上述脱脂烧结工艺。在上述工艺中,750℃之前属于脱脂段,可以将加入的成形剂几乎全部脱除。750℃到1 450℃属于烧结段,该段合理的工艺配置(气氛、升温速度、烧结温度、保温时间等参数)可以明显提升产品的烧结性能[4]。试验采用氢气气氛,可以去除材料中多余的碳、氧含量,避免其在晶界富集。对不同最高烧结温度对材料烧结的影响进行研究,分别在1 430℃、1 450℃、1 470℃及1 525℃设置温度点[5]进行保温,保温时间均为2 h,保温完毕后自然冷却,出炉后对拉伸样的密度、硬度、拉伸强度、屈服强度和延伸率等指标进行测量并与参考文献及相关标准对比,测试结果汇总见表4。

表4 钨合金的不同的烧结工艺及烧结性能Tab.4 Different sintering processes and sintering properties of tungsten alloys

从表4的数据可以看出,烧结温度为1 430℃时,烧结坯相对密度为98.35%,拉伸强度为672MPa,屈服强度为525 MPa,延伸率为6%,上述指标均不满足参考标准的要求,说明烧结还未完全到位,产品性能也不满足应用需求。随着烧结温度的升高,各项指标均有所提升,烧结温度1 450℃、1 470℃和1 525℃的性能指标均满足或超过参考标准的数值,说明材料烧结状态已满足应用需求。同时,可以看出,烧结温度为1 525℃时,其密度、拉伸强度和屈服强度,远超参考标准值,与文献报道值也相当接近,但延伸率略低,推测有可能是保温时间不足导致液相和固相没有充分浸润[7],从而导致延伸率偏低。

对于注射成形制品来说,由于后续不会再进行加工等处理,产品尺寸和外观也很重要。在试验中发现,当烧结温度为1 470℃和1 525℃时,表面出现了明显的“出汗”现象,局部区域有液相聚集,会影响产品的尺寸和外观,影响产品的实际使用。因此对于有外观或装配要求的注射成形的95WNiFe钨合金制品来说,烧结温度1 450℃较为合适,既能满足使用性能要求(满足军标Mil-T-21014),又能保证外观和尺寸不受到液相析出的影响[8]。

图5是1 450℃烧结坯的扫描电镜照片,从图中可以看出,材料的微观组织没有明显缺陷,钨颗粒构成的硬质相被由镍、铁构成的粘结相包围。钨颗粒呈椭球状,有棱角,大小不一,颗粒尺寸主要集中在20~50 μm。液相部分相对较少,可能是由于保温时间不足,钨元素没有充分固溶在液相中,同时液相也没有均匀扩散[9],若想进一步增加力学性能,后续可以再对烧结保温时间等工艺参数进行优化。

图5 1 450℃烧结材料的扫描电镜Fig.5 Scanning electron microscope of sintered materials at 1 450℃

3 结语

本文对高比重钨合金材料的MIM工艺进行了研究,包括粉体处理、喂料制备、注射、脱脂和烧结工艺。同时对烧结材料的性能和材料的微观组织进行了测试,测试结果表明:

(1)粉末球磨解聚处理,能够明显提升振实密度和松装密度,更加适合粉末注射成形,易于制备出流动性好,装载量高的喂料。

(2)钨合金粉末由于其非球形的形貌特征,制得喂料的装载量比球形不锈钢粉末低。通过选择合适的前处理工艺和成形剂,可以一定程度上提高装载量(体积分数),最高可达58%。

(3)对于高比重钨合金净成形工艺来说,由于其后续不再加工,因此过高的烧结密度及力学性能不是最优烧结方案,而是应该根据实际的使用需求,选择外观和性能都能够满足实际需求的工艺。在该研究中,最适合烧结工艺为烧结温度1 450℃,保温时间2 h。

综上,采用MIM方法进行制备高比重钨合金精密部件,产品性能能够满足终端应用要求,是一条有效易行的工艺路径。