大直径含锁扣钢护筒海上施工工艺及质量控制方法

2019-10-18胡仁华

胡仁华

摘要:巴基斯坦深水港码头前挡墙桩基施工克服了桩基总算多,直径大,海上施工及地质条件复杂等困难,通过不断实践,针对连排式含锁扣钢护筒施工总结出行之有效的控制方法。

Abstract: The pile foundation construction of the front retaining wall of the deep-water port terminal in Pakistan has overcome the difficulties of large number of pile foundations, large diameter, complicated offshore construction and complicated geological conditions. Through continuous practice, the effective control methods for the continuous row of lock-containing steel casings are summarized.

關键词:钢护筒;无覆盖层;骑跨式导向架

Key words: steel casing;no cover;riding straddle guide

中图分类号:U445.4 文献标识码:A 文章编号:1006-4311(2019)25-0212-03

1 工程概况

1.1 概述

巴基斯坦深水港码头项目位卡拉奇港keamari防波堤东侧,为新建集装箱深水码头,采用连续锚定板桩码头的结构形式。前挡墙长1.6km,基础由637根带锁扣的钢护筒钻孔灌注桩。桩与桩间通过锁扣连接,间距为2600mm,钢护筒外径为2500mm,壁厚20mm,长25m。

1.2 工程地质条件

前挡墙钢护筒施工在码头区域挖泥至-18m之后进行,地质层主要以坚硬的泥岩层和砂岩层为主(无侧线抗压强度qu为13~53(kg/cm2))。

1.3 工程水文条件

水位:最高天文潮位+3.4m

平均最高高潮位+2.4m

平均最低高潮位+2.3m

平均海平面高度+1.6m

平均最高低潮位+1.1m

平均最低低潮位+0.4m

最低天文潮位-0.6m

1.4 工程特点

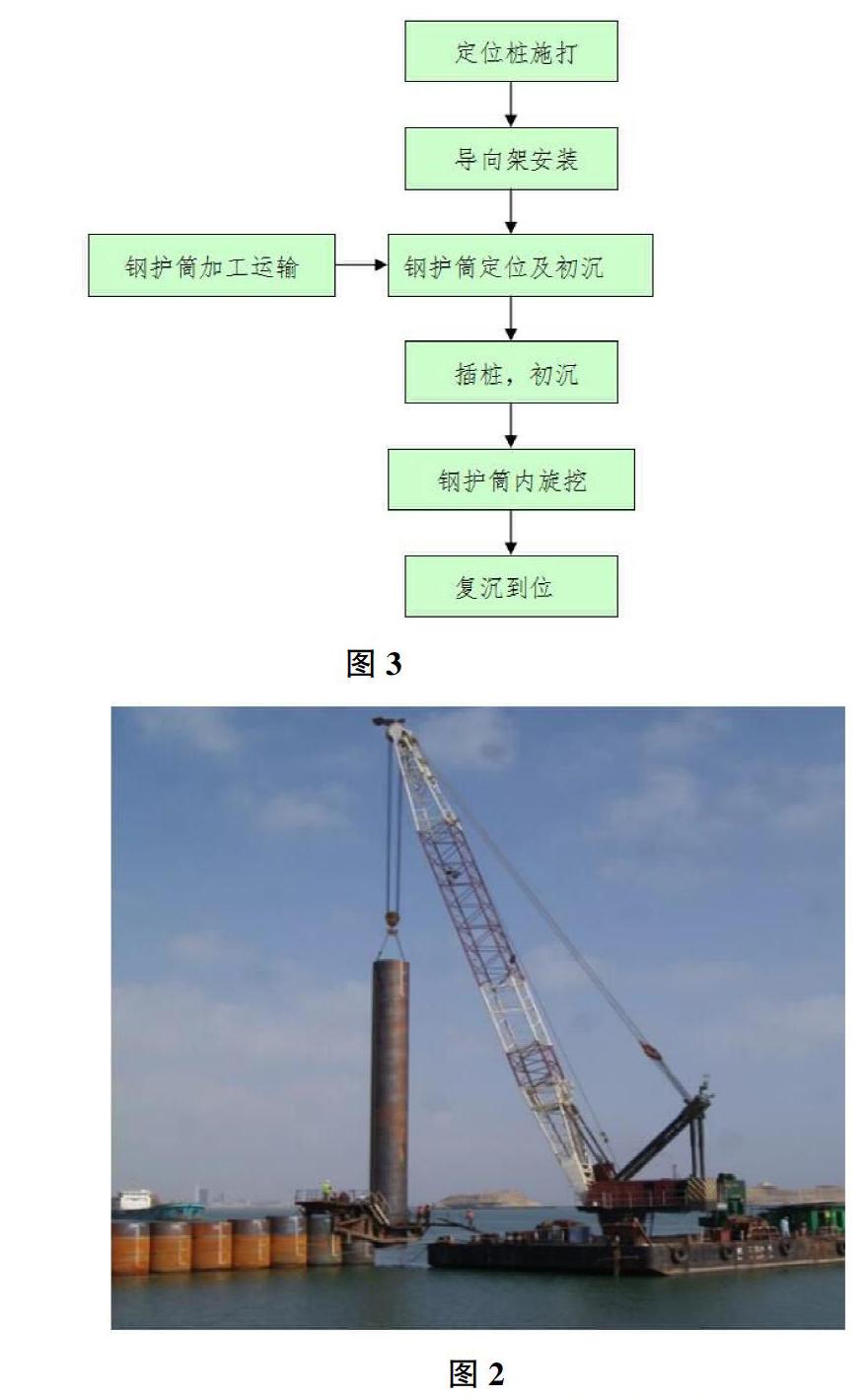

①前挡墙钢护筒之间采用L型和T型钢咬合的锁扣连接(如图1),锁扣间隙小,使得钢护筒之间相互制约影响,桩身垂直度及平面桩位具有累加性,可调整空间小,对质量控制精度要求高。

②施工区域挖泥到-18.0m后,海床面只有30~50cm厚的回淤细泥沙,以下为坚硬的岩层。在沉桩过程中钢护筒会直接遇到坚硬岩层,沉桩过程中桩身稳定性差。

③平均海平面高度+1.6m,海床面为-18.0m,加之受导向架遮挡影响,长25m的钢护筒在树桩调整阶段平均观测长度仅有3-4m,对垂直度调整造成极大干扰。

④本项目钢护筒采用机械半自动卷制螺旋焊管。在卷制过程中受人工微调及卷制误差影响。钢护筒桩身每道钢板之间会出现0~5mm的错位,产生局部的突起或凹陷,在观测长度短的情况下对桩身垂直度判断造成极为不利的影响。

2 施工方案

2.1 施工方案简述

2.1.1 阶梯型骑跨式液压导向架的定位及固定

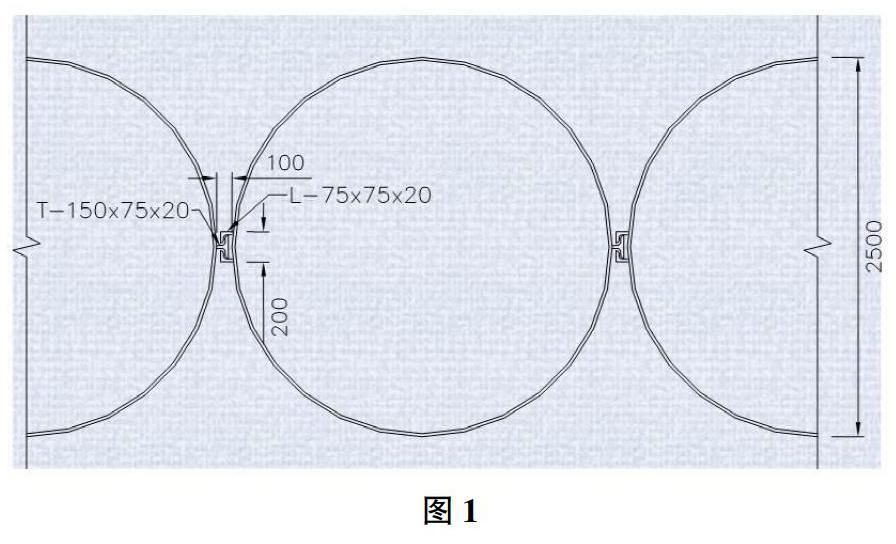

将导向架放置在上一根已沉设钢护筒上,在测量工程师的协助下对导向架前端锁扣限位槽进行定位确保钢护筒的沉设在前排桩前进轴线上。定位完成后夹紧导向架液压夹钳,并对导向架定位点进行复测,控制误差在垂直前进轴线±10mm。如图2。

2.1.2 钢护筒的起吊与竖桩

钢护筒运抵现场时,首先须检查钢护筒及锁扣的线性、直径,初步判断钢护筒是否大小头、局部突起或凹陷,一并作为钢护筒垂直度控制的调整依据。起吊之前钢护筒底口处废轮胎,防止在起吊过程中因钢护筒自重使底口变形。竖立后,割除底口的十字内撑放入导向架,避免钢护筒碰撞导向架。

2.1.3 钢护筒垂直度、桩位调整

在测量工程师的观测配合下,通过在桩身顶端与底端锁扣处焊接调节垫块及两端调节顶轮对钢护筒的垂直度进行调整,确保沉桩后满足桩基施工技术要求,平面位置偏差小于50mm,垂直度偏差不允许超过1/100。

2.1.4 钢护筒初沉

振动锤在起吊过程中要慢、稳,避免碰撞。压锤后复测垂直度,垂直度满足要求后开始。振动锤启动后先采取低转速点震,使钢护筒平稳穿过海床回淤层,避免出现钢护筒急速下沉的情况。随着钢护筒遇到坚硬岩层或如入深度较多而导致贯入度下降时,才逐渐提高振动锤转速。当贯入度连续3分钟低于5cm/min或钢护筒顶口距导向架空间不足时停锤,当入土深度满足稳桩要求时便可进行下一根钢护筒的沉设。

2.1.5 钢护筒复沉

在钢护筒内旋挖过后进行,进行钢护筒复沉,振动锤采用低转速起震,再逐渐增加振动锤转速至钢护筒开始下沉。当贯入度突然增大或钢护筒接近设计标高时应立即降低振动锤的转速,并用采用点震的方式沉设到位。在复沉的过程中,如果贯入度连续3分钟为0cm/min时应及时停锤,避免造成钢护筒或振动锤的损伤。

3 工艺流程图

工艺流程图见图3。

4 质量控制方法

4.1 垂直度控制

垂直度控制是钢护筒沉设质量控制的核心,分为竖桩调整、沉桩预防和整体预估三个方面。

4.1.1 竖桩调整

当钢护筒自然竖立在导向架中时,依据测量工程师提供的两个轴线方向的垂直偏量分别可调节滚轮和在桩身顶端与底端锁扣的焊接调节垫块对钢护筒的垂直度进行调节。在垂直度符合规范要求后,吊装振动锤并在压锤稳定后再次检测钢护筒垂直度,确保沉桩前垂直度小于1/200。

4.1.2 沉桩预防

由于海床面无覆盖层,地质坚硬,在沉设过程中钢护筒的稳定性极差,桩身会出现剧烈的反弹和摇摆,从而使垂直度发生变化。應根据不同地质情况调整竖桩的垂直度精度。同时在沉设过程中及时调节振动锤的震动频率,降低不利影响。

4.1.3 整体预估

钢护筒海上沉设施工采用钢护筒全长25m,海床标高-18m,平均海平面高度+1.6m,加之受导向架遮挡、钢护筒顶口变形的影响,钢护筒在树桩调整阶段平均有效观测长度仅有3-4m,对钢护筒的局部凹陷或凸起,在如此短的观测长度下几乎无法发现,可能造成对桩身垂直度的误判,甚至出现同一轴线两侧垂直偏量方向相反的自相矛盾的情况。

因此需对钢护筒的垂直度控制还需采取整体预估的方法。钢护筒的垂直度会受到前一根的影响,形成累计误差。沉设钢护筒在自然竖立的情况下垂直度应呈现出之前已沉设钢护筒总体垂直度状态,当观测结果自相矛盾或与已沉设钢护筒整体垂直偏量方向有冲突时以整体偏量方向为判断依据,由此可排除对垂直度的误判,确保沉桩质量。

4.2 钢护筒平面位置控制

平面位置控制可分为初沉、复沉阶段控制和连排式钢护筒总体长度控制。

4.2.1 初沉阶段控制

钢护筒初沉阶段主要依靠骑跨式阶梯型液压导向架控制桩位,通过导向架前端锁扣限位槽控制钢护筒的桩位。但是在钢护筒沉设过程中,受基槽开挖不平、振动锤油管自重以及海床经无覆盖层、地质坚硬所造成的桩身现剧烈的反弹和摇摆引发的桩位位移,情况严重时甚至引起的导向架发生错位。为克服以上不利情况,初沉过程中桩位位移方向具有阶段的一致性。根据已沉设钢护筒的桩位位移情况对导向架前端锁扣限位槽的定位进行反方向调整,同时在初沉过程中避免强震,从而对桩位进行控制。

4.2.2 复沉阶段控制

在钢护筒复沉的过程中,强震是必须手段的。为了避免对钢护筒桩位造成不利影响,可以通过以下两种方式进行控制:①护筒初沉后,入土深度不满足稳定性要求时需复沉,当钢护筒与导向架发生剧烈晃动时应立即调整振动锤震动频率。②护筒初沉后,入土深度满足稳定性要求但桩顶距离导向架没有足够空间进行复沉,应继续施打下一根钢护筒,待需复沉钢护筒两端被已沉设钢护筒固定后方可经行复沉。③护筒初沉后,入土深度不满足稳定性要求且桩顶距离导向架没有足够空间进行复沉,应进行护筒内旋挖后方可复沉。

4.2.3 连排式钢护筒总体长度控制

前挡墙钢护筒共637根,钢护筒的沉设后实际总体长度决定了码头的整体长度。在钢护筒沉设过程中,受钢护筒直径误差及锁扣焊接误差的影响,轴线长度误差不断累积变化。在优先确保垂直度的前提下,通过锁扣处焊接调节垫块增大或减少锁扣之间的间隙,从而对桩位轴线总长度做出微调,确保其在可接受的区间内,处于可控状态。

5 工程进展中出现的问题及解决方案

5.1 骑跨式阶梯型液压导向架焊缝开裂

在沉桩过程中导向架始终处于剧烈震动状态,摇晃和抖动对导向架产生极大的影响,日积月累造成导向架的焊缝出现开裂,甚至脱焊。为避免导向架的过度损坏,在钢护筒树桩调整的过程中严禁将两端的可调节滚轮顶死,预留少量间隙以防止在沉桩过程中钢护筒带动导向架发生共振。如果在沉桩过程中由于地质层坚硬造成钢护筒剧烈摇摆跳动所引发的导向架剧烈摆动,当立即降低振动锤的震动频率,以避免对导向架造成过多损害。在沉桩完成后对导向架进行全面检查,发现问题及时修补,防止问题扩大造成导向架无法使用或发生安全事故。

5.2 钢护筒顶口开裂

钢护筒顶口开裂可分为三种情况:其一,护筒在沉设过程中在贯入度较低的情况下累积施打时间过长,造成钢护筒顶口夹钳处钢板产生金属疲劳而发生撕裂。应视沉桩贯入度的大小而定,当累积沉桩时间达到20-30分钟后发生顶口撕裂属于正常情况,在地质条件较好时应避免强震以减少此类情况发生。其二,护筒累积施打时间短,贯入度较大(15-20cm/min),且振动锤整体出现不正常晃动,钢护筒顶口夹钳处钢板整体断裂,断裂处向内凹陷。此类情况是由于振动锤夹钳齿板无法夹紧或夹钳整体松动引起的钢护筒顶口夹钳处钢板温度急速上升并受拉断裂引起。更换夹钳齿板或检修夹钳后可避免此类情况发生。其三,钢护筒累积施打时间短,贯入度较小(5-15cm/min),且振动锤动力头发生剧烈跳动,钢护筒顶口夹钳处钢板发生整体断裂,该情况在排除上述第二种情况之后仍继续发生。应是地质坚硬造成振动锤整体反弹,使得顶口夹钳处钢板温度急速上升并受拉断裂引起。可在钢护筒顶口夹钳处焊接加强板避免此类情况发生。

5.3 钢护筒垂直度及桩位在沉设过程中发生较大变化

钢护筒在沉设过程的倾斜和位移将对质量控制造成不利影响。主要原因如下:地质坚硬和无覆盖层导致钢护筒在沉设过程中稳定性差;基槽不平,造成钢护筒底部受力不均匀;钢护筒顶口不平,造成击振力无法垂直向下传达。以上因素会造成钢护筒的垂直度及桩位发生变化,可通过在树桩调整过程中在锁扣处焊接调节垫块预防垂直度可能出现的变化,并提高垂直度控制要求至1/200。而对于桩位的变化可通过将导向架锁扣限位槽进行反方向预留1-2cm进行预防。当发现在沉设过程中出现较大的变化时,应立即停止施打。如果满足入土深度要求停止;如果不满足入土深度要求,则重新夹紧导向架夹钳后复沉,复沉时注意调节振动锤的震动频率,避免强震。

5.4 钢护筒锁扣在沉设过程中发生熔化

在沉桩过程中,钢护筒始终处于震动状态,使其与邻近钢护筒和锁扣摩擦、熔化,最终导致钢护筒相互连接无法复沉,甚至护筒内壁出现瘤状物无法旋挖成孔。为了预防以上现象,可以通过焊接调节垫块将相邻钢护筒的锁扣相互分离,减少摩擦面,并在沉桩过程中采取喷水降温的方式防止钢护筒和锁扣发生熔化。

5.5 钢护筒大小头、中部突起或凹陷

钢护筒受加工误差影响,会有少量钢护筒出现大小头、中部突起或凹陷。此类钢护筒可通过钢护筒内径验收数据或目测发现。大小头型钢护筒可根据现场已沉设钢护筒垂直度修正方向决定其大头向上或向下,妥善运用可加大单根钢护筒对垂直度的纠正效果,有益于连排式钢护筒垂直度调节、控制。而中间突起或凹陷型钢护筒则需要提前记录其位置,避免在树桩调整阶段造成垂直度的误判,同时锁扣焊接调节垫块应避开问题部位,防止钢护筒下放的过程中出现锁扣卡死的情况。

5.6 沉设完成后钢护筒底口变形

个别钢护筒沉设完成后旋挖成孔过程中,在钢护筒底口处发生卡钻。经过钢护筒内抽水后对钢护筒内检查发现,钢护筒垂直度满足1/100要求,但底口失圆变形严重,无法满足旋挖钻头直径要求,该情况是由于相邻两根钢护筒锁扣方向的垂直偏量方向相反造成的,使得钢护筒底口部位相互挤压变形,造成锁扣方向内径变小。由此得出,连排式钢护筒沉设垂直度控制需逐步纠正,不可单次大幅度调整,严禁相邻钢护筒轴线先进方向垂直偏量方向相反。

6 结束语

该项目前挡墙桩基钢护筒沉设施工克服了桩基总数多,直径大,海上施工及地质情况复杂等诸多困难。通过不断是实践,针对连排式含锁扣钢护筒施工总结出行之有效的质量控制方法。由于连排式钢护筒彼此相连、相互影响、相互制约,以其独有的特性对钢护筒沉设的质量控制提出了更高的要求。在施工过程用要勤观察、勤测量、勤总结,坚决不可麻痹大意,力求稳妥,切忌求快。只有在保证质量的基础上才能保证进度。

参考文献:

[1]何开兆.钢护筒护壁人工挖孔在海上基桩施工中的应用[J].广西地质,2002(04):51-54.

[2]張多铎,潘龙,祁丛林,蒋勇.青龙湾大桥海上大直径超长钢护筒震埋施工工艺[J].施工技术,2016,45(24):49-51.

[3]谭大勇.浅谈振动锤插打大直径钢护筒的施工及应用[J].价值工程,2017,36(08):144-145.