基于ProCAST的大型铝合金横梁铸造过程模拟及工艺方案优化

2019-10-18邢甜甜王桂青田长文

邢甜甜,王桂青,田长文

(1.山东建筑大学材料科学与工程学院,山东 济南 250100;2.齐鲁工业大学(山东省科学院),山东省科学院新材料研究所,山东 济南 250014)

激光切割机中搭载切割头的横梁部件采用铝合金ZL114A材料制造,横梁的质量直接影响到激光切割机的定位精度、加工精度、加工质量等[1]。横梁属于结构复杂的大尺寸铸件[2],在生产时,易产生冷隔、裂纹、穿透性疏松等缺陷。依赖于经验设计横梁的铸造工艺,可能要经过多次的工艺试验使设计的合理性和铸件质量的稳定性得到完善。由于影响铸造凝固过程和铸件质量的因素较多,若考虑不周全,可能需要调整或推翻原来的工艺方案,导致已投产的模具及工装报废。因此,这种传统的新产品试制方法存在周期长和成本高等缺点。

计算机技术的高速发展促进了铸造模拟仿真技术的广泛应用[3-4],提升了铸造水平,对于缩短试制周期、降低试制成本、减少工艺设计的重大失误具有显著作用[5-6]。ProCAST是法国ESI公司开发的用于热物理综合解决方案的有限元软件,自推出以来受到世界各地众多用户的青睐,广泛应用于铸件浇注系统设计、充型及凝固过程模拟,从而缩短了产品设计周期,降低了成本[7]。近年来,基于ProCAST,许多科技工作者对横梁铸件的数值模拟和工艺优化开展了一系列研究。刘晨等[8]等研究了横梁铸钢件砂型重力铸造工艺,设置了合理的补缩系统和工艺参数;郭凯等[9]对龙门式HT300机床横梁铸件铸造过程中产生的残余应力进行跟踪分析,预测了缩孔、缩松等缺陷的产生;卫东海等[10]从横梁结构刚度的有限元分析、铸造变形数值模拟等方面介绍了高精度保持性QT600-3横梁的铸造技术,得出基于数值模拟优化的铸造工艺是生产高质量横梁铸件的重要技术手段。因此,模拟对于横梁铸件优化铸造工艺、提高铸件质量、减少生产成本具有重要意义,而利用ProCAST对于ZL114A铝合金横梁铸件的砂型重力铸造过程模拟研究及工艺优化的相关文献未见报道。

本文利用ProCAST软件,对ZL114A铝合金横梁砂型重力铸造的充型和凝固过程进行了模拟和分析,实现了铸造工艺方案的优化设计。

1 横梁结构特征分析

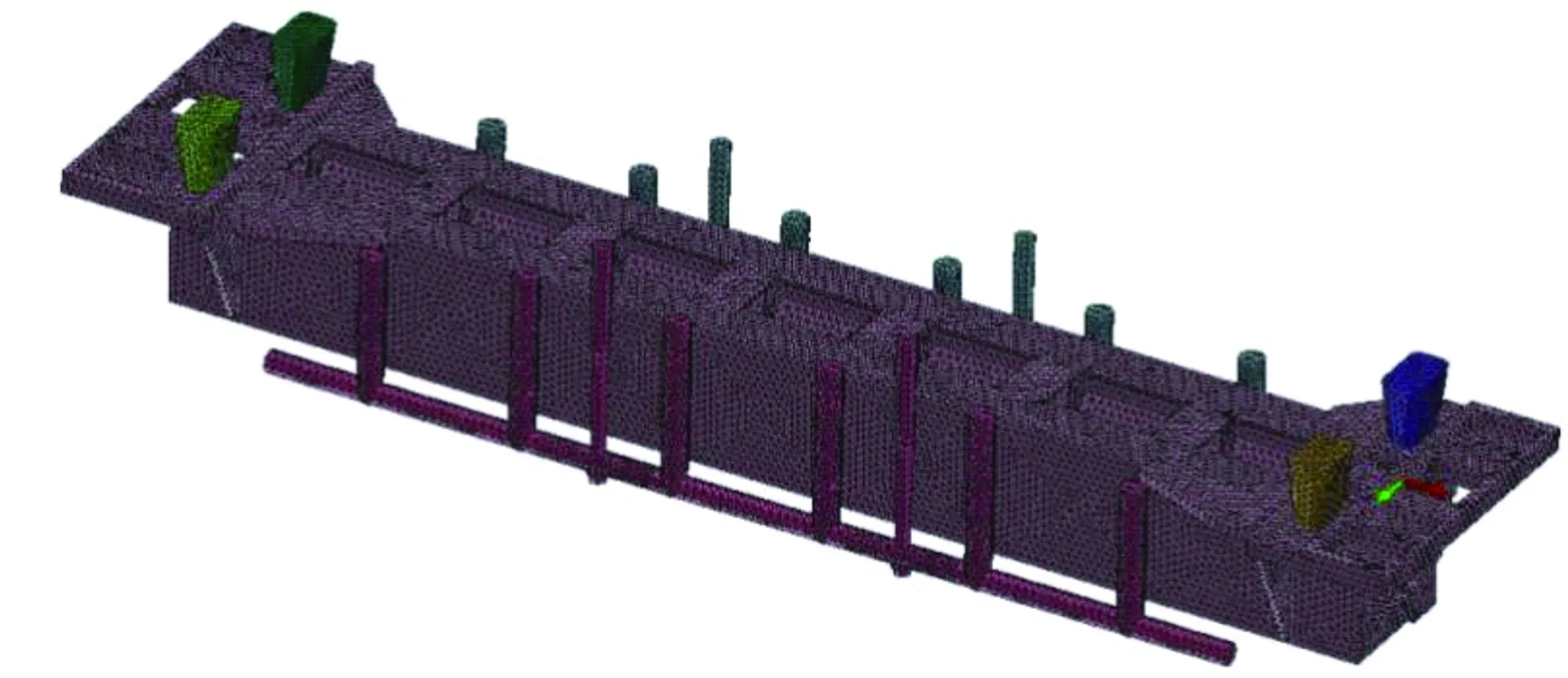

本文所研究横梁零件三维实体图如图1所示。零件外形轮廓尺寸为2480 mm×540 mm×278 mm,质量74 kg,材质为Zl114A,主体截面尺寸303 mm×259 mm,壁厚6 mm,两端支耳壁厚40 mm,内部加强筋较多且纵横交错,筋厚度5 mm,内部由横隔板分成多个空腔,属于狭长、多腔类复杂铝合金薄壁铸件。

图1 横梁实体模型Fig.1 Solid model of the beam

2 初始铸造工艺方案及模拟分析

2.1 初始铸造工艺方案

根据铝合金横梁的结构特点和铸造工艺设计原则,初始铸造工艺方案如图2所示,采用砂型重力铸造工艺,铸型及砂芯均采用碱性酚醛树脂自硬砂。为保证充型平稳,采用底注+缝隙式浇注系统,铸件两侧设置对称的4个直浇道、2个横浇道和12个缝隙式内浇道,其中直浇道截面积A直为365 mm2,横浇道截面积A横为1460 mm2,缝隙式内浇道截面宽度9 mm,圆柱形暗冒口直径45 mm。缝隙式内浇道设置在横梁环筋处且与铸件同高,并且内浇道的形状和尺寸要求兼具补缩作用,在两端支耳处设置4个冒口用于此处补缩。

1 冒口;2 横浇道;3 直浇道;4 圆柱形暗冒口及缝隙式内浇道;5 导轨面;6 支耳

2.2 充型过程模拟结果与分析

将上述模型导入ProCAST的网格生成模块Visual-mesh中,对铸件进行有限元网格划分,得到节点数118 224个,四面体网格数1 468 781个,如图3所示。

图3 横梁铸件网格模型Fig.3 Casting mesh model of the beam

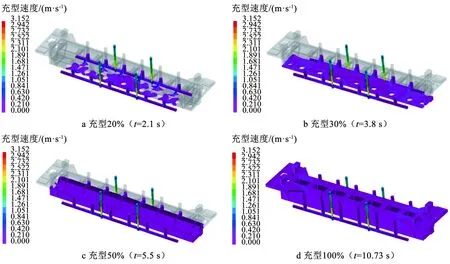

铸型初始温度25 ℃,浇注温度710 ℃,浇注时间10.73 s。充型过程模拟结果如图4所示:t=2.1 s充型20%时(图4a),金属液体经由12个缝隙式内浇道流入铸型型腔,流量均衡,流速平稳;t=3.8 s充型30%时(图4b),铸型底部型腔全部充满;随着充型时间的增加,金属液面逐渐平稳上升(图4c);t=10.73 s时(图4d),充型结束。整个充型过程较为平稳,没有出现飞溅、喷射现象,也未出现冷隔、浇不足的现象。因此,浇注系统和参数的初始工艺方案能够满足铸件的充型要求。

图4 充型过程Fig.4 Filling process

2.3 凝固过程模拟结果与分析

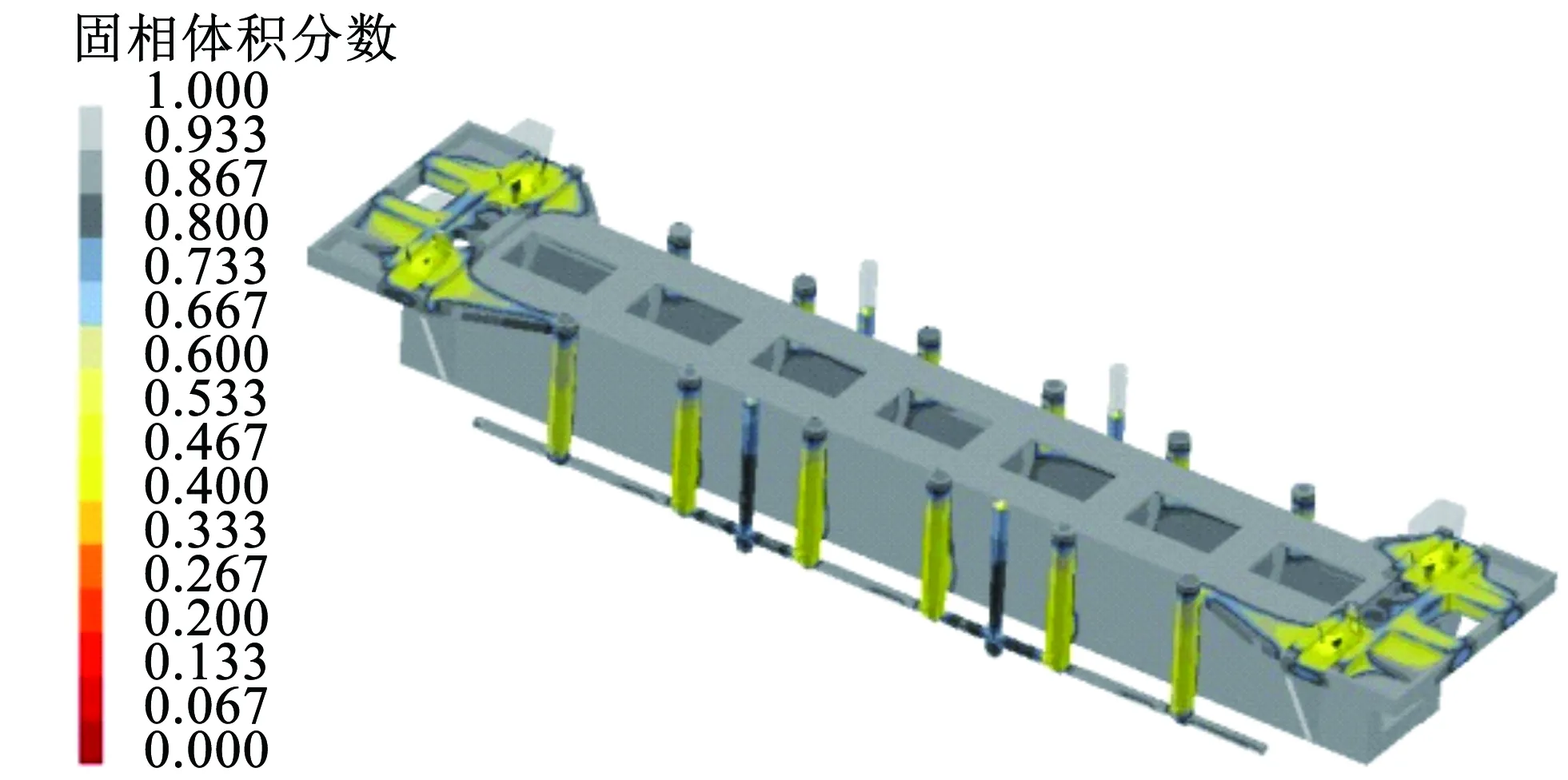

图5为初始工艺方案的不同时刻的凝固结果,由图中可以看出,横梁铸件的凝固顺序为横梁主体部分(图中紫色区域)先凝固,接着是缝隙式内浇道,两端支耳及冒口处最后凝固。整个凝固过程完成需要468.5 s。图6为固相体积分数的计算模拟,固相体积分数取值为0~1,表示由液相到固相的转变过程,其中0.7为铸件缩孔、缩松等缺陷的临界固相体积分数值[11]。图6中铸件两端黄色区域固相体积分数较周围低,形成孤立液相区,该区域由于最后凝固而又得不到有效的液体补缩,因此会产生收缩缺陷。

图5 凝固时间Fig.5 Solidification time

图6 固相体积分数Fig.6 Fraction solid

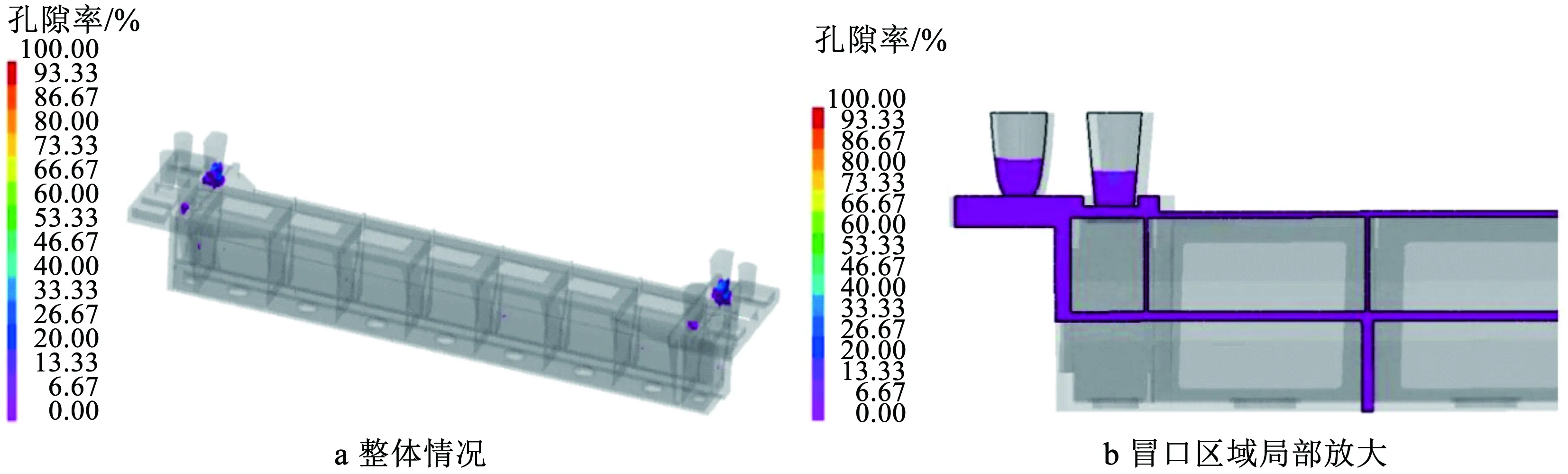

图7为横梁收缩缺陷分布图,从图中可以看出,在铸件加强筋处出现孔隙率约5%的小范围收缩缺陷(图7a),在横梁铸件两端支耳出现了孔隙率约20%且范围较大的收缩缺陷(图7b)。这是由于在冷却凝固的过程中,支耳凹槽处冷却速度较快而优先凝固,图7b缺陷产生部位处的壁厚较周围区域厚,冷却速度慢,而设置的两处冒口距离较远,未能对此处进行有效补缩,因此形成收缩缺陷。

图7 横梁收缩缺陷分布图Fig.7 Beam shrinkage defect distribution

3 铸造工艺方案的优化及模拟分析

3.1 工艺方案优化

根据以上分析可知,初始铸造工艺方案产生缺陷的原因是局部区域壁厚尺寸较大,容易产生热节点,且凝固过程不能有效补缩,因此对初始工艺方案进行了优化。改进后的冒口补缩系统见图8,在两端支耳凸台处各增设两处腰圆冒口,为了增大冒口补缩的末端效应,在腰圆冒口下方加置冷铁,缝隙式内浇道宽度由9 mm增至12 mm,以增强对加强筋的补缩效果。

1 腰圆冒口;2 冷铁

3.2 改进工艺方案后铸件模拟结果分析

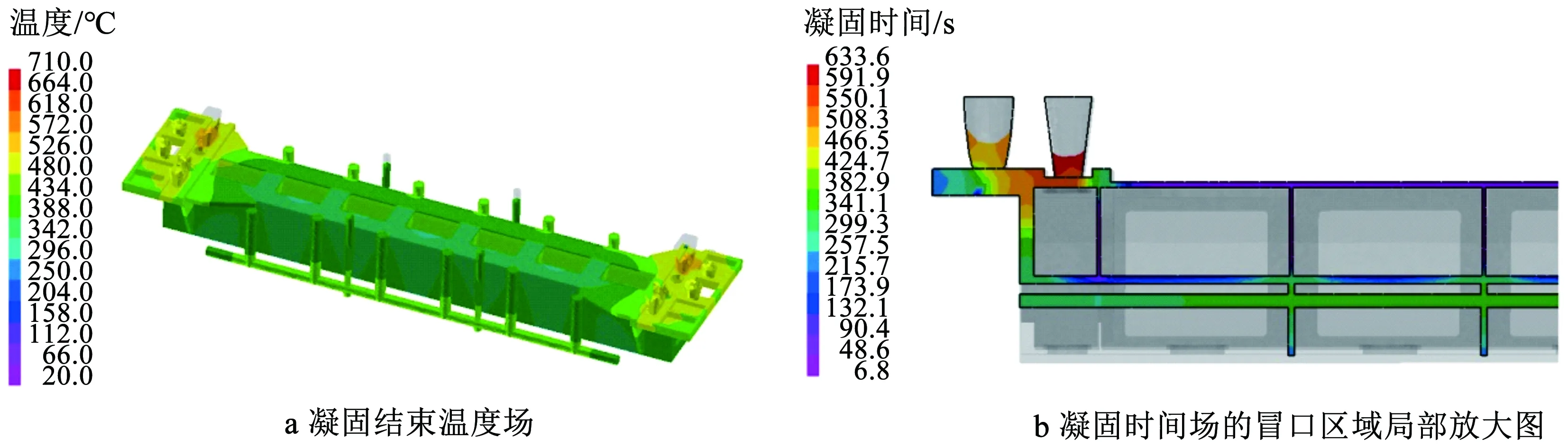

改进后铸件的凝固模拟结果如图9所示。由图9a可知,横梁铸件的凝固顺序为横梁主体部分先凝固,接着是浇注系统、两端支耳及腰圆冒口,改进工艺方案中设置的腰圆冒口最后凝固。由图9b可知,增加冷铁后腰圆冒口下部的支耳部位先于腰圆冒口凝固,调整了此处凝固顺序,达到了针对性补缩的目的。

图9 改进后凝固模拟结果Fig.9 Improved solidification simulation results

改进后缺陷预测分布如图10所示,可以看出缝隙式内浇道截面尺寸的改变,消除了横梁加强筋处的缺陷;腰圆冒口和冷铁的增加,消除了横梁支耳凸台处的缺陷,横梁铸件内部无明显缩孔、缩松缺陷,这表明此工艺方案可以获得合格铸件。

图10 改进后收缩缺陷分布Fig.10 Improved shrinkage defect distribution

4 结论

(1)采用ProCAST软件,在浇注温度710 ℃、浇注时间10.73 s、铸型温度25 ℃的条件下,模拟了大型ZL114A铝合金横梁的砂型重力铸造充型和凝固过程,较直观地观察和分析了浇冒口系统设置的合理性,优化了铸造工艺方案,为工艺实施奠定了理论基础。

(2)模拟结果表明,采用底注式+缝隙式浇注系统,铸件充型平稳。在合理调整浇冒口系统的设计并配合使用冷铁后,可消除铸件局部缩孔、缩松缺陷,获得合格铸件。