石粉-钢渣混凝土耐久性能的试验研究

2019-10-17严孝彩邹长勇田尔布任卫岗曾武华

严孝彩,邹长勇,田尔布,任卫岗,曾武华

(1.福建金鼎建筑发展有限公司, 福建三明350101; 2.三明学院,福建三明365004)

0 引言

中国经济在快速发展过程中进行了大规模的基础建设,消耗了大量的天然河砂,导致这一资源日益减少。为了避免进一步破坏河床结构,影响生态环境,工程建设中不断利用机制砂来取代天然河砂。然而,机制砂在生产过程中会产生粒径小于75 μm的石粉,未经处理其含量可高达20%[1],这些石粉缺乏肥性,容易污染当地土壤和空气,给自然环境造成负担。大量研究认为石粉会降低混凝土的和易性能,加大混凝土的干缩率,严重时易使混凝土产生结构性破坏[2-8]。

钢渣是一种工业副产品,会污染环境,因其具备与水泥相似的化学成分常被用于混凝土方面的研究。但是,其中的f-CaO和f-MgO容易引起混凝土膨胀破坏[9-11],严重阻碍了其在混凝土中的应用。钢渣掺入混凝土会发生体积膨胀现象,而石粉掺入混凝土会引起干缩,利用膨胀补偿收缩原理,在混凝土中同时掺入钢渣和石粉相关的研究甚少。因此,本文研究了石粉、钢渣对混凝土耐久性能的影响,以期了解石粉、钢渣相互作用下在混凝土中的适应情况,为今后的研究提供参考。

1 试验材料与方法

1.1 原材料

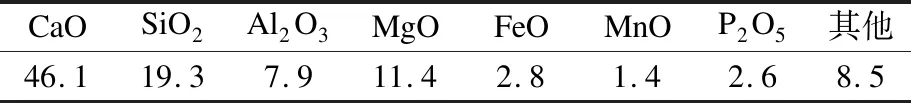

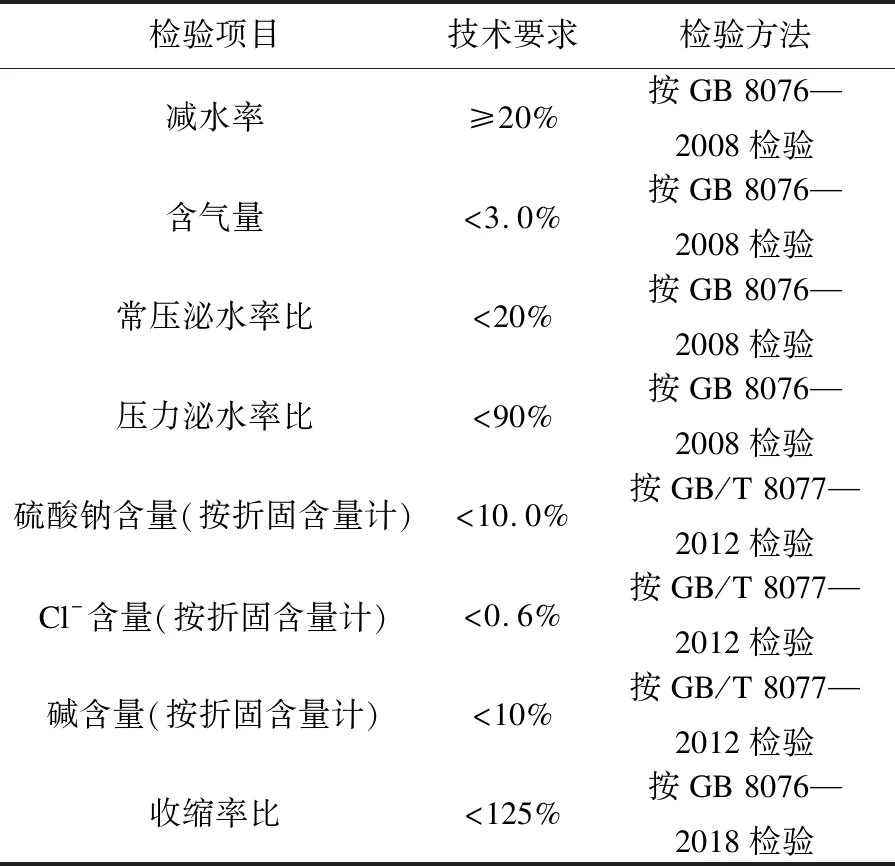

钢渣产自福建三钢集团钢铁厂,表面积为430~480 m2/kg,化学成分(氧化物形式)见表1,其中CaO包含游离氧化钙(f-CaO);试验所用的水泥为红狮牌P·O 42.5R,由福建省大田县红狮水泥厂生产,满足国家标准要求;石粉为三明磐石混凝土有限公司提供的石灰石石屑研磨而成的细粉,用45 μm方孔筛进行筛分,筛余值为12.5%,石灰石中碳酸钙含量为86.4%;河砂颗粒均小于4.75 mm,细度模数为2.87,表观密度为5.62 g/cm3,级配曲线如图1所示;碎石5~30 mm连续级配,堆积密度为1.67 g/cm3,孔隙率为34%,压碎值及含泥量均符合标准要求;减水剂均为聚羧酸减水剂,由福建省建筑科学研究院生产,其基本技术指标如表2所示;水为可以饮用的自来水。

表1 钢渣化学成分(氧化物形式) %

图1 砂的级配曲线

检验项目技术要求检验方法减水率≥20%按GB 8076—2008检验含气量<3.0%按GB 8076—2008检验常压泌水率比<20%按GB 8076—2008检验压力泌水率比<90%按GB 8076—2008检验硫酸钠含量(按折固含量计)<10.0%按GB/T 8077—2012检验Cl-含量(按折固含量计)<0.6%按GB/T 8077—2012检验碱含量(按折固含量计)<10%按GB/T 8077—2012检验收缩率比<125%按GB 8076—2018检验

1.2 试验方法

本试验主要研究混凝土抗渗性能、抗碳化性能,试验过程参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)进行。其中抗渗性能试验包括透水性试验、电通量试验。

1)透水性试验

混凝土透水性试验是混凝土抗渗性能测试最为直接的一种方式,试件通常为圆台形,抗渗尺寸为上口直径175 mm,下口直径185 mm,高150 mm。成型24 h后拆模,先在试件两端刷水泥浆膜,然后标准养护28 d,试验前一天取出试块将表面晾干,用玻璃胶均匀涂满试件侧面,用压力机将试块压入铁模中,试验水压从0.1 Mpa开始,以后每隔8 h增加水压0.1 Mpa,并随时注意观察试件端面的渗水情况。当发现有一半试件(一般为3个)出现正常渗水时(非侧面渗水),记录水压,试验结束。

2)电通量试验

试验参照ASTM C1202-97进行电通量试验。成型试件制成Φ100 mm×50 mm的圆柱体,对试件进行真空饱水,然后放入有机玻璃扩散盒里,使其中一端接触3%NaCl溶液阳极电解质,另外一端接触0.3 mol/L NaOH溶液阴极电解质,并将盛这2种溶液电解质室中的阴极和阳极分别连接直流电源的负极、正极,试验时在试件轴向施加60 V直流电压,记录持续通电6 h内通过试件的总电量Q值即为试件的电通量。

3)碳化试验

混凝土成型采用尺寸为100 mm×100 mm×100 mm立方体试块,标准养护26 d后取出,放入恒温60 ℃的烘箱,持续2 d时间,待干燥后将试块取出。每个试块留出一面不予密封处理,其余5面用石蜡密封,待处理完毕后置于碳化箱内持续进行碳化28 d试验。等碳化到期后,将试件取出,用压力机将试件从中间劈裂开,然后用配置好的1% 酚酞酒精溶液喷洒在开裂面进行显色反应(会显色为红色),用尺子等间距量取10个未显色部分作为碳化深度,取平均值作为该试块的碳化深度,然后再取3个试块的平均值作为该组试件的最终碳化深度。碳化试验采用沧州泰达公路建筑仪器厂生产的混凝土碳化试验箱。

2 试验结果

2.1 透水性能

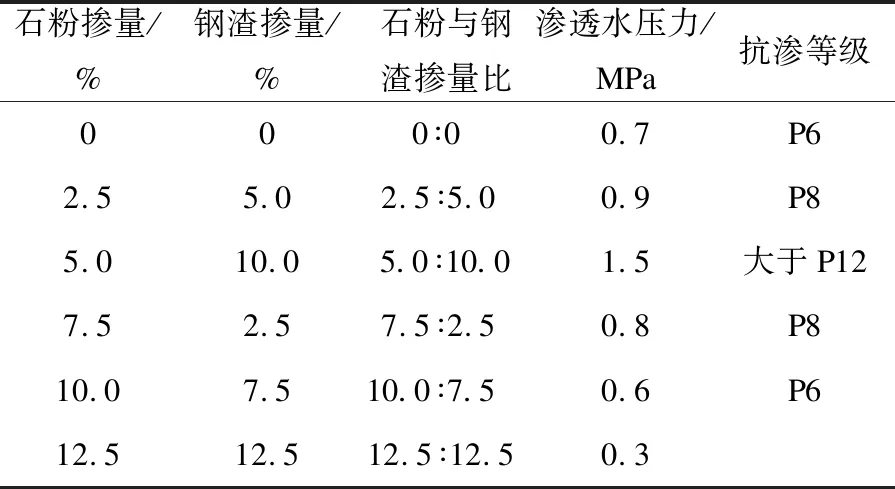

透水法常常用抗渗等级值来衡量抗渗性大小,分为P4、P6、P8、P10、P12、大于P12等6个等级,试验结果如表3所示。

从表3渗透水压力测定值可以看出,混凝土透水等级受石粉、钢渣影响很大,相较于没有掺加石粉和钢渣的混凝土,石粉掺量较多两组(石粉与钢渣掺量比为10.0∶7.5、12.5∶12.5)的透水压力均降低了,主要原因应该是石粉掺量增加,造成收缩过大,易留下孔隙,即留下透水通道的机率也增大。而其他3组的渗透水压力值均有所增大,其中石粉与钢渣掺量比为5.0∶10.0的这组渗透水压力值最高为1.5 MPa。从钢渣、石粉掺量与渗透水压力值的关系,大致可以说明石粉与渗透压力负相关,而钢渣与渗透压力正相关。渗透压力的大小反映了孔隙是否连通及在水压力作用下孔隙渗水阻抗能力的大小,从试验结果上看,这些混凝土内部是存在孔隙的,且存在一定连通孔隙。

表3 钢渣-石粉混凝土透水试验结果

2.2 抗氯离子渗透性能

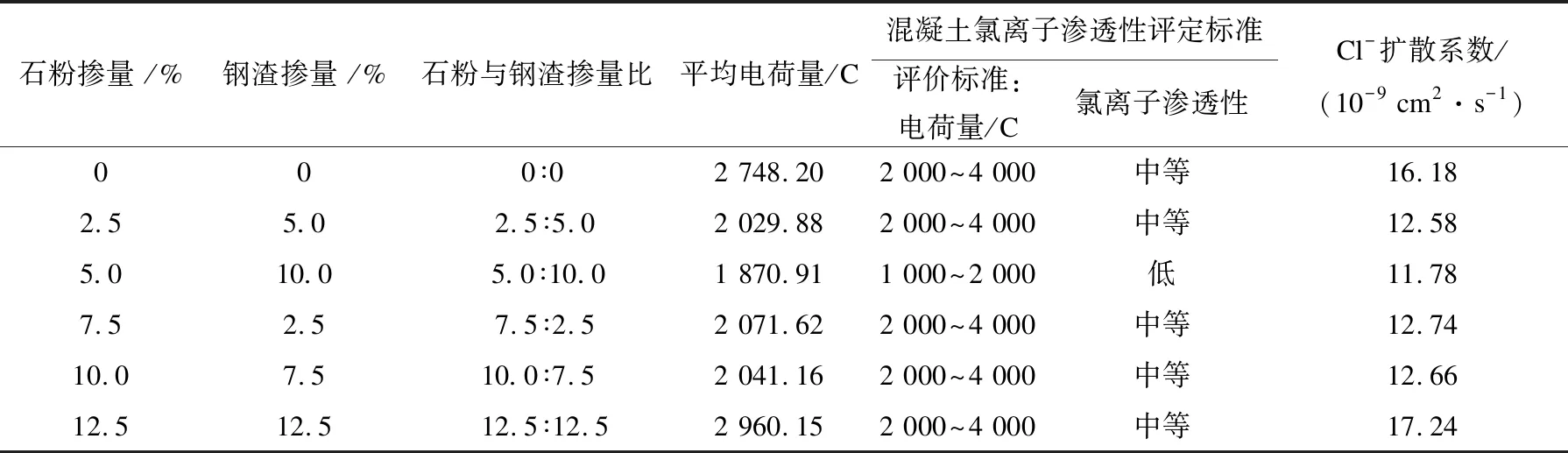

对混凝土进行抗氯离子渗透试验,结果如表4所示。从表4可以看出,石粉与钢渣掺量比为12.5∶12.5的混凝土平均电荷值最大,不掺石粉、钢渣的混凝土次之,其余的均比上述2组小很多,其中石粉与钢渣掺量比为5.0∶10.0的平均电荷值最低,相应的混凝土氯离子渗透等级为最低,其余5组均为中等。通过6组试验结果大致可以得到,混凝土的平均电荷量随着石粉掺量增加而增加,随着钢渣掺量增加而减少。其主要原因可能是石粉掺量增加,混凝土收缩增大,混凝土孔隙几率增大,而钢渣参与二次水化反应产生C-S-H凝胶,可以堵塞孔隙通道,改变混凝土孔隙特征(如孔径的大小、孔径大小分布规律、孔径形状等)。因此,石粉与钢渣作为掺合料,需要有合适的比例,才能提高混凝土的抗氯离子渗透性能。

表4 电通量试验结果

2.3 抗碳化性能

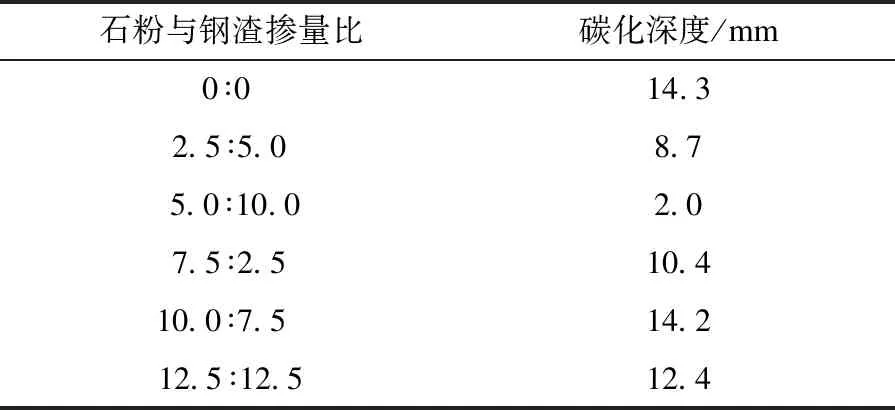

碳化试验结果见表5。从表5可以看出,石粉与钢渣掺量比为5.0∶10.0的混凝土碳化深度值最小,仅为2 mm,而不掺石粉、钢渣的混凝土碳化深度值最大,为14.3 mm;其他4组的碳化深度值也都大于8.0 mm。

表5 抗碳化性能试验结果

混凝土加入石粉,增加了混凝土的孔隙,给碳化带来通道,同时掺入钢渣引起二次水化反应,减少氢氧化钙含量,也减少碳化反应所需的氢氧化钙,这可能是引起碳化深度变化的主要原因。根据抗渗等结果可知,不掺石粉、钢渣的混凝土孔隙率较高,且水化反应后有较多氢氧化钙,因此碳化深度最大;随着石粉掺量增大,碳化深度逐渐增大,随着钢渣掺量增大,碳化深度减小,二者相互耦合作用下,碳化深度变化呈现不规则变化。

3 结论

1)石粉与混凝土渗透水压力值负相关,而钢渣与混凝土渗透水压力值正相关。

2)石粉与钢渣作为掺合料,需要有合适的比例,才有利于提高混凝土的抗氯离子渗透性能,降低混凝土的氯离子扩散系数。

3)随着石粉掺量增加,碳化深度值加大,钢渣有利于减少碳化深度,二次水化的原理说明,钢渣二次水化消耗了部分氢氧化钙,有利于降低碳化深度。