酱醪pH值调控对高盐稀态酱油品质的影响

2019-10-17方璐怡周文斯郑雪君崔春李龄佳许立锵

方璐怡,周文斯,郑雪君,崔春*,李龄佳,许立锵

(1.华南理工大学 食品科学与工程学院,广州 510640; 2.广东真美食品股份有限公司,广东 潮州 521000)

酱油是以大豆(豆粕)和小麦等为主要原料,添加米曲霉固态制曲和液态酱醪发酵制备的一种色、香、味俱全的液体调味品。液态酱醪酿造过程中,各种微生物的生理代谢和酶系的生化作用,使原料中蛋白质、淀粉、油脂等大分子被分解为小分子肽、游离氨基酸、有机酸等小分子物质,赋予酱油丰富饱满的滋味和独特的香气[1,2]。酱醪pH是影响酱油品质的重要因素,微生物和酶的生化催化或转化作用均有一个最适的pH值范围,超过这个范围微生物和酶的活力会受到抑制[3]。调控酱醪的pH值可以明显改变酱醪的pH环境,进而影响酱油的质量。pH值对酶解反应有重要影响。孙方达等[4]和康乐等[5]发现pH对猪骨蛋白水解物和牛肉酶解的美拉德反应有影响,pH在5.0~6.5条件下,随着pH升高,美拉德反应速率提高,总游离氨基酸、鲜味氨基酸含量增加,小于1 kDa的肽段含量上升,酶解体系的醇厚感和香气显著增加。但系统研究酱醪pH值对高盐稀态酱油酿造过程中滋味物质形成的动态变化的报道仍比较少。

本文在酱醪初期低温胁迫发酵下,全面监测不同pH的值发酵的高盐稀态酱油在发酵过程中各种理化指标的动态变化,通过分析酱醪酿造过程中的谷氨酰胺酶活力、中性蛋白酶活力、总氮、氨基酸态氮、酱油的肽分子量分布和滋味感官品质的情况,系统研究不同酱醪pH值的酱油在酿造过程中滋味物质的释放规律,旨在为调味品行业提高酱油的品质以及实现酱油发酵的代谢调控提供理论依据和方法指导。

1 材料与方法

1.1 试验材料

米曲霉曲精(Aspergillusoryzae):山东市济宁玉园生物科技有限公司;低温食用豆粕:山东市禹王实业(集团)有限公司;原料面粉、食盐:均为市售。

1.2 试验试剂

十二水合磷酸氢二钠、二水合磷酸二氢钠、浓硫酸、柠檬酸(一水)、三氯乙酸、乳酸、乳酸钠、氢氧化钠、盐酸、甲醛及苯酚:均为分析纯;谷氨酰胺、酪蛋白及福林酚试剂:均为生化试剂;肽分子量标品:色谱纯,购自美国Sigma公司。

1.3 试验主要仪器设备

HYP-308 消化炉、KDN-103F 自动定氮仪 上海纤检仪器有限公司;Bante 321-NH4铵离子选择电极 上海般特仪器有限公司;HH-4数显恒温水浴锅 江阴市保利科研器械有限公司;ME204E 分析天平 梅特勒-托利多仪器(上海)有限公司;高效液相色谱仪 美国Waters公司;TS100 微型旋涡混合仪器 杭州瑞诚仪器有限公司;DHG-9070A鼓风干燥箱 上海慧泰仪器制造有限公司;GL21M高速冷冻离心机 长沙湘智离心机仪器有限公司;LDZX-50KBS 立式压力蒸汽灭菌器 上海申安医疗器械厂;ZXJP-A1430 霉菌培养箱 上海智诚分析仪器制造有限公司。

1.4 试验方法

1.4.1 主要工艺流程

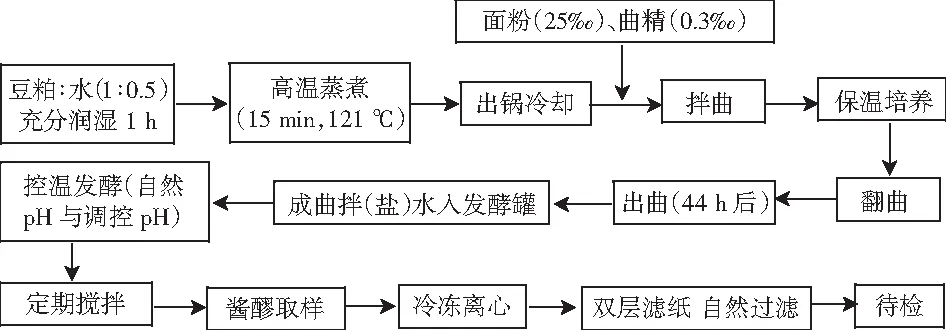

本文采用高盐稀态酱油酿造方法(GB 18186-2000)进行发酵,按1∶2.5(大曲∶水)混合均匀后,在4 ℃冰箱进行酱醪发酵初期(9 d)的控温发酵,然后与16%(W/W)的盐混合,放在25 ℃的恒温发酵箱中进行保温发酵[6,7]。其中一部分每2~3 d用10 mol/L NaOH调控酱醪pH值在6.5左右,为调控pH酱醪;另外一部分在自然pH值下进行发酵,为自然pH酱醪。酱醪发酵的总周期为90 d。酱油制备的主要工艺流程见图1。

图1 酱油制备工艺流程图Fig.1 Flow chart of soy sauce preparation process

1.4.2 谷氨酰胺酶活力和蛋白酶活力的测定

参考崔春等[8]和Nannipieri等[9]的方法,采用离子选择电极法测定谷氨酰胺酶活力。参照SB/T 10317-1999《蛋白酶活力测定法》,采用福林酚法测定蛋白酶活力。

1.4.3 总氮和氨基酸态氮的测定

参照国家标准GB 18186-2000《酿造酱油》,采用凯氏定氮法测定样品中的总氮含量,采用甲醛滴定法测定氨基酸态氮含量。

1.4.4 水溶性分子肽的分子量分布

采用凝胶色谱法测定肽分子量的分布。检测条件为Waters 600型高效液相色谱仪,TSK gel G2000 SWXL凝胶色谱分析柱;洗脱液为含有0.1%三氟乙酸的磷酸盐缓冲液,流速为1 mL/min,检测波长为220 nm。标准肽样品相对分子质量的对数值与洗脱体积拟合直线方程为y=-0.351x+7.677(R2=0.9921),式中:y为标准肽分子量的对数;x为保留时间。

1.4.5 感官评价分析

采用定量描述分析(QDA)方法[10,11]。感官评定小组由7名男生和5名女生(年龄在25~45岁)组成,评价前对每位评价人员进行多次风味描述一致性的认定培训。感官测评的标准溶液为5种:甜味(蔗糖,1%)、咸味(氯化钠,0.7%)、鲜味(谷氨酸钠,0.35%)、苦味(L-异亮氨酸,0.5%)、酸味(柠檬酸,0.08%)。感官评价采用九点线性标度法,0~9分分别表示无感觉、阈值感觉、感觉微弱、感觉中等、感觉强烈,采用雷达图描述评价结果。

1.5 数据分析

试验结果以两组发酵样平均数±标准差来表示,所有试验均重复3次,使用SPSS 16.0和Excel 2016软件分析数据并绘制相应图表。

2 结果与讨论

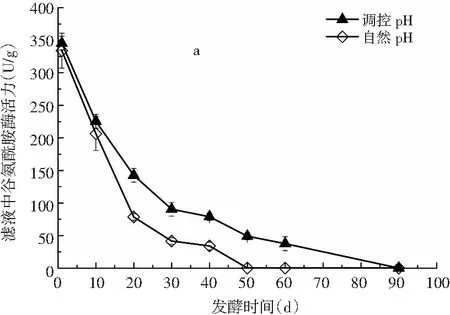

2.1 不同酱醪pH值发酵过程滤液和滤渣中谷氨酰胺酶活力的变化

谷氨酰胺酶是酱油酿造过程中的关键酶,可作用于谷氨酰胺酶解生成鲜味氨基酸(谷氨酸),达到增强酱油鲜味的目的[12]。因此,酿造过程中保持或提高谷氨酰胺酶的活力相当重要。

图2 不同酱醪pH发酵过程滤液和滤渣中 谷氨酰胺酶活力的变化Fig.2 Changes of glutaminase activity in filter liquor and filter residue during fermentation with different pH values of soy sauce mash

由图2a可知,随发酵时间的延长,两个酱醪样品滤液中的谷氨酰胺酶活力均呈现先快速降低(发酵1~20 d)后缓慢降低(20~50 d)的变化,调控pH>自然pH,且差异显著(P<0.05)。在发酵第20天时,调控pH滤液的谷氨酰胺酶活力为142.5 U/g,约为初始的1/2.5,是自然pH的1.82倍。在第50天时,自然pH滤液的谷氨酰胺酶活力消失,而调控pH滤液还保持着一定的酶活力。发酵50~90 d,调控pH滤液的谷氨酰胺酶活力继续缓慢下降,直至90天时酶活消失。酱醪滤液中的谷氨酰胺酶主要包括细胞外、细胞表面和可溶性胞内酶。谷氨酰胺酶水解反应的最适pH值为7.0,pH在7.0~9.0范围内均保持较高的水解活性。通过10 mol/L NaOH碱溶液持续调节控制酱醪pH值在6.5附近,当酱醪pH接近中性时,谷氨酰胺酶活力越强,发挥作用的时间越长。

由图2b可知,滤渣中谷氨酰胺酶活力的变化趋势与滤液中的变化趋势相似,也呈现出先快速下降后缓慢下降,最后趋于消失的变化趋势。整体上,滤渣中调控pH的谷氨酰胺酶活力大于自然pH的谷氨酰胺酶活力。滤渣中的谷氨酰胺酶主要为不溶性的胞内酶。随着发酵时间延长,微生物的新陈代谢作用产生多种有机酸,韩铭海等[13]通过筛选获得一株高产谷氨酰胺酶菌株,其产酶的最适pH为6.2,在pH<5.8或pH>6.8时,谷氨酰胺酶活力显著下降,这与我们的试验结果基本一致。所以,在发酵时适当调整酱醪的pH值,可以保持谷氨酰胺酶活力。

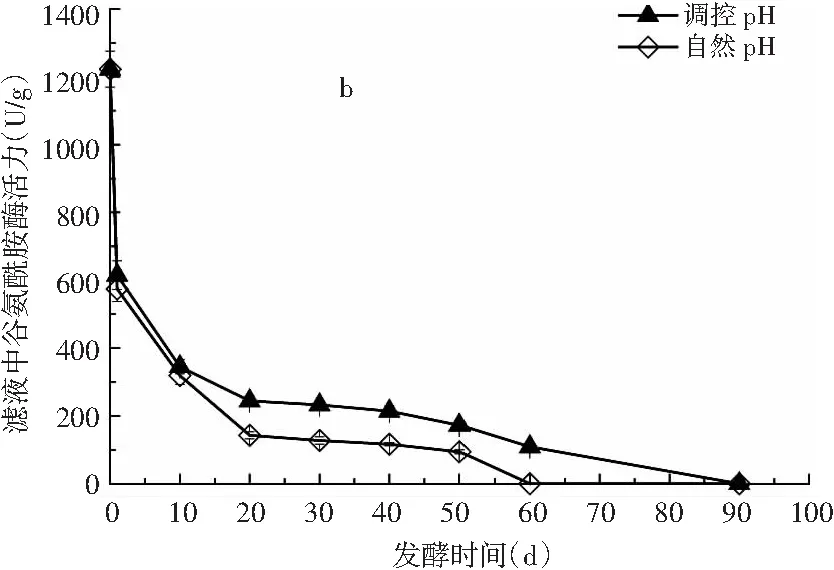

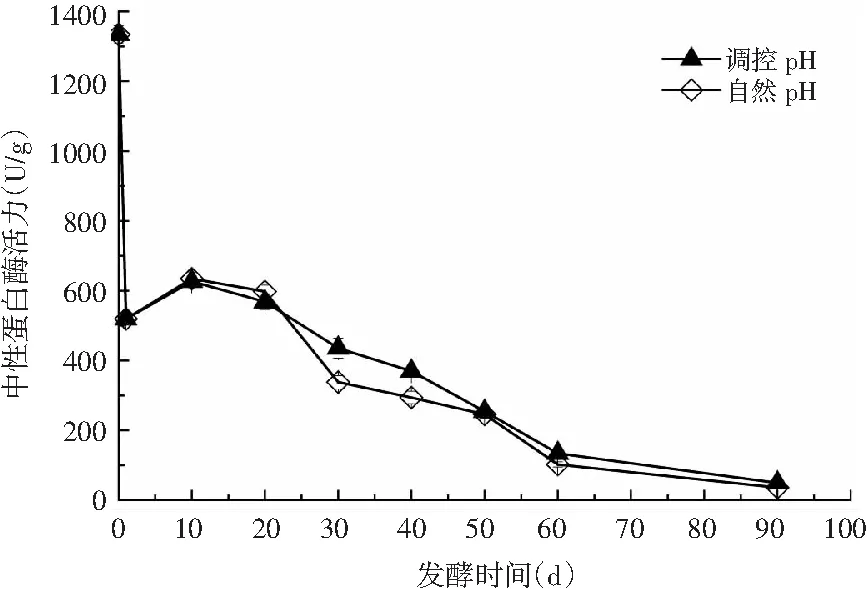

2.2 不同酱醪pH值发酵过程中蛋白酶活力的变化

酱醪体系呈中性或弱酸性,酿造过程中中性蛋白酶可以分解蛋白质产生很多呈味的小分子肽,对改善酱油风味起到一定的作用。

图3 不同酱醪pH发酵过程滤液中 中性蛋白酶活力的变化Fig.3 Changes of neutral protease activity in filter liquor during fermentation with different pH values of soy sauce mash

由图3可知,两个样品的中性蛋白酶活力均呈现出先急速下降后缓慢下降的趋势。发酵0~1 d,不同酱醪pH发酵过程滤液中的中性蛋白酶活力均迅速下降(P<0.05),但降幅相似。发酵1~10 d,低温胁迫、无盐发酵下,微生物得到充分的生长,各酱醪pH发酵的蛋白酶活力有轻微的提高。发酵10~90 d,蛋白酶活力下降缓慢,样品间差异显著(P<0.05)。至发酵90 d,酶活力很弱,这可能与中性蛋白酶对不同酱醪pH的适应程度不同有关。

2.3 不同酱醪pH值发酵过程中酱油全氮和氨基酸态氮的变化

酱油是在微生物和酶的作用下,将原料蛋白质、淀粉水解成小分子肽、小分子糖、氨基酸等产物的调味品。全氮和氨基酸态氮反映了蛋白质利用率的高低,代表着原料利用程度的好坏以及氨基酸生成率的高低,是评价原料发酵程度以及酱油等级品质的重要指标。

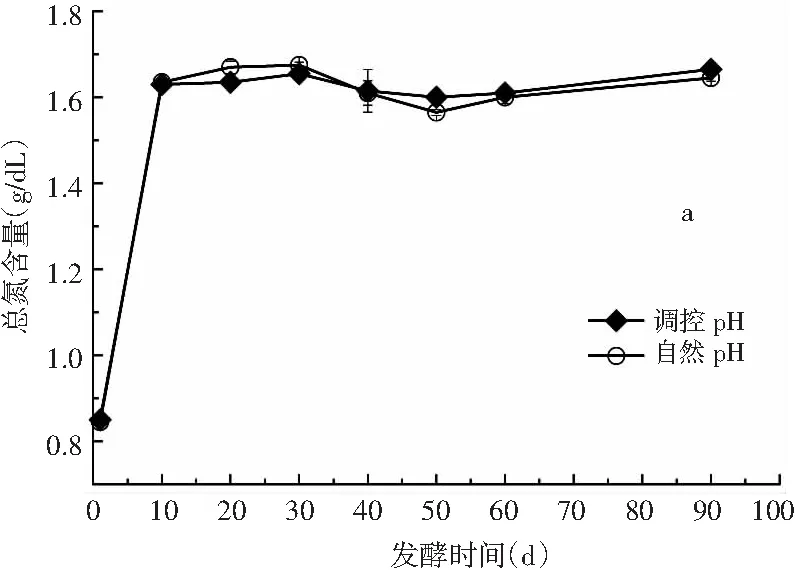

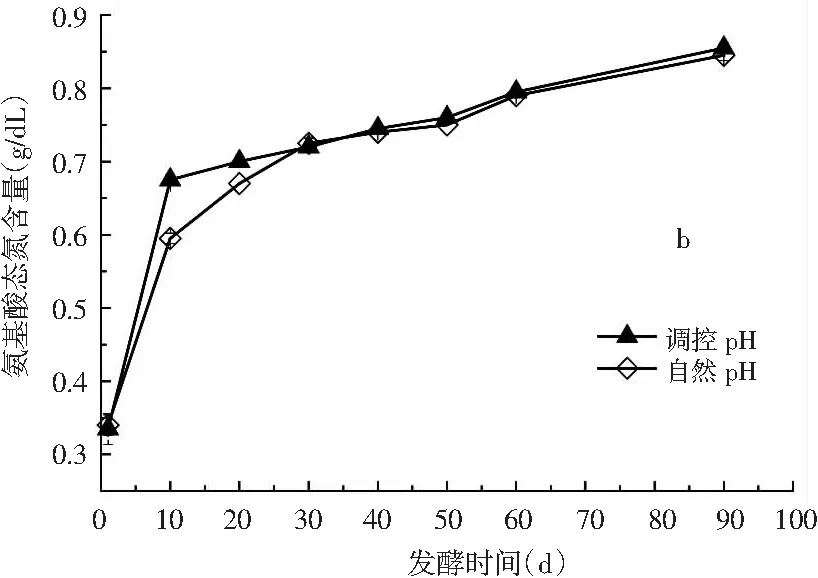

图4 不同酱醪pH发酵过程中酱油全氮和 氨基酸态氮的变化Fig.4 Changes of total nitrogen and amino acid nitrogen in soy sauce during fermentation with different pH values of soy sauce mash

由图4a可知,不同酱醪pH发酵过程中酱油的全氮呈现先快速增长后缓慢增长的变化趋势。大曲入桶发酵第1~10 d,调控pH和自然pH的全氮含量迅速上升(P<0.05),但升幅相似,上升到1.63 g/dL和1.64 g/dL,约为初始的2倍。发酵10~90 d,全氮含量增长缓慢,基本上10 d后全氮含量较稳定,无显著增加,两个发酵pH的酱油无显著性差异(P>0.05)。至发酵第60天和第90天,调控pH的全氮含量分别为1.61 g/dL和1.67 g/dL,而自然pH的全氮含量分别为1.60 g/dL和1.65 g/dL,均达到GB 18186-2000《酿造酱油》中特级酱油的标准(≥1.50 g/dL)。

由图4b可知,不同酱醪pH发酵过程中酱油氨基酸态氮与全氮变化规律基本一致,发酵初期快速上升(0~10 d),发酵后期缓慢增加趋于稳定。整个发酵过程中,氨基酸态氮含量为调控pH>自然pH,说明调控酱醪pH在6.5附近能够轻微提升酱油的氨基酸态氮。至发酵第90天,调控pH和自然pH的氨基酸态氮含量分别为0.86 g/dL和0.85 g/dL,均达到GB 18186-2000《酿造酱油》中特级酱油的标准(≥0.80 g/dL)。

全氮和氨基酸态氮含量与酱油最终产品的品质紧密相关。发酵1~10 d,不同酱醪pH发酵酱油的全氮和氨基酸态氮含量快速增长,10 d后缓慢增加,趋于稳定。这一结果与邓冲等[14]和姚玉静等[15]所报道的研究结果一致。导致发酵初期全氮和氨基酸态氮含量快速增加的原因主要是:酱醪发酵初期低温胁迫和无盐条件下发酵,各种微生物快速生长,其产酶系活力旺盛,蛋白质和肽类的酶解反应剧烈。其中,酶系的生化作用对酱油发酵极为重要。由图2和图3可知,发酵后期谷氨酰胺酶和蛋白酶活力较低,从而降低了全氮和氨基酸态氮的生成速率。此外,发酵期间的美拉德反应和微生物的新陈代谢也会消耗一定量的全氮和氨基酸态氮。

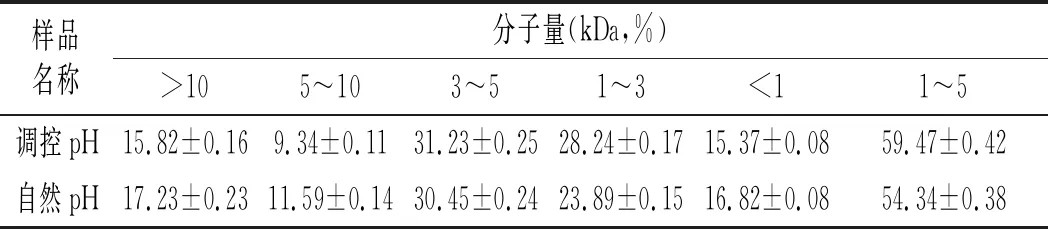

2.4 不同酱醪pH发酵酱油成品的肽分子量分布

不同酱醪pH发酵酱油的肽分子量分布见表1。至发酵第90天,>10 kDa肽段占整体比例较小,且自然pH>调控pH,具有显著性差异(P<0.05),这表明在调控酱醪pH发酵下,大分子量的肽段减少而生成更小分子的肽段。5~10 kDa肽段所占整体比例最小,仅有9.34%和11.59%。其中,3~5 kDa肽段所占整体比例最大,3~5 kDa肽段含量为调控pH >自然pH,差异显著(P<0.05)。其次为1~3 kDa肽段,所占整体比例较大,调控pH>自然pH,差异显著(P<0.05)。

总体上,两种样品的肽分子量主要集中于1~5 kDa肽段,所占比例在50%以上,调控pH>自然pH,样品间差异显著(P<0.05)。这可能是不同酱醪pH发酵样品的各种酶活力差异所致。调控酱醪pH至6.5附近发酵,酶活较高,作用发挥充分,将>5 kDa的肽段降解为更多1~5 kDa肽段。随发酵时间的增加,自然pH样品的酱醪pH不断下降到5.0以下,从而抑制了部分酶的活力,使得>5 kDa的大分子量肽段更易被保留,从而生成更少1~5 kDa的小分子肽段。

表1 不同酱醪pH发酵90 d后酱油的肽分子量分布Table 1 Molecular weight distribution of peptides in soy sauce after fermentation for 90 d with different pH values of soy sauce mash

注:所有参数结果均为平均值±标准偏差(n=3);游离氨基酸同行中标注不同字母表示具有显著性差异(P<0.05)。

小分子肽是酱油中重要的呈鲜物质,小分子肽的含量越高,酱油的鲜味越强,感官品质越好。Ogasawara等[16]通过实验发现1~5 kDa肽段的美拉德反应产物具有良好的呈味特性,可以有效增强清汤和鲜味溶液的持续性、浓厚感和鲜味特征。此外,康乐等研究发现pH值(5.0~6.5)可以明显改善牛肉酶解物美拉德反应产物风味,随着pH增加,小分子肽段含量上升,说明pH值的增大使肽类的降解速率加快。因此,调控酱醪pH在6.5附近,可以加快肽的降解速率,从而增加酱油中的小分子肽含量,达到提升酱油感官滋味的目的。

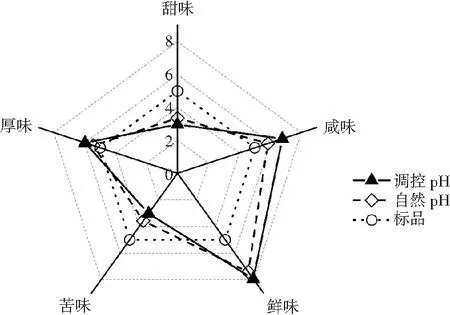

2.5 不同酱醪pH发酵酱油成品的滋味感官分析

图5 不同酱醪pH发酵90 d后酱油的滋味感官评定Fig.5 Sensory evaluation of soy sauce after fermentation for 90 d with different pH values of soy sauce mash

由图5可知,不同酱醪pH发酵的酱油的滋味有明显差异,其中调控pH的鲜味、厚味、咸味最为突出,苦味最弱;自然pH的甜味较为突出,鲜味、厚味也较好,但有较强的苦味。整体上,调控酱醪pH在6.5附近发酵的酱油比自然酱醪pH下发酵的酱油滋味更加浓郁。这一结果与余自琳等[17]研究pH对墨鱼酶解物美拉德反应产物风味的影响基本一致。余自琳等发现pH在5.0~7.0条件下,随着反应pH升高,游离氨基酸含量由5.73 mg/mL增加至6.30 mg/mL,其中鲜味、苦味氨基酸含量均有增加;美拉德反应产物鲜味、甜味突出,苦味和腥味逐渐降低。因此,调控酱醪pH在6.5附近发酵酱油,能够有效提高酱油的感官滋味,尤其是鲜味和浓厚感。

3 结论

不同酱醪pH发酵的酱油其谷氨酰胺酶、蛋白酶活力差别显著(P<0.05)。随着发酵时间的延长,酱醪pH不断下降至5.0以下,谷氨酰胺酶和蛋白酶活力均不断降低。持续调控酱醪pH在6.5附近,处于谷氨酰胺酶和蛋白酶的最适pH范围,有利于保留酶的活力,使原料分解得更充分。两个酱醪pH发酵的酱油其全氮、氨基酸态氮均在发酵初期快速上升,样品间无显著性差异(P>0.05)。至发酵第90天,调控pH和自然pH的全氮、氨氮均达到了特级酱油的标准(全氮≥1.50 g/dL,氨基酸态氮≥0.80 g/dL)。不同酱醪pH发酵的酱油其肽分子量分布主要集中于1~5 kDa(>50%),不同肽段所占比例不同。至发酵第90天,调控pH发酵酱油其大于5 kDa肽段所占比例低于自然pH发酵酱油,而具有重要呈味作用的1~5 kDa肽段所占比例高于自然pH发酵酱油,且差异显著(P<0.05)。不同酱醪pH发酵的酱油的滋味有明显差异,调控pH的鲜味、厚味、咸味最为突出,苦味最弱;自然pH的甜味较为突出,鲜味、厚味也较好,但有较强的苦味。调控酱醪pH在6.5附近发酵的酱油相对于自然酱醪pH下发酵的酱油滋味更加浓郁。