铜冶炼含砷废水水热臭葱石沉砷及亚稳态铁物相转化行为

2019-10-16

昆明理工大学冶金与能源工程学院,云南昆明,650093)

砷是一种剧毒元素,广泛存在于金属矿物中。矿业活动是导致砷污染的重要原因之一[1-2],铜冶炼是产生含砷废水的主要行业,日益严格的环保要求使铜冶炼企业面临前所未有的挑战,因此,铜冶炼过程的含砷废水无害化处理具有重要意义[3-4]。长期以来,化学沉淀法[5-6]因具有成本低、沉砷效率高等特点[7],被广泛应用于铜冶炼含砷废水的净化处理[8-9]。然而,采用化学沉淀法处理含砷废水时,易产生大量危废砷酸钙、非晶型砷酸铁渣,而造成二次污染[10],且安全填埋和处置费用高。臭葱石(FeAsO4·2H2O)是一种天然的含砷矿物,具有浸出毒性小及稳定性高的特点,被认为是理想的固砷矿物[10-11],是目前砷固化的研究热点。近年来,国内外众多科研工作者采用常压法或水热法开展了以含砷铁溶液为对象所进行的臭葱石沉砷的研究工作。刘志宏等[12-14]在FeSO4-H3AsO4-H2O体系中开展了常压沉砷研究,获得了臭葱石沉砷渣。然而,采用该方法获得的臭葱石沉砷渣中含有一定比例的非晶型砷酸铁[15],影响了沉砷渣的稳定性[16]。MAMBOTE等[17-18]绘制并分析了Fe-As-H2SO4系的热力学优势图,认为水热条件下形成稳定臭葱石物相的温度范围为150~170℃。余自秀等[19-20]通过研究发现水热条件下不利于形成非晶型砷酸铁,且水热臭葱石沉砷渣的稳定性比常压下的高,所需反应时间短。然而,SWASH等[21]发现水热条件下形成的臭葱石沉砷渣中伴有铁矾、碱式硫酸铁等亚稳态铁物相。李存兄等[22-24]在水热赤铁矿沉铁过程中研究发现,通过控制体系酸度、温度、铁离子浓度等因素可实现亚稳态铁矾的溶解与转化。但采用常压法或水热法获得的臭葱石沉砷渣中含有亚稳态铁物相,降低了臭葱石沉砷渣的纯度及其稳定性。工业含砷废水杂质含量高、成分复杂,以此为原料获得的臭葱石沉砷渣成分将更为复杂,将影响臭葱石沉砷渣的稳定性,易引发环境污染问题。水热臭葱石沉砷工艺是处理工业含砷废水的有效方法,研究该过程中亚稳态铁物相的抑制及转化对获得性质稳定、杂质含量低的臭葱石沉砷渣具有重要意义。在此,本文作者以铜冶炼含砷废水为研究对象,研究了水热条件下Fe与As物质的量比、初始pH、氧分压及反应温度等宏观技术参数对水热臭葱石沉砷及亚稳态铁物相转化行为的影响规律。

1 实验

1.1 实验原料及设备

本研究所用含砷废水取自云南某炼铜企业,该含砷废水具有砷浓度高、成分复杂等特点,其主要化学组成如表1所示。由表1可知:含砷废水砷质量浓度为19 g/L,并富含锌、铜、镁等杂质离子。由于含砷废水中铁浓度极低,为满足臭葱石沉砷的需要,需补加铁源。由于溶液中的锌质量浓度为5.51 g/L,可对沉砷后液中的锌进行富集处理,以利于后续对锌的回收。

表1 含砷废水的主要化学组成(质量浓度)Table1 Major chemical composition of arseniccontaining wastewater g/L

以七水硫酸亚铁(FeSO4∙7H2O,分析纯,天津市凤船化学试剂科技有限公司生产)作为铁源,氢氧化钠(NaOH,分析纯,天津市大茂化学试剂厂生产)和98%(质量分数,成都市科龙化工试剂厂生产)硫酸调节溶液pH,氧化剂为工业级氧气。

实验主体设备为2L-GSH型高压釜及温控仪(山东威海化工机械有限公司),辅助设备包括真空干燥箱(上海一恒科学仪器有限公司)、旋片真空泵(浙江台州求精真空泵有限公司)、电子分析天平(梅特勒-托利多METTLER)、PHSJ-5型实验室pH计(上海雷磁仪器有限公司)、实验室用超纯水机(四川沃特尔水处理设备有限公司)等。

1.2 实验过程

向含砷废水加入七水硫酸亚铁,调节pH之后,量取1 L混合溶液加入高压釜内,检查设备气密性后连接供氧设备。预设氧分压、搅拌转速和实验反应温度,待釜内温度达到预设值,开始供氧。每30 min取样1次,经液固分离后待检。到达反应时间后,关闭氧气阀快速降温,用真空泵抽出抽滤过滤,量取液样体积,滤渣称质量,在70℃恒温干燥箱内烘干,保存待检。

1.3 分析检测

采用D/max-2200X线衍射仪(XRD)、VEGA 3 SBH扫描电镜(SEM)、JXA-8100电子探针(EPMA)、Bettersize-2000激光粒度仪及Rise-1001比表面积测试仪等现代分析检测手段表征沉砷渣,从而获得其物相组成、形貌特征、粒度及比表面积等参数。含砷废水化学组成及沉砷渣成分在云南有色冶金研究院分析。采用式(1)计算水热臭葱石沉砷过程的沉砷率或沉铁率:

其中:η为沉铁率或沉砷率,%;ρ2为滤液中铁或砷的质量浓度,g/L;ρ1为初始溶液中铁或砷的质量浓度,g/L;V2为反应后液的体积,L;V1为初始溶液体积,L。

1.4 实验原理

在Fe(II)-As(Ⅴ)-H2O系中形成臭葱石的反应方程式为[17]

式(2)由Fe(II)的氧化反应及As(Ⅴ)与Fe(Ⅲ)共沉淀反应组成:

当溶液中Fe(Ⅲ)达到过饱和状态及低酸度状态时,发生Fe(Ⅲ)水解副反应,形成铁矾或碱式硫酸铁等亚稳态铁物相[22]:

由式(2)可知,砷酸为三元弱酸,其电离能力明显弱于硫酸的电离能力[14],总体上,反应属于一个产酸的过程。实验证明:反应后溶液pH较反应前溶液pH均有降低。然而,反应(2)由反应(3)和(4)组成,亚铁的氧化是一个耗酸过程,当体系Fe(II)的氧化速率(反应(3))大于 Fe(Ⅲ)与 As(Ⅴ)的共沉淀速率(反应(4))时,体系中的酸度快速降低;当Fe(II)氧化一定时间后,Fe(Ⅲ)与As(Ⅴ)的共沉反应(反应(4))成为主要反应,形成臭葱石物相。若Fe(Ⅲ)在较短时间浓度急剧升高达到过饱和状态,则此时易发生Fe(Ⅲ)水解副反应(反应(5)和(6)),形成亚稳态铁物相,导致渣中砷的质量分数降低,硫质量分数升高,影响臭葱石沉砷渣的纯度及稳定性。可通过控制过程Fe(II)氧化速率和技术参数抑制或使形成的亚稳态铁物相发生转变。

2 结果与讨论

2.1 Fe与As物质的量比和时间的影响

在溶液初始pH为1,搅拌速度为500 r/min,反应温度为160℃,氧分压为0.6 MPa及反应时间为180 min的条件下,考察Fe与As物质的量比、时间对砷、铁沉淀率以及沉砷渣中亚稳态铁物相形成及转化的影响规律,结果分别如图1~3所示。

图1 初始Fe与As物质的量比与时间对沉铁率和沉砷率的影响Fig.1 Effect of initial molar ratio of Fe toAs and time on Fe andAs removal efficiencies

图2 不同初始Fe与As物质的量比沉积物的XRD图谱Fig.2 XRD patterns of precipitates with different initial molar ratios of Fe toAs

由图1可知:沉铁率随着反应时间延长和Fe与As物质的量比升高而逐渐升高;当反应时间为3 h,Fe与As物质的量比分别为0.5,1.0,1.5和2.0时,对应的沉铁率分别为75.69%,84.21%,86.76%和93.15%,沉砷率分别为74.3%,91.33%,98.28%和98.81%,表明Fe与As物质的量比对砷与铁的沉淀率影响显著。

图3 反应时间对初始Fe与As物质的量比为1.5的沉砷渣物相组成的影响Fig.3 Effect of reaction time on phase composition of precipitates with initial molar ratio of Fe toAs of 1.5

由图2可知:当反应时间分别为90 min和180 min,Fe与As物质的量比分别为0.5和1.0时,沉砷渣中只检测到臭葱石物相;当反应时间为90 min,Fe与As物质的量比分别为1.5与2.0时,沉砷渣中伴有少量亚稳态铁矾和碱式硫酸铁物相,且二者的衍射峰随Fe与As物质的量比的增大而增强(图2(a));当反应时间为180 min,Fe与As物质的量比为1.5与2.0时,沉砷渣中只检测到臭葱石和亚稳态铁矾物相,且随着Fe与As物质的量比升高,铁矾衍射峰增强,臭葱石衍射峰减弱,因受到溶液中Fe(Ⅲ)达到过饱和状态影响,部分Fe(Ⅲ)发生副反应形成铁矾物相,导致Fe与As物质的量比为2.0时,沉砷渣中S的质量分数上升,臭葱石的衍射峰减弱,铁矾物相衍射峰增强;当Fe与As物质的量比大于2.0时,体系中的沉砷率降低,而沉铁率随着物质的量比升高而升高。由于臭葱石的形成与铁矾等亚稳态形成时彼此竞争,溶液中的Fe(Ⅲ)处于过饱和状态,进一步削弱了形成臭葱石物相的动力[25],导致溶液中的铁以铁矾等亚稳态物相的形式沉淀,降低了砷的沉淀率,而沉铁率上升。

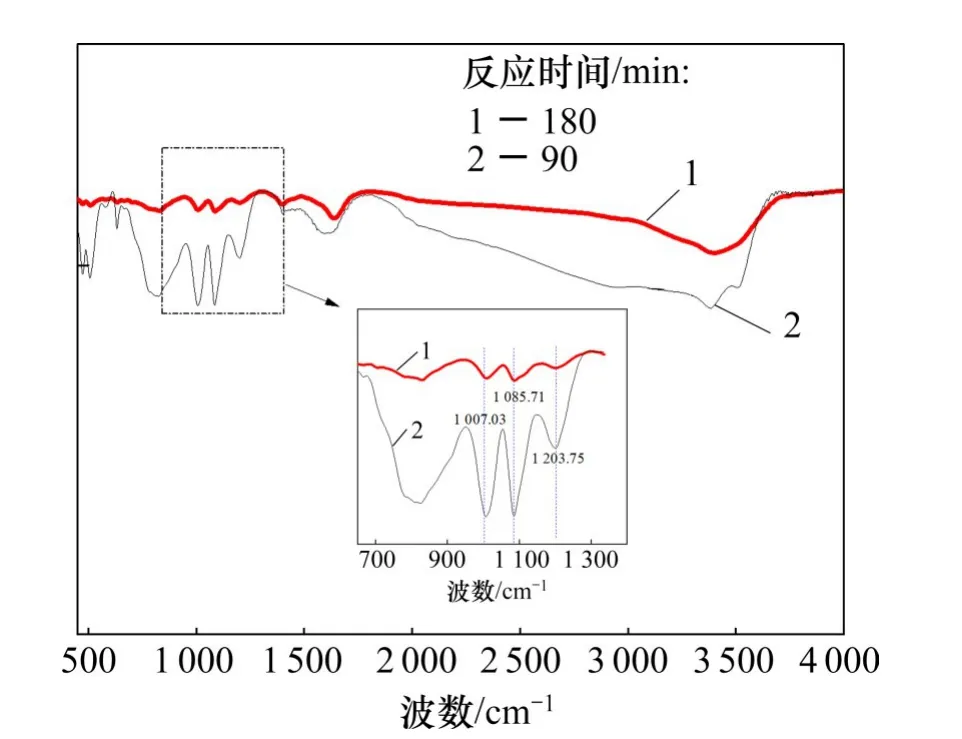

由图3可知:当反应时间为90 min时,沉砷渣中臭葱物相、亚稳态的铁矾和碱式硫酸铁的质量分数分别为67.56%,32.42%和1.68%;当反应时间为180 min时,渣中的臭葱石质量分数升高为76.2%,铁矾质量分数降低为23.8%,未检测到Fe(OH)SO4。这表明延长反应时间有利于渣中亚稳态铁物相的转化。在图4中,红外波段范围为900~1 300 cm-1[22],为S—O键的拉伸震动峰,在此范围内存在的3个吸收峰属于SO2-4的震动吸收峰;随着反应时间的延长,由于渣中的含硫的亚稳态铁矾物相转化,导致在180 min时SO2-4的震动吸收峰明显弱于90 min时的震动吸收峰。

图4 反应时间分别为90 min和180 min时沉砷渣的红外光谱图Fig.4 FT-IR spectra of precipitates reaction for 90 min and 180 min

2.2 初始pH的影响

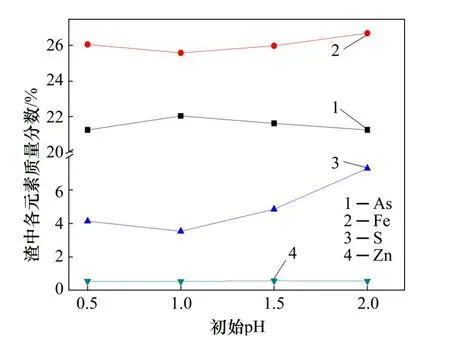

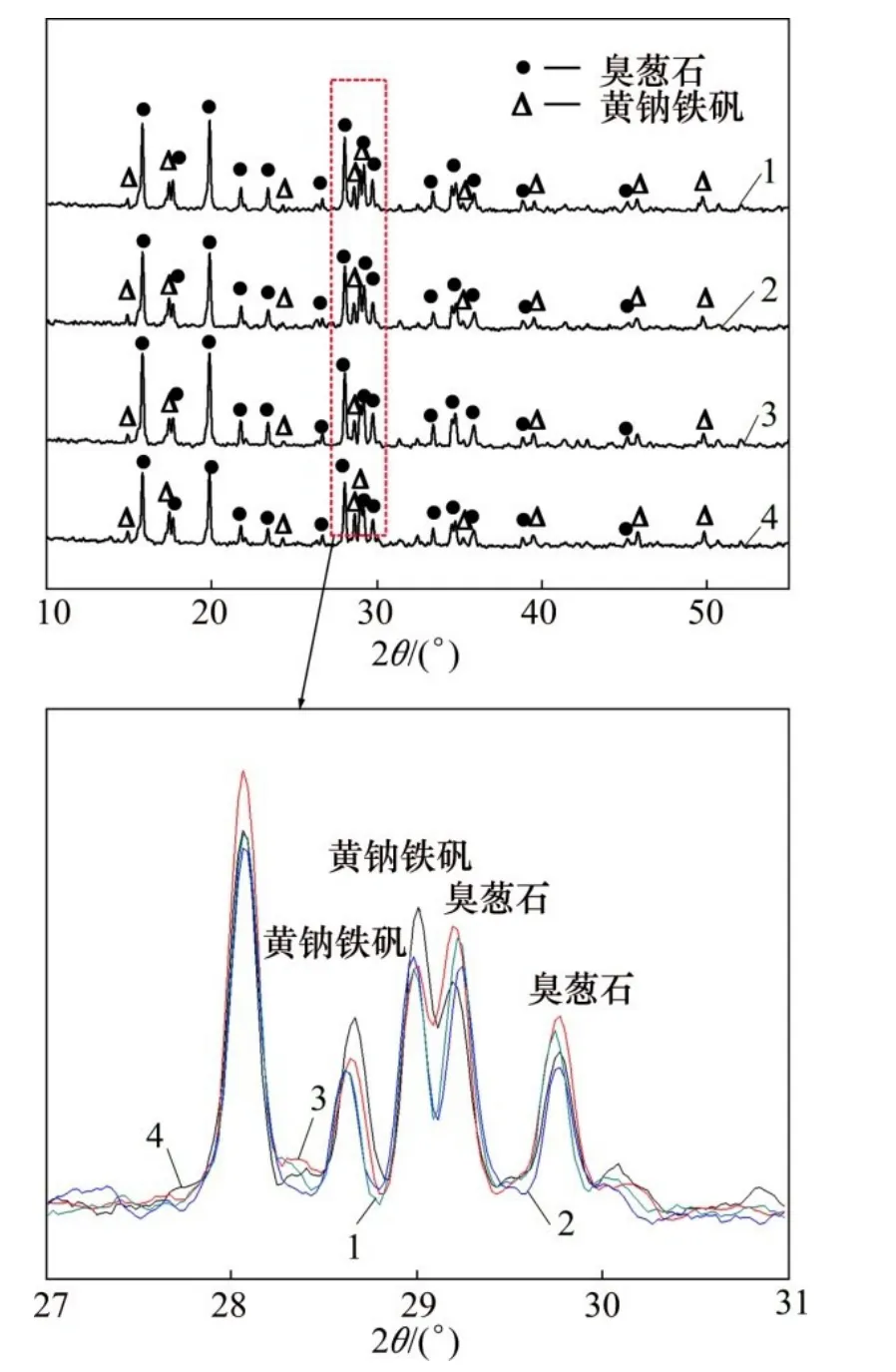

在Fe与As物质的量比为1.5,反应温度为160℃,搅拌速度为500 r/min,氧分压为0.6 MPa及反应时间为180 min的条件下,考察初始pH对砷与铁沉淀率、物相组成及沉砷渣元素质量分数的影响,结果如图5~7所示。

图5 不同初始pH对沉砷率和沉铁率的影响Fig.5 Effect of initial pH onAs and Fe removal efficiency

图6 不同初始pH沉砷渣的XRD图谱Fig.6 XRD patterns of precipitates with different initial pH

由图5可知:当初始pH为0.2时,沉砷率与沉铁率极低,由于酸度过高,导致在此条件时,形成臭葱石较为困难。随着初始pH升高,溶液中的沉砷率升高,表明初始pH对于沉砷率有影响。在图6中,臭葱石物相衍射峰强度达最强,这是因为在初始pH为1时,处于臭葱石的物相稳定区[25],有利于As(Ⅴ)与Fe(Ⅲ)共沉淀,形成臭葱石物相。结合图7可以看出:当初始pH升高至1.5及2.0时,沉铁率升高,沉砷率降低,导致渣中臭葱石衍射峰减弱,渣中硫质量分数由3.54%升高至7.00%。由于初始pH的升高,导致溶液中Fe(Ⅲ)开始水解,促使形成铁矾等亚稳态物相。然而,渣中锌的质量分数均保持0.5%左右,不受反应条件变化影响。

图7 初始pH对沉砷渣化学成分的影响Fig.7 Effect of initial pH on chemical composition in precipitates

2.3 氧分压的影响

在Fe与As物质的量比1.5,初始pH为1,搅拌速度为500 r/min,反应温度为160℃及反应时间为180 min条件下,考察了氧分压对沉砷率、沉铁率以及沉砷渣物相的影响规律,结果分别如图8~10所示。

图8 不同氧分压对沉铁率及沉砷率的影响Fig.8 Effect of oxygen partial pressure onAs and Fe removal efficiencies

由图8~10可知:在低氧分压下,溶液中的Fe(Ⅱ)氧化较为缓慢,阻碍As(Ⅴ)与Fe(Ⅲ)共沉淀,导致铁以亚稳态铁矾形式沉淀,渣中硫含量较高,臭葱石衍射峰较弱;当氧分压升至0.6 MPa时,渣中硫含量最低,沉砷率提高,臭葱石物相衍射峰增强;当氧分压为1.0 MPa与1.5 MPa时,由于Fe(Ⅱ)氧化速率过快,导致溶液中的Fe(Ⅲ)浓度达到过饱和状态,易发生Fe(Ⅲ)水热水解副反应,生成铁矾等亚稳态物相,从而使渣中含硫的质量升高。

图9 氧分压对渣中化学成分的影响Fig.9 Effect of oxygen partial pressure on chemical composition in precipitates

图10 反应时间180 min时不同氧分压下沉砷渣XRD图谱Fig.10 XRD pattern of precipitates reaction for 180 min at different oxygen partial pressures

2.4 反应温度的影响

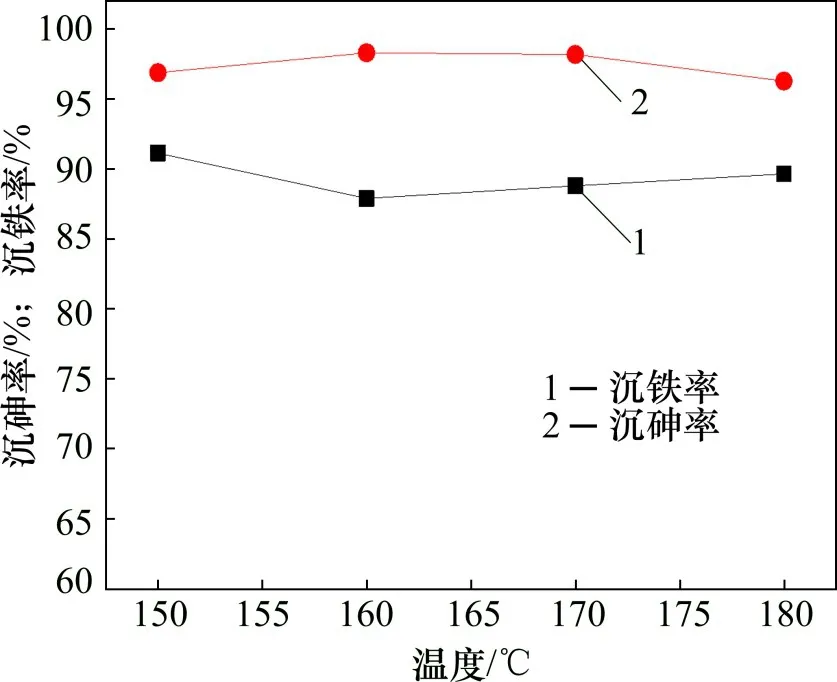

在Fe与As物质的量比为1.5,初始pH为1,搅拌速度为500 r/min,氧分压为0.6 MPa及反应时间为180 min条件下,考察反应温度对于沉砷率、沉铁率以及沉砷渣物相的影响规律,结果分别如图11~13所示。

由图11~13可知:渣中以臭葱石物相为主,说明在实验反应温度时均能形成臭葱石物相,然而,不同温度时所形成的铁矾物相衍射峰不一;当反应温度较低为150℃时,不利于形成臭葱石物相,此时溶液中的铁形成亚稳态铁矾物相,导致渣中含硫量过高,减弱臭葱石物相衍射强度;当反应温度升高至160℃时,有利于形成臭葱石[18],同时使亚稳态铁矾物相转化,渣含硫量较低;当反应温度为180℃时,更易导致Fe(Ⅱ)的氧化,导致Fe(Ⅲ)浓度过高达到过饱和状态,易发生副反应(反应(5))或(反应(6))形成亚稳态铁物相,并且过高的温度也将抑制铁矾物相转化[24],溶液中的铁以亚稳态铁矾物相形式存在渣中,导致渣含硫升高。

图11 温度对沉砷率及沉铁率影响Fig.11 Effect of temperature onAs and Fe removal efficiency

图12 温度对沉砷渣成分的影响Fig.12 Effect of temperature on chemical composition in precipitates

图13 不同温度反应的沉砷渣XRD图谱Fig.13 XRD pattern of precipitates at different temperatures

3 臭葱石沉砷渣形貌及组成

3.1 臭葱石沉砷渣形貌及物相分析

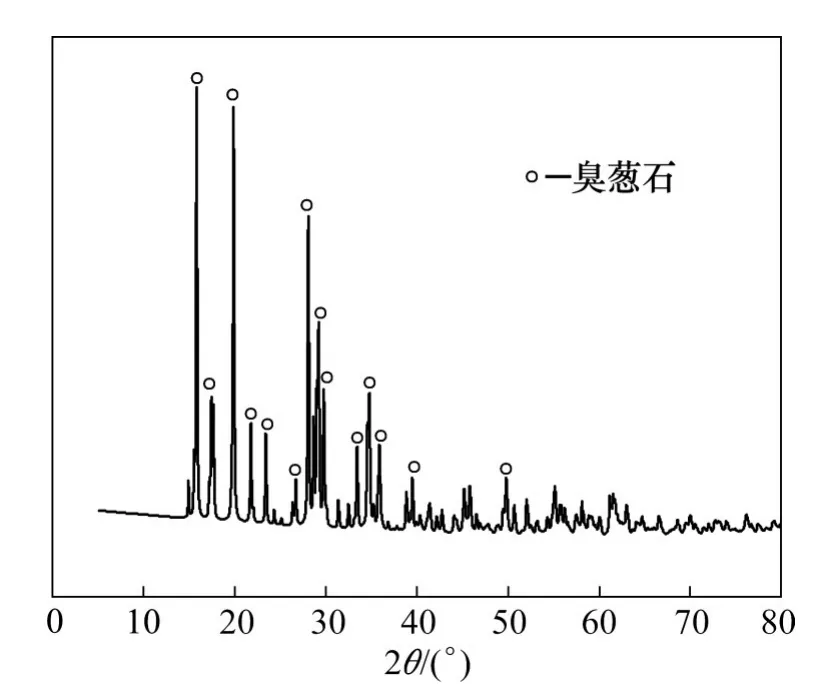

在Fe与As物质的量比为1.5,初始pH为1,反应温度为160℃,氧分压为0.6 MPa及反应时间为180 min的条件下,对臭葱石沉砷渣的物相及形貌进行分析与表征,结果如图14~16所示。

图14 沉砷渣XRD图谱Fig.14 XRD pattern of arsenic precipitates

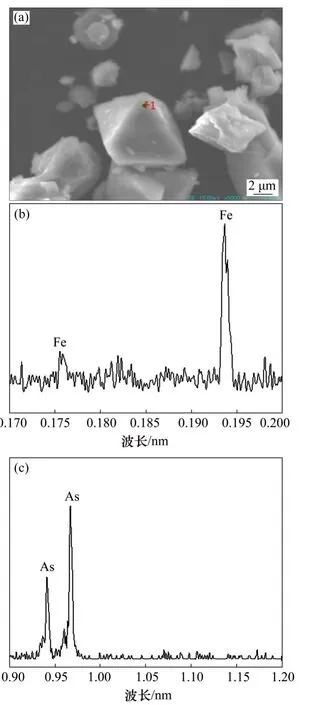

图15 沉砷渣的EPMA图像及波谱Fig.15 EPMAimages and spectrum of precipitates

由图14可知:在XRD谱图中只检测臭葱石物相,说明在该条件下获得了较为纯净、成分单一的臭葱石沉砷渣。采用电子探针对沉砷渣进行检测,结果如图15所示。臭葱石具有良好的晶体结构,为正八面体结构,正八面晶体颗粒不仅单独存在或聚集长大为较大尺寸的颗粒。对单独存在的颗粒进行波谱分析主要元素为Fe和As。为明确在聚集的颗粒上的元素分布,进行SEM-EDS分析,在聚集的颗粒上进行点扫,结果见图16。由图16可知:该点元素主要为As,Fe及O。对聚集颗粒进行面扫,由聚集长大的颗粒为臭葱石,As和Fe主要均分布在臭葱石颗粒上,且分布紧密,由于聚集过程中造成亚稳态铁矾被吸附,导致含少量的S零散分布在颗粒上。

图16 沉砷渣的SEM-EDS图谱Fig.16 SEM-EDS of precipitates

3.2 粒度分析

在Fe与As物质的量比为1.5,初始pH为1,反应温度为160℃,氧分压为0.6 MPa条件下,对反应60~180 min所获得的沉砷渣进行比表面积及粒度分析,结果分别如图17和图18所示。

图17 沉砷渣粒度、比表面积与反应时间的关系Fig.17 Relationships of particle size,BET and reaction time

图18 反应60~80 min沉砷渣粒度分布Fig.18 Size distribution of precipitates reaction for 60-180 min

由图17可知:随着反应时间延长,渣中的比表面积由4.477 m2/g降低至0.019 m2/g。由图18可知:渣的粒度随着反应时间延长而增加,当反应时间60~180 min时,平均粒径D50由5.63 μm增加至18.6 μm。说明此实验条件下,随着时间延长渣中的臭葱石晶体在彼此吸附聚集长大[17],形成了粒度较大、比表面积小、稳定性强的臭葱石沉砷渣。而反应时间越短,渣粒度越小,比表面积越大,不利于获得稳定的臭葱石物相。

4 结论

1)控制初始Fe与As物质的量比、初始pH、氧分压、反应时间以及反应温度不仅有利于提高溶液中的As与Fe的沉淀率,更有利于促使溶液中得Fe向形成臭葱石物相转化,降低渣中的S含量,以获得更高品质的臭葱石沉砷渣。

2)在初始Fe与As物质的量比为1.5,初始pH为1,氧分压为0.6 MPa以及反应温度为160℃的条件下,沉砷率和沉铁率分别为98.28%与87.89%,在沉砷渣中As,Fe和S的质量分数分别为22.04%,25.58%及3.54%,渣粒度为18.6 μm,比表面积为0.019 m2/g,沉砷渣中以稳定物相臭葱石为主。

3)沉砷渣中以臭葱石稳定物相和铁矾等亚稳态2种形式存在,延长反应时间,渣中SO42-震动吸收峰减弱,可促进亚稳态物相转化,同时也可促使臭葱石晶粒长大,降低比表面积,提高沉砷渣的稳定性。