加氢装置紧急泄压限流孔板孔径校核方法

2019-10-15邵丹丹

邵丹丹,艾 明,周 琴

(安徽华东化工医药工程有限责任公司上海分公司,上海 201315)

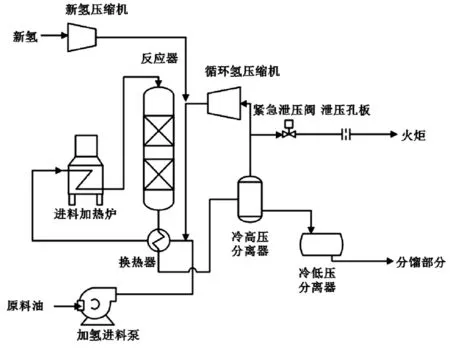

油品加氢装置包括加氢处理、加氢精制、加氢裂化等,目的在于脱除原料油中的硫、氮、氧、金属、不饱和烃等杂质,得到性能更为优良的产品。由于其操作条件为高温、高压、临氢、易燃、易爆,且加氢反应属于强放热反应,安全操作至关重要。因此,加氢装置均设有紧急泄压系统,用于在反应器床层飞温、关键设备故障、电力故障、火灾等非正常操作工况下,反应系统内有可能积聚热量时,将系统内介质排放至火炬,从而保障人员和设备安全,避免重大损失。加氢精制装置往往设置0.7MPa/min紧急泄压系统,加氢裂化装置除0.7MPa/min紧急泄压系统外还需设置2.1MPa/min紧急泄压系统。对于加氢裂化装置来说紧急泄压是控制反应器飞温的最有效的方法[1],且飞温事故的处理必须坚持"一泄到底"的原则[2]。图1为加氢装置反应系统流程图。

紧急泄压系统由紧急泄压开关阀和限流孔板组成。开关阀正常操作时处于关闭状态,事故工况下,由安全仪表系统自动联锁或人工判断后手动按下泄压按钮,打开泄压阀。限流孔板位于泄压阀后,其作用在于控制合适的泄压速率,泄压速率太小不利于尽快排除热量,泄压速率太大容易损坏设备内件。

图1 加氢装置反应系统流程图

本文根据泄压速度与其他参数的比例关系推导了孔板校核公式。用测试孔板进行泄压试验后由试验泄压速度计算得到测试孔板在正常操作工况下的泄压速度,然后根据要求泄压速度修正计算得到所需孔板孔径。推导方法相较于其它文献[3]更为简便。

1 泄压试验

泄压试验的目的一方面是考察反应系统事故时自保联锁系统的动作情况,一方面是测试安装的孔板是否符合泄压速率要求。通常泄压试验在系统氢气试密合格后进行,以氢气为试验介质。但由于氢气的分子量较小,泄压速度过快,也可以采用氮气、压缩空气等作为试验介质。此时系统压力为正常操作压力,控制系统、联锁仪表调试完毕,联锁处于投用状态,人工启动泄压按键,打开泄压阀,并每隔一定时间记录高压分离器的温度、压力。

由于泄压过程属于动态过程,泄压速率△P/△t随着系统压力的降低也持续变化,泄压速率一般根据第1分钟系统压力下降特定的值来规定。0.7MPa/min表示泄压阀打开的1分钟内系统压力降低0.7MPa。

2 泄压孔板孔径校核

2.1 校核步骤简述

根据泄压试验所得数据对泄压孔板进行校核,步骤如下:

(1)对泄压试验原始数据进行处理。

(2)由泄压试验结果推算测试孔板在正常操作时的泄放速率,即同一孔板不同介质的泄放速率,若该速率满足要求,则说明测试孔板孔径合格。若该速率偏差较大则需要修正。

本文修正并研究了随机梯度和点态随机梯度及其共轭算子的相关性质,具体包括以下两点:一是它们能够真正描述增生、湮灭系统;二是讨论了它们的运算性质。给出了修正点态随机梯度及其共轭的典则反交换关系、典则交换关系和幂零性。有了这些性质,进一步构造了酉算子群{Gσ;Γ}。另外,考虑了{s,的量子积分,得到了积分过程{Ut}t≥0, {Vt}t≥0和{Wt}t≥0的交换关系。

(3)若孔板需要修正,则结合步骤(2)中计算的测试孔板在正常操作条件下的泄放速率和实际需要的泄放速率,根据同一介质不同孔板孔径的泄放速率的关系,计算需要的孔板孔径。

2.2 孔径校核公式推导

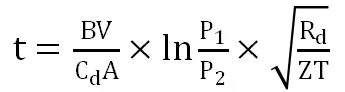

计算公式(1)来自于Gas conditioning and processing[4](equation10.51),为非稳态气体排放公式,适用于泄压阀或孔板前后压差较大的临界流,用于准确计算系统压力由P1泄放到P2所需要的时间。加氢装置由高压反应系统泄放至火炬系统,进出口压力相差远大于临界压力比,适用于该公式。该式表明系统由泄放初始压力达到泄放终点压力所需的时间与介质性质、系统容积、系统压力、温度及测试孔板孔径有关。

(1)

式中:t-泄压时间;B-系数,0.09;V-系统容积;Cd-泄放系数0.85;A-泄放阀泄放面积;Rd-气体比重(M/29,M为气体分子量);Z-气体压缩因子;T-操作温度;P1-泄放初始压力;P2-泄放终点压力。

(2)

(1)式简化为

(3)

设泄压开始时t=0,系统的初始压力为P0, t时刻的系统压力为P,则有

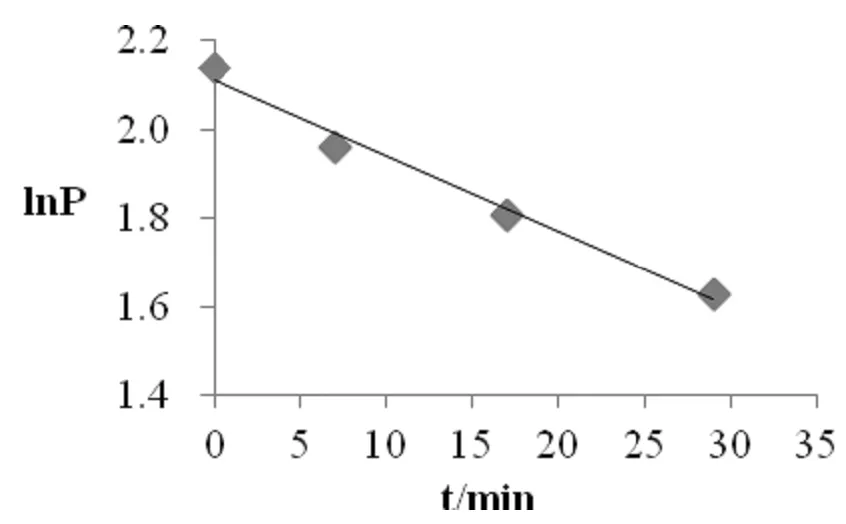

lnP=kt+lnP0

(4)

将泄压试验记录的压力P求对数,对时间t作图,可得到一条直线,设该直线斜率为ke,设kn为测试孔板在正常操作条件下紧急泄压时lnP随t变化的斜率值。由于泄放面积即孔板截面积A相同,根据式(2)有:

(5)

式中:Ve-泄压试验系统容积,m3;Vn-正常操作系统有效容积,m3;Te-泄压试验泄放温度,K;Tn-正常操作泄放温度,K;Me-泄压试验介质分子量;Mn-正常操作介质(循环氢)分子量;Ze-泄压试验介质压缩因子;Zn-正常操作介质压缩因子。

根据式(5)计算得到kn,然后根据式(4)计算使用测试孔板进行正常操作紧急泄压第1分钟后的系统压力P,从而判断测试孔板是否满足规定的泄压速率。若不满足,则需要对该孔径进行修正。

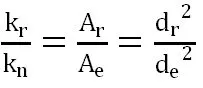

2.3 孔径修正

设测试孔板孔径为de,要达到规定的泄压速率所需孔板孔径为dr,正常操作紧急泄压时lnP-t直线斜率为kr,由规定的泄压第1分钟后系统压力P根据式(4)计算需要的kr值。由于介质和操作条件、系统容积不变,根据式(2),有:

(6)

从而可由de计算修正后的孔板孔径:

(7)

3 实例应用

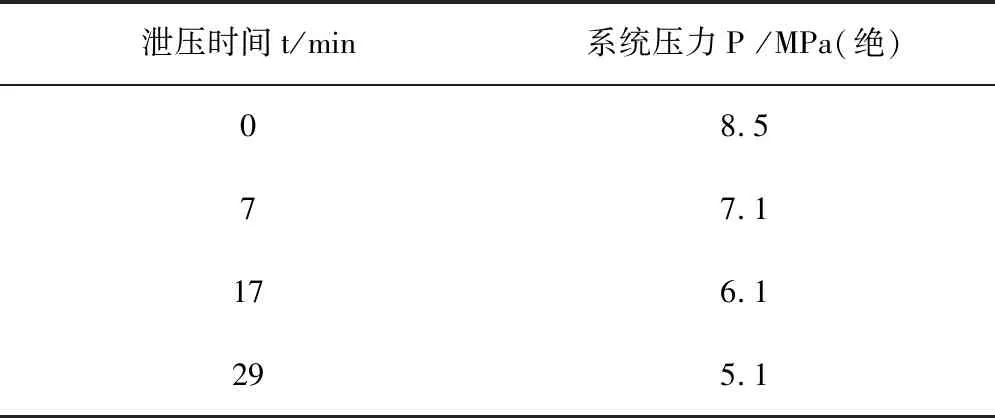

由我公司设计的山东某炼厂100万t/a汽柴油加氢精制装置设有0.7MPa/min紧急泄压系统,首次开工采用压缩空气进行泄压试验(介质分子量Me=28.95,压缩因子Ze=0.99,泄放温度Te=293K,系统容积Ve=334m3,测试孔板孔径de=25mm),表1为实际测得的系统压力随泄压时间的变化。

lnP对t作图,得到一条直线,如图2所示。拟合数据得到该直线斜率ke=-0.017。

表1 系统压力随泄压时间的变化

图2 泄压试验lnP随泄放时间t的变化

正常操作条件下泄放介质为循环氢,分子量Mn=3.22,压缩因子Zn=1.04,泄放温度Tn=423K,系统有效容积(气相体积)Vn=246m3,系统初始压力P0=8.24MPa(绝),根据式(5):

由式(4)计算测试孔板在正常操作条件下第1分钟后系统压力:

结果表明,直径为25mm的测试孔板可基本满足0.7MPa/min的泄放要求,不需要修正孔径。

4 结论

(1)加氢装置反应系统的泄压速度与孔板孔径、介质特性、系统体积、压力、温度相关。

(2)本文推导的方法具有一定的实用性,可用于新建和改造的加氢装置泄压孔板校核。但由于计算采用的系统体积、温度、介质特性均为估算或模拟值,和实际操作时会有偏差,因而并不能通过孔板准确控制泄压速度。