基于尼龙6生产过程的聚合反应模拟优化

2019-10-15王玉震高洪涛

王玉震 ,高洪涛

(1.青岛科技大学 化学与分子工程学院,山东 青岛 266042;2.鲁西集团有限公司,山东 聊城 252211)

尼龙6聚合生产工艺种类繁多,不同的降解工艺其性能相差较大,目前使用最多的是已内酰胺水解聚合工艺[1]。从水解聚合反应的特点来看,在简单的聚合管反应器中便可实现,这种可逆的平衡反应产物中含有大约10%的小分子物质,主要包括低聚物和已内酰胺单体,其中己内酰胺约占 70%以上[2]。PA-6切片加工受多种因素的影响,其中热水可提取无含量的高低是最为重要的一个因素,为了确保PA-6切片的后续加工,通常情况下热水可提取物质量分数不超过0.5%。

常规的己内酰胺回收方法是进行蒸发和浓缩提取物,然后进行真空蒸馏以回收纯的己内酰胺,但在通过该方法蒸馏后,残余物中大约含有50%左右的已内酰胺,为了进一步提高经济效益,降低生产成本,新工艺使用了浓缩液直接聚合技术。所谓直接聚合指的是将浓缩液直接打回聚合反应工段配料后参与到聚合反应中去[3-4]。需要注意的是浓缩物的环状三聚体、线性低聚物和上述的环状聚合物熔点相同,均为250℃,可以在反应温度下继续熔融参与反应[5]。相比之下,环状二聚体熔点较高,由于内部为紧凑的晶形结构,因此其熔点在348℃,无法熔融参与反应。针对环状二聚体如果使用浓聚物熔融参与反应将对产品的质量带来严重影响,甚至出现沉淀从而阻塞管道的问题。由此可见,PA-6生产过程中低聚物含量的高低不仅关系着其生产成本,同时也决定了产品质量,基于此如何降低PA-6生产中低聚物含量,对于优化加工流程和提高产品稳定性意义重大。

Seavey 等[8]提出了使用Aspen软件对聚合反应建模的方式,利用该软件可以直观的对PA-6水解聚合过程的VK管聚合工艺进行建模,在此基础上研究聚合物分子量与反应压力之间的关系。郭茶秀等[9]研究过程中利用ASpen软件对PA-6单塔工艺建模,从而确定不同阶段进料量、引发剂用量以及温度对觉聚合物相对分子质量的影响。Kazuo等[10]通过高效液相色谱法提出了环状三至六聚体动力学方程的简单方程。本文对两段式聚合工艺,建立了 Aspen 流程模型,研究中通过对比观察各聚合流程下不同操作阶段对聚合物质量以及已内酰胺转换率的影响,从而得出各阶段最优工艺条件,从而实现降低聚合物含量、提高产品稳定性的目的。

1 模型构建

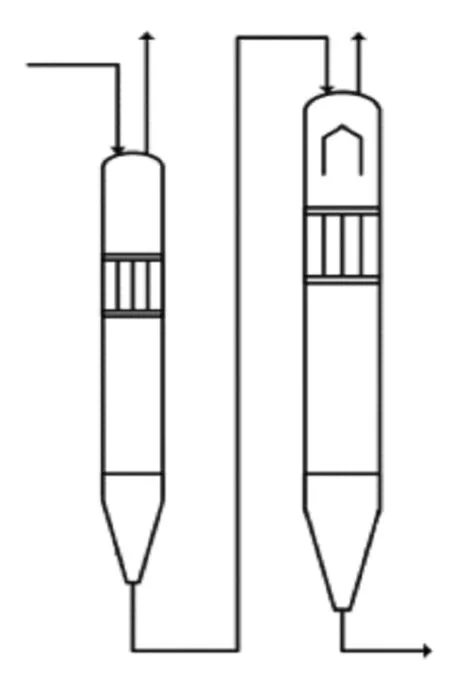

本文针对鲁西集团35000t/a两段式尼龙6水解聚合生产工艺,采用Aspen Plus模拟软件建立了尼龙6两段式聚合工艺流程模型,如图1所示。PFR反应在VK聚合管下部的管式连续流动反应区。塔顶精馏模块distl利用RadFrac模块分离己内酰胺水蒸气相混合。纯水作为塔顶产品的去除系统。塔底是己内酰胺和水的混合物回流到聚合管中继续参与反应,这与实际生产情况基本一致。在闪蒸单元采用了Flash2模块这样可以更加准确模拟计算气液两相的分离情况。为了使水分分布和实际相符,就必须将气相和液相分别引入不同的两个反应Aspen plus软件路程中的每个反应区域,需要注意的是反应区域的设置应与设备的实际尺寸相对应。比如,前聚合管列管换热段以下区域为平推流空管,针对这一结构特性,使用导热油夹套管的方式便达到维持温度的效果,温度与高度之间呈现梯度变化。所以,使用单个PFR反应器便可满足模拟计算的要求,前聚合管上段和中段热量变化大,组分中气液传质传热剧烈,无法利用一个反应器进行模拟,因此需要借助两个单独反应器进行模拟,只有这样才可以确定实际生产中测温点的位置、温度等参数。

图1 PA-6两段式聚合工艺流程示意图

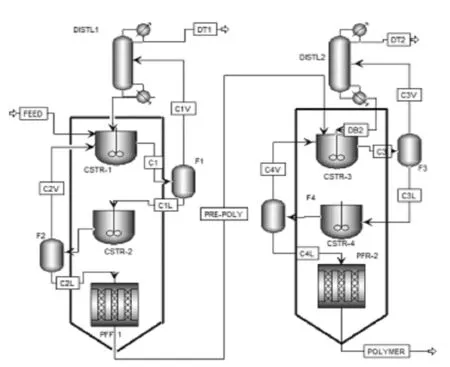

图2 PA-6两段式聚合的Aspen模拟流程

图2为两段式水解聚合工艺流程模块,实际VK聚合管内的生产过程采用反应器串联的形式来表达。例如前聚合管模块设置:进料从上部进入第一反应器CSTR-1,经过反应后进入到分离器进行气液分离,气体进入塔顶精馏精馏釜底组分回到第一反应器CSTR-1,液相进入到第二反应器CSTR-2进行反应,经反应后再次气液分离,气相和液相分别进入到了第一反应器CSTR-1以及第三反应器PFR-1。第一反应器气液分离后经过精馏有一部分己内酰胺和水蒸发到塔顶排出系统。如下表1所示为模拟反应模块的具体参数设置。

表1 聚合反应模块主要参数设置

2 影响低聚物生成的因素

通过上述尼龙6两段式聚合工艺流程模型,分别模拟研究进料水含量、前后聚合塔压力以及不同反应区温度对聚合物产品中低聚物质量的影响。PA-6质量流率和进料已内酰胺流率之比即为PA-6的收率。

2.1 进料水含量

模拟结果表明,进料含水量由1%升高5%至时,后聚合管反应器出料中环状低聚物含量明显增加,尼龙6的产率略有下降。这是因为原料中的水对环状低聚物的形成影响非常大,分析原因后发现随着水的增加,已内酰胺开环的单体数量有所增多,可能是有利于水解开环反应。而开环单体数量越多,原浓度越高导致低聚物生成的反应越快。聚合反应的选择性和产品的最终收率都有所下降,与此同时,水的增加将导致聚合物相对分子量的降低,主要是因为反应过程是可逆平衡反应,低聚物越多,相对的分子量会减小。另外,水是缩聚反应的副产品,原料含水量的增加会增加反应体系中的水分含量,不利于缩聚反应的正向。当含水量低于2%时,会影响水解开环反应,尼龙6产品收率显著下降。因此,进料含水量控制在2%左右,尼龙6产品收率最高。

2.2 反应区温度

本文在研究过程中,将聚合过程分为6个反应区域,并分别观察不同反映模块温度对聚合物含量的影响。

反应器CSTR-1位于预聚合反应器的上部,主要进行水解开环反应,进料中的水和己内酰胺不断被加热蒸发,大部分己内酰胺在反应器顶部填料塔中回流回反应器。反应温度的升高,反应速率增加开环己内酰胺含量和己内酰胺和水在液相减少,由单体形成环状低聚物的概率降低。除此之外,环状低聚物含量减少的同时,产品PA6收率有所下降,而与之对应的分子量有所上升。CSTR-2位于前聚合塔中部列管区域,该区域和CSTR-1的传质情况有所类似,环状低聚合物的含量的高低与温度之间有着密切的关联,当开环反应进行到中后期时,温度的增加将直接导致低聚合物含量增加,需要注意的是温度的上升并不会导致分子量的变化。CSTR-2开环反应进行到后期时缩聚反应占到了主导阶段,缩聚产生的放热反应对反应正向进行十分不利,随着该反应区域温度的升高,尼龙6产品的收率略有下降。

后聚合管反应器可以分为是CSTR-3以及CSTR-4两个反应区。对于塔顶来说,物流进入到该区域后压力有所减少,并在成膜器处通过加热以进一步除去水,以便于进一步进行的缩合反应。对于CSTR-3,随着体系中水分含量的增加,该产品的分子量增大,对环状低聚物的反应速率的增加导致在产品的环状低聚物含量的增加,温度的升高不利于缩聚反应的正方向反应,导致PA6的产量下降。

前后两个聚合管下端长管区域分别用PFR-1和PFR-2表示,从结构特点来看属于平推流反应器,因此在实验观察时可以忽略气液传质带来的影响。该反应区域内存在着受夹套导热换油热和化学反应放热两者的共同作用,反应场中温度呈梯度分布。PFR-1和PFR-2区温度变化对缩合反应带来影响,温度越高,环状低聚物反应速率越大,而与之产生的环状低聚物含量将有所增加。需要注意的是反应温度升高将影响缩聚反应的正向进行,随着温度的升高,PA6收率有所降低,分子量显著减少。从体积来看,PFR-1要小于PFR-2,后者物料停留的时间更长,因此温度的影响效果更加突出。模拟结果表明,对于前聚合反应器上段控制在245~255℃,中段控制在265~275℃,下段控制在270~280℃;对于后聚合反应器上段控制在260~265℃,中段控制在243~248℃,下段控制在240~245℃,尼龙6产品收率最高。

2.3 聚合塔压力

前聚合管反应器的压力影响塔中的水含量分布。从1.0 bar到3.0 bar塔中压力的增加,液态水含量的增加有助于提高己内酰胺的开环反应,从而提高单体转化率。但是,环状低聚物的含量随着已内酰胺开环单体的增加而有所提高,如果没有控制含水量,将不利于后期的缩合反应,最终造成出口分子量的降低。因此,前聚合管反应器的压力控制在1.5 bar左右,尼龙6产品收率最高。

后聚合管反应器主要进行缩聚反应,要想使反应持续正方向进行,就必须要除去系统中多余的水以便于提高目标产物的分子量。虽然提高温度能够降低水含量,有利于反应正向进行。但是所聚反应本身就是放热反应,如果提高温度将产生更多的环状聚合物。因此在实际生产工作中,可以采取降低聚合管反应器压力的基础上,保证反应温度的同时降低水含量。因此,后聚合管反应器的压力控制在0.05~0.1bar左右,尼龙6产品收率最高。

3 尼龙6聚合工艺流程优化

根据各工艺参数对聚合品质的影响,尼龙6两段式聚合工艺优化方法如表2所示。其中,第一行为优化工艺参数,其目的主要是提高产品分子量、降低环状低聚物含量以及提高尼龙6收率。第一列为可调节工艺参数,如下表2所示。

表2 聚合工艺优化方法

由表2可知:减少原料的水分含量,增加CSTR-1和CSTR-2温度,减少CSTR-3,CSTR-4温度,PFR-1和PFR-2,减少前聚合反应管内压力和增加聚合反应管内的真空度有利于聚合产物环状低聚物的含量,降低CSTR-3温度,CSTR-4和PFR-2,增加进料水含量。此外,提高预压力聚合管式反应器和降低聚合反应管内真空度可提高尼龙6的产量,减少进料水含量,并增加CSTR-1和CSTR-4温度。

另外,即便在统一调控方法下,也可能出现对调控目标有利但是对其他目标不利的情况。这种调控结果表明前聚上部温度、后聚反应器的压力都能显著降低产品中CD含量,同时提高尼龙6的分子量和产量。由此可见,提高前聚上段温度、降低后聚合反应器的压力以及降低后句下段温度是比较合适的调整方法。

综上所述,本文在研究过程中以降低聚合产物中的环状低聚物含量为最终优化目标,在确保聚合物产物分子量、尼龙6收率等基本不出现大幅下降的情况下,利用ASPEN模型对聚合过程整个过程进行优化。优化后可有效降低后续萃取段的操作负荷,并改善萃取效果和处理量。

4 结论

本文通过两段式已内酰胺水解聚和过程模型分析了不同工艺参数对聚合物品质的影响,最终结果表明在保证产品品质的前提下,进料水含量控制在0.2%,前聚合反应器上段控制在245~255℃,中段控制在265~275℃,下段控制在270~280℃;对于后聚合反应器上段控制在260~265℃,中段控制在243~248℃,下段控制在240~245℃前聚合管反应器的压力控制在1.5bar左右,后聚合管反应器压力控制在0.05~0.1bar均有利于降低聚合产品中环状低聚物的含量。

通过对影响聚合反应的因素进行分析,确定了聚合过程中降低环状低聚物的调节原理,其中一定范围内的调节对并不会影响聚合物产量。选择好的聚合条件,以降低环状低聚物含量为最终优化目标,不仅降低了环状低聚物含量,同时保持聚合物己内酰胺含量以及分子量基本不变。