正时链条噪声源识别及啸叫问题分析

2019-10-14覃海峰李露露穆建华

覃海峰 李露露 穆建华

摘 要:本文基于LMS公司的LMS Test. Lab平台,对某汽油机进行振动噪声测试。通过一米声压级测试及声学相机测试,初步判断噪声源位置.通过振动测试进一步确认噪声源位置位于前端盖正时链。阶次分析确定优化设计方案。为设计提供支持依据。

关键词:LMS Test.Lab;1m声压级;近场声全息;振动;优化设计

随着汽车的普及,汽车的NVH性能越来越受到人们的关注。整车的NVH好坏直接影响驾驶员及乘客的直观感受,而发动机噪声又是整车NVH的关键。一般来说发动机机械噪声对整车噪声贡献量较大,正时系统噪声是机械噪声的一种,具有固定的阶次,一般为18~25阶,所处的频率段为2000~4000Hz,是人耳相对敏感的频率段,当正时系统的噪声存在波动时,将使人耳的主观感受更加明显[1]。本文以某汽油机存在的啸叫问题为出发点,利用LMS Test.lab软件对该汽油机进行一米声压级测试及声源定位测试,初步判断噪声源位置,通过振动测试确定噪声源位置。对造成啸叫故障发生的可能原因进行全面分析,找到问题根源并制定相关改进方案。这种对发动机噪声的判断方法步骤适用于其他部件的噪声分析。

1 异响检测流程

对于一个异响问题,首先需要确定异响部位,即判断噪声源位置。除了主观的人耳辨别之外,对于一些无法明显判断的声源,则要求我们借助更专业的设备采集和分析声音信号,通过客观的数据去确定噪声源位置。检测的过程要先大后小,先确定大总成,后判断机构系统,最后再定位相关具体零部件。确诊之后按照由简入繁的次序,从零部件质量,装配质量,结构设计等方面一一排查,直到找到异响产生的根本原因[2]。在考虑成本的情况下,再进行优化改进。

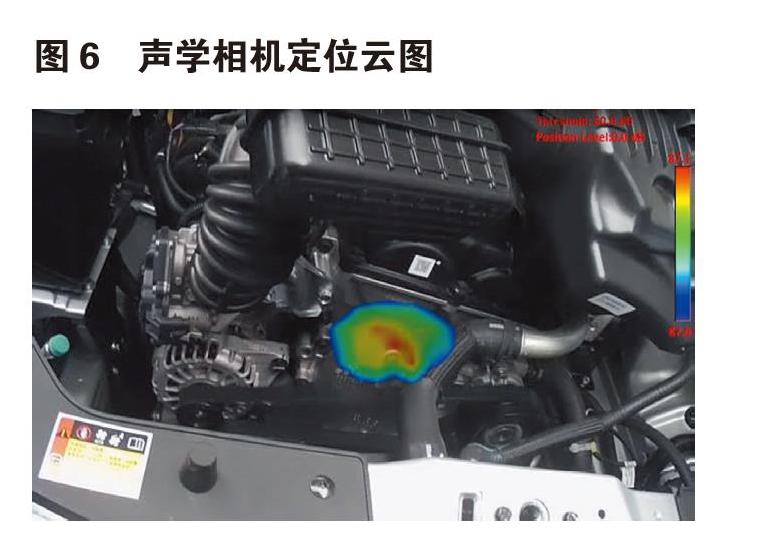

本案例问题描述为:1800rpm-3000rpm整车存在一个啸叫声。本案例的判断过程如下:首先通过整车离合器分离和啮合,异响无变化,排除了变速箱啸叫的可能。然后通过台架发动机1m声压级测试结果,判断出前端面在2000-4000Hz频率区域下声压值远超过其他面的噪声。通过整车声源定位相机拍下该频率段下发动机的噪声云图集中于发动机前端盖位置。主观听诊也初步判断噪声源为前端盖正时链条位置。再对前端盖正时链罩盖位置进行振动测试。测试结果也证实异响来源为前端盖正时链盒位置。

2 一米声压级测试

本文严格按照国家GB/T1859-2000(往复式内燃机辐射的空气噪声测量工程法及简易法)标准进行。根据某发动机尺寸,采用5个传声器布置测量表面声压级,分别为进气侧、排气侧、前端面、后端面及顶面。具体如图2所示。

整机声功率可以描述一台发动机的噪声水平。而通过对比各个面的噪声声压值,可以判断出对该发动机整机噪声贡献最大的位置。

1m声压级测试结果如图3所示,WOT工况下,发动机前端面的瞬时声压值明显高于其他位置,在低转速范围内相差不大,高转速范围最高高出5dB左右。

WOT工况下发动机噪声Colormap图显示为图4,在高转速工况下出现高分贝噪声。而在其他测试位置没有出现高峰值,表明发动机前端面为发动机主要噪声源。

取不同位置的数据进行1/3倍频程分析,在3150Hz的频带出现峰值,前端噪声高于其他面噪声,见图5。

3 声学相机测试

声学相机即麦克风阵列,它由多个麦克风按照一定规律排列,通过阵列信号处理方法(如波束形成、beamforming)生成声音在一个平面上的声压级分布,以彩色等高线图的方式实现声音的可视化,通过照片或视频的方式显示被测物的声音分布。声学相机可用于声源定位,异音异响测试和轨迹追踪定位等。

为进一步确认噪声源位置,采用近场声全息法对搭载在整车上的发动机进行测试。加速工况下,声学相机定位云图如图6所示。高分贝噪声主要集中在前端面上链传动系统盖板位置。与1m声压级测试结果符合。表明链传动系统盖板位置是噪声源源头,从而确定了该噪声源具体位置。

4 振动噪声测试

为进一步验证正时链罩盖位置是主要的噪声源,在正时罩盖位置加速度传感器做振动试验。振动试验的结果显示,在3150Hz频带范围正时罩盖振动测试结果也存在一个极高峰值。振动测试的测试结果与1m声压测量数据得出结论一致。因此推断正时链系统存在噪声问题,见图7。

对发动机舱内啸叫声采样,啸叫噪声colormap如图8所示,经阶次分析发现18,36,54,72阶次噪声明显,并且在1800-3000rpm转速范围内存在由阶次引发的宽频噪声。对宽频滤波后啸叫声消失。

在整车的振动测试中,前端盖上测点的振动与发动机舱噪声测试结果相接近,正时罩盖链系统阶次较明显,且在800Hz及3000HZ附近存在共振带,见图9。

判定为18阶及其谐次带来的宽频噪声。正时链条的齿数与问题阶次相同,为18齿链条。因此处理此啸叫问题需要从正时链条着手。

现考虑两种方案对正时链条进行优化。方案一:采用低刚度的张紧器去降低正时链条张紧力。方案二:用随机链轮代替普通链輪,增大正时链条张紧力,见图10,图11。

两种方案,都是通过改变张紧力的大小,可以改变整个正时链系统的固有频率。从而使共振带避开阶次线。

5 结束语

本文利用LMS测试系统对某汽油发动机啸叫问题进行振动噪声测试,初步判断了主要噪声源位于发动机前端盖位置,由大及小的将问题源头确定为正时链条位置,以某四缸机为试验样本,建立发动机整机噪声源识别试验流程。该流程基于一米声压级噪声测试,近场声全息法和振动试验法能准确判断发动机噪声源为发动机正时链系统,能够找到噪声值突出频段,为分析正时链条系统振动噪声产生原因提供数据基础。证明了啸叫是由18阶及其谐次与共振带耦合引起的。后制定两种方案对该异响进行优化解决。具体效果需后续跟进验证,本文旨在提出一种异响的解决方法,可适用于发动机其他关键部件的异响诊断,可以快速、有效、准确的分析出异响产生的原因。

参考文献:

[1]郑志强,周岳康,孔毅,彭炜琳.某小型汽油机正时链条异响的分析及改进[J].内燃机,2011(02):39-42.

[2]奚佳欣.柴油发动机正时链系统噪声源识别及振动噪声特性研究[D].吉林大学,2015.