整车重量管理控制方法的探讨与应用

2017-05-11严永攀陈德旺

严永攀 陈德旺

摘要:整车重量管控是项目阶段对整车重量及轴荷提出总体要求,并对关键零件部件提出各重量目标值,在车辆设计阶段和工业化阶段,依据上述目标要求对车辆零件、系统及整车重量进行控制和管理,最终满足重量性能要求。本文旨在通过对整车重量管理控制方法在整车开发过程中应用的探讨,为汽车重量性能完成及轻量化设计的实现提供指导与借鉴意义。

关键词:整车;重量管理;控制;轻量化

近年来,随着国家油耗排放法规限值要求的越来越严苛,各乘用车厂家都不遗余力采用新技术、新材料及新工艺进行轻量化设计,以达到节能减排的目的。

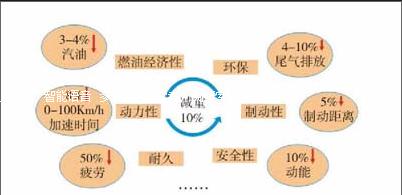

如图所示整车每减重10%,燃油消耗可减少3%-4%,尾气排放可减少4%-10%,动力性、疲劳损伤、碰撞及制动性能都有不同程度的优化与提升。目前对轻量化研究比较多,而对整车重量管控确保整车重量目标实现研究较少。本文旨在通过对整车重量的管理与控制方法介绍与探讨,为整车工业化阶段整车重量目标完成及轻量化设计的实现提供指导意义。

1.零件重量管控

一般整车重量管控包括零件重量管控、系统(专业目标)重量管控及整车重量管控。通过对零件重量跟踪与控制,实现对系统重量控制,以及整车重量控制,确保整车车重量性能目标的达成。

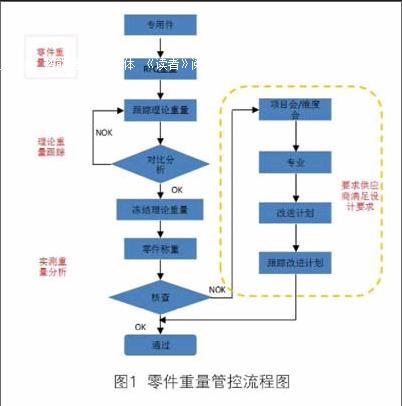

整车开发过程中按照零件是否为新开发分为沿用件和专用件。沿用件顾名思义就是沿用其它已有车型零件;专用件即为针对车型新开发零件。重量管控主要是针对专用件进行重量演变跟踪,确保零件重量、系统重量及整车重量目标达成。重量专业根据设计明细表(EBOM),筛选出专用件,制订专用零件理论重量收集的计划,跟踪专业理论重量及供应商报价重量,然后将供应商反馈零件的理论重量与初始定义的理论重量逐一进行比较核实。对于重量差值小于100g或者变化量小于5%零件重量组认为零件的重量是符合要定义要求的。对于最新重量与初始定义超出上述差值的,需要和专业工程师一起分析重量差异的原因并最终达成一致意见,获得双方认可的理论重量;对不能达成一致意见的零件,重量组将其放到风险与机遇清单进行跟踪,后续通过实际称重验证该零件的实际重量。零件管理控制流程图如图1所示。

零件的重量管控按照开发节点的顺序可以分为两个阶段,即设计阶段和工业化阶段。设计阶段重量工程师通过跟踪零件设计更改通知书,评估零件重量变化对系统重量及整车重量影响,给出重量专业建议;工业化阶段重量工程师根据实际称重结果与理论重量对比分析,发现不符合定义状态的零件,并将信息反馈给专业。

2.超重零件跟踪与推进

零件的跟踪是持续分批进行,重量专业会定期向项目组和专业展示重量现状,为了更好的反映零件的重量现状,重量专业会根据实际零件称重进展,按照专业进行分类,选取每批超出初始定义前10零件进行跟踪,和专业及供应商分析减重的可能性,并要求专业和供应商制定详细的改进计划,重量专业对减重后零件进行重量验证工作,直至零件达到初始定义要求。当第一批10个超重零件问题解决后,再选取另外10个零件,直到所有超重的零件问题得到解决。

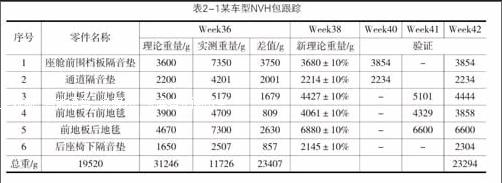

以某车型NVH包为例,在工业化早期时候重量专业发现NVH包初始定义的零件重量跟专业提供的理论重量相差较大,并在项目性能会上展示了超重零件清单,表2-1为选取的超重零件跟踪进展情况。

从表2-1可以看出在零件初始定义重量和工装样件重量存在较大差异,实际重量超出理論重量较多,初始NVH包定义理论重量为19.52Kg,首次工装样件实测重量为31.246Kg,整个NVH包超重11.726Kg,其中座舱前围档板隔音垫和通道隔音垫重量相对理论重量增加1倍。经分析确认为了获得更好的声学性能,隔音垫等零件相对初始定义发生了演变,经专业与重量组评估后重新定义了NVH包的零件理论重量,新的NVH包总重23.407Kg。然而供应商提供样件仍超出理论重量较多,总共超重7.839Kg。NVH包超重对整车目标达成造成了严重风险,重量专业向项目组及专业提出预警,经项目组、零件专业和重量专业一致协商,要求专业和供应商制订减重计划组协同专业和供应商制订了减重计划,分别在第40周、第41周及第42周对供应商送的样件进行称重核实,减重后的NVH包重量23.294Kg,全部零件符合定义的重量,减少了整车重量超重风险。

3.零件重量KPI管理跟踪

新车开发过程中,一般一个车型会适配2-3种动力总成,一个动力总成有按照配置有2-3个级别,这使得整车零件较多,以某车型为例整车适配3款动力总成,总共有6个系列车型,整车由8100多个零件构成,其中专用零件1399个,为了更加清晰展示项目阶段整车重量控制工作进展,选取了专用零件重量不小于100g零件,建立KPI跟踪图标,该图标将反映对重量影响较大零件跟踪进展、零件符合性情况以及预测整车重量趋势。使得整个车型随着零件重量管控工作的推进,零件实际重量将逐步替代理论重量,整车重量逐渐接近真实重量。为了更全面的展示重量控制工作的进展,选取对整车重量影响较大零件(一般选取零件的重量超过100g零件)建立KPI进行跟踪,旨在通过对较大零件跟踪,反映整车零件重量状态水平及预测整车重量趋势。

如图3-1所示为某车型零件KPI跟踪表:从图中可以看出该车型超出100g新开发零件有358个。KPI跟踪分为两个阶段:第一阶段Week47Week2(第2年第2周)主要是对理论重量符合性进行检查,对比是初始定义重量和零件的理论重量;第二阶段Week4 Week20是对前述理论重量进行对比验证,用实测新开发零件重量与理论重量进行对比。具体以第一阶段Week47和Week2柱状图为例,根据制造明细表筛选出358个新开发零件(重量超过100g),47周时监测了41个零件,其38零件的理论重量符合性满足要求,3个零件理论重量超重,还有317个零件待核实……到第二年的第2周时累计完成245个零件理论重量符合性监控且满足要求,累计15个零件超重,8个零件是项目组决定或者设计更改通知书确认同意增重零件,仍有86个零件需要继续核实符合性;第二阶段Week4 Week20柱状图含义与此相似,区别是此阶段主要是根据实测零件重量与理论重量进行对比,第4N时50个零件经实测验证重量符合要求,262个零件为理论重量符合要求但仍需实测验证,26为超重零件,10个为确定会增加重量零件,最上层10个为没有核实符合性的零件个数……直到20周完成全部零件实测符合性验证。

4.系统目标跟踪

将整车重量分解到各个系统,并跟踪各系统重量目标对确保整车重量目标实现具有重要意义。系统目标确定后,随着项目的推进,在设计阶段及工业化阶段,零件的设计与更改、数量的变更,都会带来重量变化,因此各系统重量也是波动变化的。重量专业将各系统重量现状展示出来,并与目标值对比,对超出目标值较多系统,要求专业进行减重或协调其它系统减重,确保整车重量目标的实现。

为了实现各系统的重量目标,在项目初期阶段尽可能预估项目存在不确定方案,预估重量影响,同时重量专业在各项目中积累减重方案,并根据质量、周期、成本和性能指标对各种方案进行难易程度分类。以便在系统重量发生较大波动时及时提出减重方案进行补偿。

5.整车重量目标管控

零件的管控及称重完成后,需根据制造明细表对整车零件重量进行汇总求和,并将汽油及各种加注液重量也一并计算得到各车型零件求和重量(Mass of sum Parts Weight)。根据汇总零件重量与整车实测重量(Mass of average Vehicle Weight)进行对比,一般要求零件求和重量与整车实测值在士5Kg范围内,零件重量状态是可以接受的,图5—1为整车重量控制流程图。整车称重从试装开始一直持续到爬产阶段,要求各动力总成、各级别整车至少测3台,以确保整车重量稳定性和代表性。

通过对零件重量管控、系统目标跟踪及整车重量实测流程,整车重量目標能够很好的完成。以某车型为例,其理论重量、零件求和重量及实测整车重量如图5-2所示,从图中可以看出该车型定义惯量级别(cI值)为1700,其允许的法规申报最大值为1660Kg,法规允许的重量偏差为±3%,那么整车实测允许最大重量为1709.8Kg,根据公司技术要求设计阶段整车重量需要控制在2%线以内,即整车理论重量不得超出1693.2Kg。该车型总共有3个级别4个车型,每个车型第一个柱子为设计时整车理论重量(Theory Mass),第二个柱子为零件称重求和重量,第三列为整车实测重量,该车型的3级车型的理论重量为1696Kg,超出2%设计要求,重量存在超重的风险。项目阶段通过对整车重量管控,尤其是对零件管控与跟踪,最终零件求和重量为1683Kg,整车实测平均重量为1680Kg,整车重量降到设计要求的2%控制线以下,重量收益明显整车减重16Kg左右,确保了整车重量目标的实现。

结论:

整车重量管理控制方法的应用能够很好的反映零件与整车在项目各个阶段重量水平,能够较好的控制零件、系统的重量,达成整车的重量目标,同时该方法的应用能带来较为明显的重量收益。相信随着整车重量管控方法逐步应用与完善,其在零件重量控制与整车重量目标的实现方面将会发挥更加重要作用。