HDPE内衬穿管技术在伊拉克格拉夫水管理项目的应用

2019-10-14唐文辉金永青敬蜀龙陈希黄玉良

唐文辉 金永青 敬蜀龙 陈希 黄玉良

中国石油集团工程建设公司北京分公司

1 项目简介

HDPE(高密度聚乙烯)内衬穿管技术的优点是施工速度快,过流断面的损失很小,适用于大曲率半径的弯管,可进行长距离修复[1]。此项目注水管线管径为8~12 in(1 in=25.4 mm), 设计压力为21.5 MPa,材质为X65钢管,二者采用过盈配合。内衬穿管主要流程为:钢管按照要求进行分段焊接,每个分段两头焊接钢法兰,在指定位置开孔并焊接排气孔,对焊接完的钢管进行相应焊缝检测、清管、试压、吹扫干燥;HDPE管按照要求热熔连接完成分段所需长度,对热熔连接完毕的HDPE管做气压试验,然后对其进行缩径、牵引穿插、回弹、水压检测等步骤[2]。

2 设计基础

由于该项目为高压注水管道,内部不含气体,故按照固有抗坍塌衬里设计。其特点是衬层外表面平滑、厚度较厚,即使在管道内部压力短时间内完全泄压时,衬层轴向和环向也不会产生坍塌,衬层依然保持强度。如果管道泄压达到管道设计压力的40%且超过1天,管道需要进行排气;同时,管道也要根据运行情况和检测需要进行定期排气。

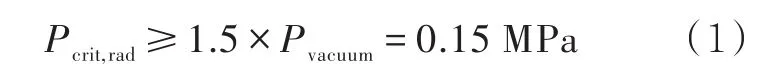

按照固有抗坍塌衬里设计,并考虑抗管道真空,安全系数为1.5。该项目抗坍塌应力需满足公式(1)要求,即

式中:Pcrit,rad为管道的抗坍塌应力,MPa;Pvacuum为真空压力,0.1 MPa。

3 HDPE管设计

原材料:Borsafe HE 3490-LS,颗粒材料经过热挤压形成管道。

外径:由于采用固有抗坍塌衬里设计,外径需稍大于主管道内径,本项目HDPE管外径考虑大于主管道内径3~5 mm。

壁厚:考虑径向抗坍塌设计、轴向抗坍塌设计、运输因素,计算过程以12 in注水钢管为例,钢管材质X65,壁厚10.8 mm[3]。

径向抗坍塌设计公式为

式中:Pcrit为坍塌压力,MPa;c为常数,取值1;E为5%应变时的割线模量,450 MPa(由拉伸试验获得); v为泊松比,取值0.38; SDR为径厚比(直径/壁厚=OD/t:OD为HDPE管外径,mm; t为HDPE管壁厚,mm);n为指数,可由下式求得

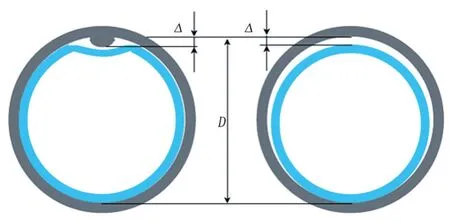

式中: Δ为缺陷尺寸,2 mm(焊缝余高,如图1所示);D为主管道内径,302.2 mm。

由公式(2)计算得SDR≤34.3。

图1 内衬缺陷(本项目仅限左图)Fig.1 Liner imperfection(only for the left)

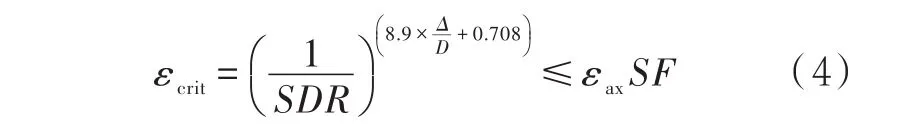

轴向抗坍塌设计公式为

其中

式中:ΔV为HDPE材料的体积膨胀比,经试验确定值为0;α为HDPE管的热膨胀系数,取200×10-6℃-1;ΔT为设计温度与安装温度之间差值的绝对值,℃,由于设计温度60℃,安装温度23℃,可得ΔT=37℃;Rbend为HDPE管的冷弯半径,一般最小取40 mm;SF为安全系数,取1.5。

由公式(5)计算得 εax=0.022 7,而由公式(4) 求得 SDR≤82。综合公式(2)、(4),可求得SDR ≤34.3。

以该项目12 in注水管线为例,钢管内径为302.2 mm,考虑过盈配合HDPE内衬管外径选择305.2 mm。同时,考虑到运输管道变形的需要,一般要求 SDR在26~32之间,保守选择 SDR=26,HDPE管壁厚t=11.7 mm。

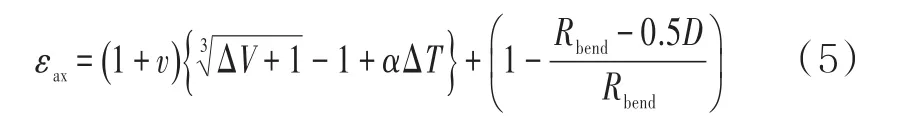

接头设计由钢法兰、内衬法兰搭接头、限位环、紧固件组成(图2)。

图2 接头示意图Fig.2 Schematic diagram of connection

钢法兰:1 500 lb(1 lb=0.454 kg)带颈对焊法兰,凸面,材质为ASTM A694.F65,焊接端壁厚与钢管壁厚一致,突台面内侧需加工6 mm的内倒角,便于后期HDPE管穿插,避免对HDPE管产生切割力。

内衬法兰搭接头:材料为HDPE100,外径与钢管内径一致,壁厚与HDPE管厚度相同,法兰面与钢法兰凸台直径一致。

限位环:安装于两钢法兰之间,用于锁紧HDPE搭接头,内径比凸台面外径大2 mm,材质选取A106管材或定制锻件。

紧固件:材质为ASTM A193 Gr.B7/ASTM A194 Gr.2H,材料为电镀锌+氟碳漆。

由于此项目为注水管线,水中无伴生气,考虑安装过程和运行中需要停产维修,每个接头两侧设排气孔,排气孔开在主管道上尺寸不大于3 mm,排气孔外侧对称位置焊接1 500 lb 0.5 in法兰支管台,外接盲法兰。在HDPE管穿插完毕回弹过程中,主管道和HDPE管之间空隙气体被不断排出,最终二者完全贴合。

内衬层一次作业安装长度应根据地形、连接点、弯头、管道内部情况确定;内衬管单位截面上的拉力,包括摩擦力、弯管附加力、缩径附加力的综合,不得超过HDPE管屈服强度的50%,由此可计算得出最大牵引长度;摩擦力的大小取决于牵引过程中是否加油脂,如果在HDPE管外涂抹适量的植物油脂,可以极大地减小摩擦力,从而增大牵引长度。

4 施工要求

(1)施工机具:包括吊车、平板车、挖掘机、发电机、四级滚轮缩径机、HDPE管热熔机、空压机、卷扬机、切管机、清管设备、打压泵等。

(2)钢管清管:用钢丝刷清管器进行清管,保证管道内部无焊渣、异物残留,发射泡沫清管器扫除管道内残留水,保持管道内部干燥、清洁。

(3)HDPE管焊接:采用对接热熔连接工艺,并按照要求做热熔工艺评定和焊工持证上岗。焊接过程中注意控制HDPE管壁厚,不允许对口时壁厚超过2 mm。焊接完毕后打磨HDPE管内、外侧焊缝,同时在HDPE管穿插末端侧焊接HDPE搭接头[4]。

(4)气压试验:HDPE管焊接完毕后需检查热熔连接是否有缺陷,通常需要在缩径前做气压试验。在不超过0.3 bar压力下保压3 h,管线要适当固定,热熔接口涂抹肥皂泡判断是否泄漏。

(5)缩径:使用四级滚轮缩径设备对HDPE管进行缩径,注意管道牵引过程中下方安装滑轮减小摩擦,防止划伤管道[5]。

(6)穿绳:用空压机发射连接好细钢绳的清管器到末端,将末端的卷扬机牵引绳由钢绳带回到HDPE管端(牵引绳的抗拉能力不得小于最大牵引力的4倍),牵引HDPE管试验管段,检查试验管段在穿过钢管过程中是否有损伤,要求最大刻痕深度不超过0.5 mm或5%HDPE管厚度的最大值。

(7)穿管:在对试验管段检查合格后正式牵引内衬管,牵引过程注意控制速度,控制卷扬机牵引力,原则上速度每分钟不超过30 m。在HDPE管从末端穿出后,松掉牵引绳,在合适位置焊接另一个HDPE搭接头,等HDPE搭接头回缩后即可完成穿管[6]。

(8)回弹:采用辅助压力回弹HDPE管,逐级升压并稳定一段时间,查看排气孔排气情况,如无排气,继续升压,最大压力达到HDPE管自承压能力的1.5倍,稳定至不再排气即完成回弹。

(9)水压试验:与气压试验相同,逐级升压,最终达到钢管设计压力的1.25倍,并稳压24 h,无泄漏及明显压力降为合格。

5 穿管注意事项

采用HDPE内衬穿管技术一次性穿管长度在600~800 m之间,试压之前管道已经逐渐达到过盈配合,此后发生泄漏修复将极其困难,为保证内衬作业的一次成功,实施过程务必注意以下事项:

(1)穿管长度不宜过长,每个穿越段尽量避免存在两个及以上的连续大角度弯头。当穿越段有弯头时,尽量将弯头布置在穿越段起末点附近,最好位于穿插的末端[7]。

(2)钢管焊接过程中需保证焊接工艺符合要求,内焊缝余高不要超过2 mm,且不得存在焊渣、焊瘤;内衬穿管前可做管道内检测,如不符合要求,需采用管道清洗除瘤技术。

(3)HDPE内衬管的热熔焊接和焊缝打磨必须由专业人员操作,由生产厂家进行培训并取得岗位证书。

(4)HDPE内衬管在牵引过程中宜考虑在衬管外表面涂抹少量油脂减小摩擦阻力,避免内衬管承受过大拉力[8]。

(5)钢管在试压完毕后需进行排水、清管、干燥等作业,在衬管穿插前保证管道内部的清洁,衬管在进入钢管前保证与地面没有接触,避免对管道内部的二次污染[9]。

(6)在采用辅助压力、温度措施胀管时,压力必须缓慢升高,尤其是采用压缩空气作为介质胀径时,过高过快的压力有可能导致内衬管发生脆裂,原材料的快速脆裂、慢速脆裂指标必须符合规范要求。

(7)钢管系统整体避免出现尖锐角边,比如钢法兰内径要做6 mm导圆角,排气孔的开孔采用机械开孔,并从管道内部检查开孔处是否有刺,如有需要打磨处理。

6 整体试压数据

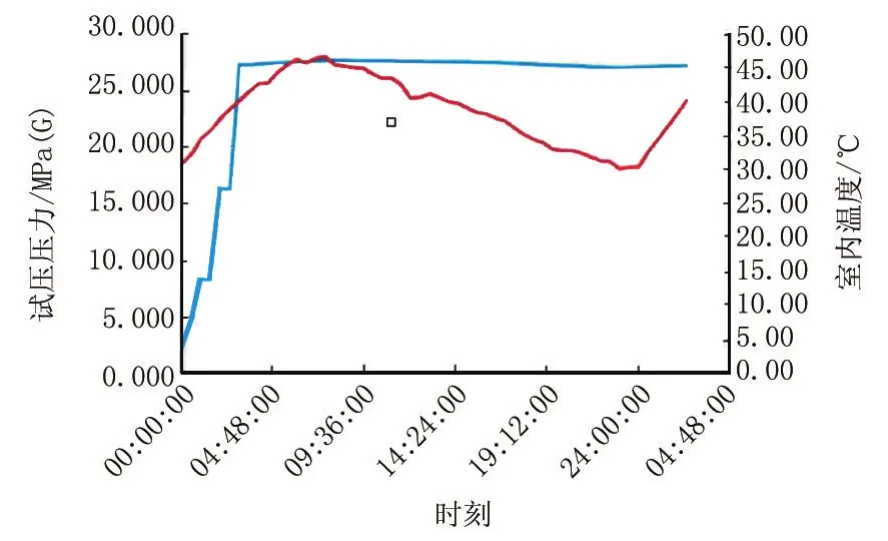

考虑上述注意事项后,该项目内衬管道整体试压顺利完成,试压曲线如图3所示。

图3 系统试压曲线Fig.3 Curve of system pressure test

由图3可知,内衬管道在24 h内保持住所要求的试压压力,顺利通过24 h强度试压(1.25倍线路设计压力),HDPE内衬管整体设计、施工流程通过现场验证。

7 结论

(1)HDPE内衬穿管技术填补了碳钢管耐腐蚀差的缺陷,减小了管道的摩阻系数。在原管线内衬HDPE管形成钢塑复合管道,能在原管道承压能力基础上,使压应力更趋均匀分布,堵塞泄漏点,加强薄弱管段,阻断介质腐蚀,综合提高管道使用性能[10]。

(2)该文引入了内衬管径向坍塌和轴向坍塌理论,为内衬管壁厚计算提供了依据。对于不含气体介质的管道,此SDR值是可以通用的,不需要针对每个项目单独计算。

(3)此项目聚乙烯管使用的是标准管材级别,需借助辅助压力进行回弹,优点是对内衬管回拖时间选择上比较灵活,但回弹过程借助外力时间较长,可以研究改性的聚乙烯材料增大其自动回弹能力。

(4)除采用冷弯管外,线路上存在大角度变化的还可以采用法兰连接的工厂注塑弯头,即弯头两端先焊接好钢法兰,并在工厂内对弯头内部分两层注入黏接层和保护层;现场弯头与管道法兰连接,突面外用限位圈加固。