660 MW 机组汽轮机效率低原因分析与处理

2019-10-12韩光昊马悦欣

韩光昊,马悦欣

(华电国际十里泉发电厂,山东 枣庄 277103)

0 引言

我国作为资源消耗大国,担负着节约资源、减少排放的重任。电力生产在国民经济发展中发挥着举足轻重的作用,决定着社会的发展和人类文明的进步,稳定持续的电力供应不仅是整个国家经济发展的基石,还将直接影响着人们的日常生活、学习和工作。

当前面临的一个亟待解决的问题是发电厂汽轮机运行效率偏低,无法长期处于最佳经济工况下运行。

1 机组简介

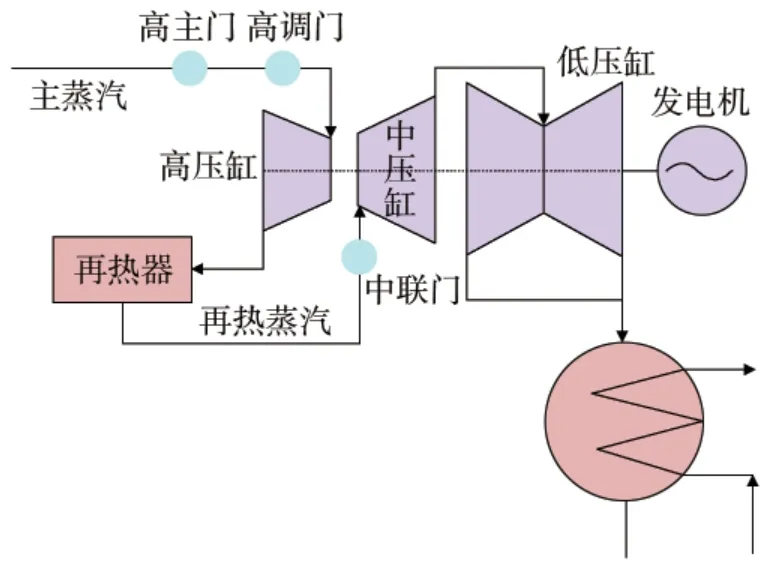

华电国际十里泉发电厂9 号机组为高效超超临界、一次中间再热、单轴、四缸四排汽、双背压、九级回热,单抽凝汽式汽轮机,铭牌功率为660 MW,额定主蒸汽量为1 982.4 t/h,额定主蒸汽参数为28.0 MPa/600 ℃,额定再热蒸汽为620 ℃。从机头到机尾依次串联,一个单流高压缸、一个双流中压缸及两个双流低压缸。高压缸呈反向布置(头对中压缸),由12 个压力级构成;中压缸有10 个压力级;2 个低压缸压力级总数为2×2×5 级。汽轮机进汽如图1 所示。

图1 汽轮机进汽

高压主汽阀,调节阀悬吊在机头前运行平台下面,通过4 根导汽管与高压汽缸相接。中压联合阀布置在高中压缸两侧,通过中压进汽管与汽缸焊接,并采用浮动式弹簧支架固定在平台上。

机组自投产以来汽轮机始终保持平稳运行,2017 年10 月对机组进行性能考核性试验,设计值与试验值如下:设计热耗为7 267.00 kJ/kWh、考核性试验热耗为7 272.82 kJ/kWh,高压缸效率考核性试验为84.39%、设计值为88.7%,中压缸效率考核性试验为94.53%,设计值为92.98%。

在2018 年7 月进行机组第1 次大修前试验,取机组处于660 WM 工况下的热耗,经二类修正后,为热耗7 364.34 kJ/kWh,较设计热耗、考核性试验热耗分别高97.34 kJ/kWh、91.52 kJ/kWh;高压缸修正前试验效率为83.73%,较考核性试验、设计值分别降低0.66%、4.97%,中压缸效率为93.33%,较考核性试验降低1.2%,较设计值高0.35%,见表1。

表1 修前机组热力学试验数据 kJ/kWh

从数据中可以得出,机组运行效率较投产时已明显降低,需通过理论分析,制定相应对策,提高汽机运行的经济性。

2 汽轮机运行效率降低原因

主蒸汽通过高压主汽阀和调节阀进入高压缸,做功后的蒸汽流向高压排汽管,经过再热的蒸汽通过中压联合汽阀进入中压缸,在中压缸内做完功的乏汽通过连通管,进入低压缸。

由于汽轮机始终与蒸汽直接接触,蒸汽的利用效率就成了影响汽轮机组运行经济性的直接原因[1]。

2.1 配汽机构安装工艺标准不高

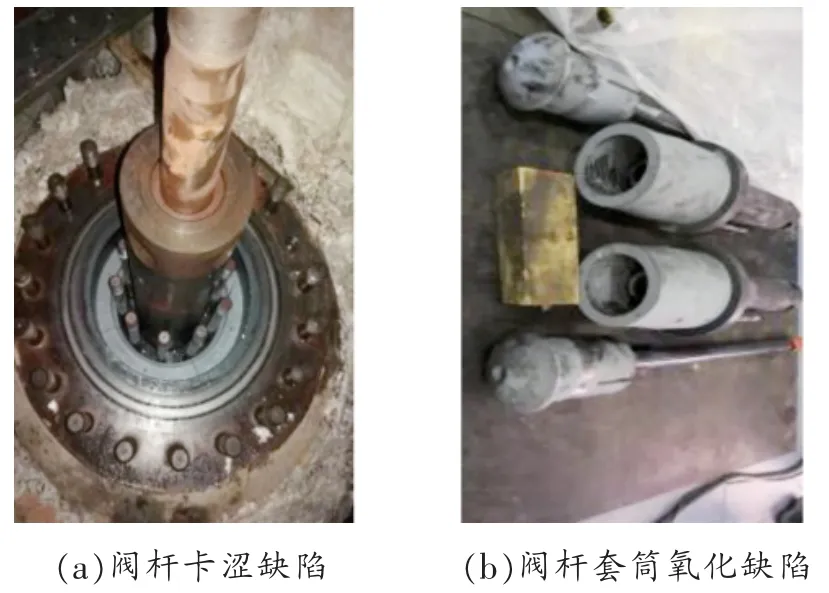

在整个汽轮机系统中,配汽机构是蒸汽进入汽轮机的最后一道屏障,承受着汽轮机部分最高的工作温度和压力,其工作条件最为恶劣,是保证机组安全启停和运行的关键部件。配汽机构缺陷如图2所示。

图2 配汽机构缺陷图

2.1.1 阀杆和汽封套氧化皮堆积

汽轮机组正常运行时高压主汽门、调节汽门的蒸汽参数为28.0 MPa、600 ℃,中压主汽门、调节汽门的蒸汽参数为620 ℃,而高温水蒸气具有氧化性,400 ℃以上具有较强的氧化性,500~700 ℃之间氧化性最强,在600~620 ℃之间,金属的氧化速度有一个突变点[2-3],氧化层迅速增厚,运行条件变化时,容易导致氧化层脱落,成为氧化皮,氧化皮达到一定厚度,将会直接影响阀杆、汽封套的径向间隙,造成阀碟和预启阀在开启过程中出现卡涩现象,引起汽封套在运行中发生拉毛,变形等现象,直接影响汽轮机负荷调节能力。

2.1.2 临时细目滤网阻碍进汽量

主汽门内有一蒸汽滤网防止异物进入汽轮机,在新机试运行阶段,在永久性滤网外面,还临时增加一个细目滤网,以达到更好的过滤效果,从而阻止外界杂质进入汽轮机内部,损坏转子叶片及隔板汽封[4]。但是基建期间难免会造成焊渣等异物进入蒸汽管道,随着系统的运行,最终堆积在临时的细目滤网上,阻碍机组进汽量,造成配汽机构摆动,机组效率降低。

2.2 汽轮机进汽温度和压力低于设计值

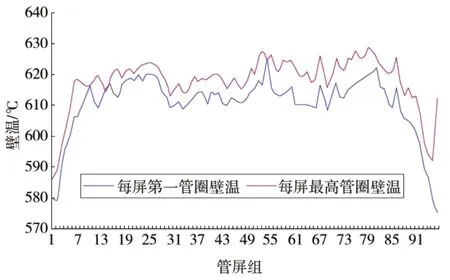

汽轮机的效率与进汽温度压力有着密切的联系,从国内已有的多台600 WM 和1 000 WM 等级的汽轮机投运情况来看,设计再热温度620 ℃超(超)临界机组,很少有机组能够长期保持620 ℃稳定持续运行,主要原因在于,当再热汽温度达到620 ℃时,多数机组高温再热器管道壁温已超过报警值,设置接近材料极限温度。实施改造前再热器管壁温度统计如图3 所示。

图3 实施改造前再热器管壁温度统计

对于超超临界机组,设备长期维持额定进汽温度压力运行对保证机组的运行效率尤为重要。

2.3 高压导汽管法兰漏汽严重

高压导汽管的进汽端与出汽端均以焊接形式,将调节阀出汽口与高压缸进汽口相连接,弯头处采用法兰螺栓的结构形式将高压导汽管两部分紧密相连。通过查阅相关资料发现,高压导汽管法兰漏汽现象时有发生。造成泄漏的原因多数为以下3 种:导汽管法兰垫片不能满足现场要求;安装工艺标准、施工时焊接、紧法兰时产生应力;管道补偿器的热补偿能力不足。

2.4 高压缸结合面变形

汽轮机的缸体为铸件,铸件成型后,必须在室温环境下经过长期放置,确保铸件的尺寸稳定后,再进行机械加工,是防止汽缸变形的有效措施,但近些年我国电力行业发展迅速,汽轮机组供不应求,厂家对铸件的时效处理时间较短,因铸件在铸造过程中的内应力未完全消除,铸件加工成型后将继续变形,造成汽缸结合面凹凸不平,导致汽缸漏汽。除了制造厂设计、加工处理因素之外,汽缸法兰螺栓预紧力不够,高温密封涂料不佳等因素也会导致汽缸漏汽。

运行中汽缸漏汽多数发生在上下缸水平结合面高压轴汽封两侧,因为该处离汽缸结合面螺栓较远,温度变化较大,温度应力也较大,往往会使汽缸产生塑性变形而造成较大的结合面间隙,使这些部位发生泄漏。

3 现场检验与解体检查

3.1 配汽机构解体和检修优化

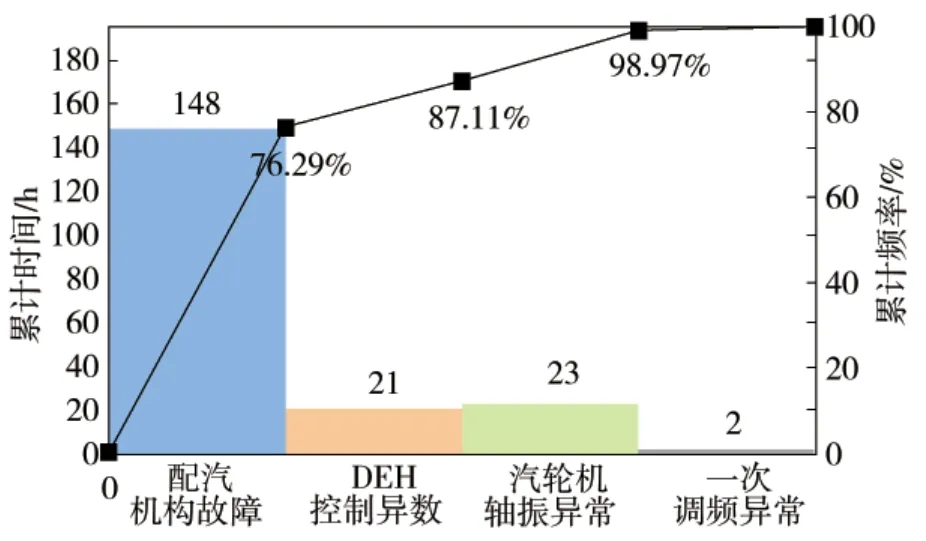

在对配汽机构进行解体检查前,现场调查统计了机组配汽机构的故障情况,如图4 所示。可以看出,配汽机构故障时间占调速系统故障时间的76.29%,配汽机构故障是造成配汽系统故障的主要问题。

图4 配汽系统故障排列趋势

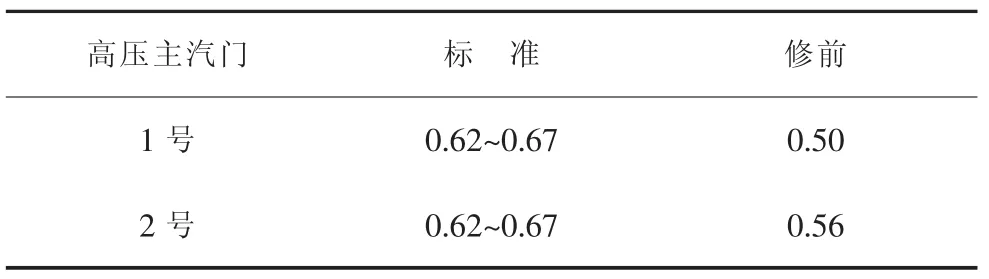

利用机组首次检查性大修时间,对汽轮机主机配汽机构进行解体检查,解体后宏观检查发现:即使在涂镀具有良好防氧化性的司太立合金涂层的情况下,阀杆、阀碟和衬套表面依然有少量氧化皮生成。经实际测量后,发现4 处异常:1 号、2 号高压主汽门阀杆与阀杆衬套的径向间隙分别为0.50 mm、0.56 mm(标准值为0.62~0.67 mm),较标准值偏小;中压主汽门阀杆与预启阀间隙偏小造成预启阀卡涩。测量结果见表2。

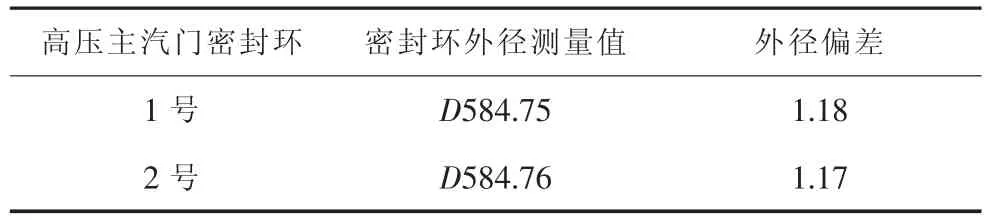

1 号、2 号高压主汽门自密封系统密封环外径均为D584.85 mm,较设计标准值D586(-0.022~-0.066)mm 小约1.2 mm,导致主汽门上部轴、孔间隙超标;主汽门内临时细目蒸汽滤网虽完整无破损,但存在少量焊渣堆积,如表3 所示。

表2 高压主汽门间隙实测统计 mm

表3 高压主汽门密封环间隙测量 mm

3.2 汽轮机进汽温度和压力分析

通过调取汽轮机进汽温度、压力趋势,发现利用“非均衡燃烧调整”技术:根据每根单管壁温高低分布情况,通过人为制造烟气温度的偏差,使之与蒸汽温度偏差形成互补,有效减少受热面管屏检的璧温热偏差,如图5 所示,提升高温再热汽温至额定温度,有效预防壁问超温,最终使再热器壁温分布均衡,保证机组始终能保持额定主蒸汽参数、再热蒸汽参数持续平稳运行。

图5 实施后再热器管壁温度统计

3.3 高压导汽管解体检查和数据分析

在机组进行检查性时,发现高压导汽管法兰四周间隙不均匀,张口较大,高温螺栓存在紧力不足,且石墨垫片在安装过程中,存在安装不规范,导致石墨垫片出现压偏。

3.4 高压缸结合面漏汽检查和测试

对机组高压缸解体后检查测量发现高压外缸中分面间隙超标,根据分析,高压外缸出现后轴封部位张口,汽缸内部存在局部内张口现象,分析主要原因为汽缸加工时时效处理不足,经过一年运行后,出现轻微变形。

4 处理措施

4.1 配汽机构检修

对1 号、2 号高压主汽门表面氧化皮进行清理打磨,经过处理后,阀杆与阀杆衬套的径向间隙分别为0.64 mm、0.62 mm,均在标准范围内(标准值为0.62~0.67 mm)。

对中压主汽门进行解体检修,重点对阀杆与预启阀间隙进行检查,发现存在少量氧化皮,导致其间隙变小造成动作卡涩,经清理打磨后,测量标准上限值调整间隙,在安装过程中严格按照安装工艺执行,避免阀芯及阀杆发生偏斜现象,以保证在阀杆生成少量氧化皮时,预启阀仍然动作自如。

将1 号、2 号高压主汽门自密封系统分别更换外径为D585.99 mm 和D585.98 mm 的密封环,使轴孔间隙维持在0.022~0.136 mm 的标准范围内。

拆除临时细目滤网,检查清理永久性滤网后,进行渗透探伤,探伤检查确认主体无裂纹,在原铆钉部位安装正式铆钉(铆钉材质为10Cr9Mo1VNb),焊接过程严格执行预定措施,焊前对焊部位预热150~200 ℃,TIG 焊接,焊材AWSERNiCr-3,适当锤击,焊后硅酸铝纤维棉覆盖缓冷即可,注意收弧和起弧处裂纹控制,熄弧后的氩气保护应停留5 s 以上。

4.2 高压导汽管解体检修

由于高压导汽管螺栓材质(10Cr11Co3WNi-MoVNbNB)暂无成熟材料所取代,因此,决定保留原材质,通过增加螺栓规格,提高预紧力;根据现场实际情况综合考虑,将螺栓的规格由2 1/2-8UN 增大至3 1/2-8UN。

将法兰重新对口消除应力,更换为膨胀性能好、密封性能优的高强石墨缠绕垫片,此垫片具有以下优点:自密封和自紧功能强,对于法兰压紧面的表面缺陷不太敏感,不粘结法兰密封表面;容易对中,拆装便捷,可部分消除压力、温度变化和机械振动的影响。

4.3 高压缸结合面漏汽检修

清理高压外缸上半中分面并打磨掉氧化皮,露出金属本色,使用平尺检查上半缸中分面是否有高低点,对高点进行单独打磨。

对高压外缸中分面进行修复操作,既上下汽缸对称研磨,以上缸为基准面,修磨下缸,修磨工作结束后,在外缸左右两侧中间部位,有两条较深位置区域,由于需要对整个汽缸结合面进行大面积修磨,一是工程量巨大,二是大量修磨也容易造成汽缸结合面偏斜,运行中容易漏汽。因此,采用焊接方法,对2 处较深区域部位进行焊补修复,补齐高度后与汽缸整体进行研磨,以达到彻底消除汽缸结合面变形问题。

焊补修复后的结合面与原研磨后的结合面形成一体,自由状态下,高压外缸中分面间隙≤0.15 mm。把紧1/3 螺栓状态下,高压外缸中分面间隙0.05 mm塞尺不入。

4.4 运行中注意事项

为了防止大型汽轮机汽门因氧化物过多而造成卡涩问题,要定期进行全开全关的全行程汽门活动实验,具体的做法是:先关对应调节汽门后关主汽门;在开启时,先开主汽门,后开对应调节汽门。高压主汽门及高压调节汽门试验应当允许最大负荷小于75%额定负荷,中压主汽门及中压调节汽门试验允许在额定负荷下进行。

试验时应加强监视各轴承振动,轴向位移,胀差,推力瓦温度和轴承回油温度等参数,保证各项参数都在允许范围内,且变化幅度不大。

5 结语

通过采取所提措施,机组汽轮机运行后一年效率降低的问题得到彻底解决,轴封加热器未出现满水现象,汽封系统漏汽量明显降低,配汽机构活动灵活,未出现卡涩现象,汽轮机各项指标运行良好,达到修前制定的相关指标,提高了机组汽轮机效率,保证了机组的高效稳定运行。