锅炉水冷壁高温腐蚀原因分析及解决措施

2019-10-12李强

李 强

(大唐东北电力试验研究院有限公司,吉林 长春 130012)

0 引言

随着国家环保政策的日趋严格,电厂锅炉NOx排放标准为不高于50 mg/m3,锅炉采用空气分级和燃料分级相结合的设计理念,主燃区过量空气系数较低,导致主燃区缺氧燃烧,还原性气氛增加,同时燃烧中高硫煤时,容易引起水冷壁管壁发生高温腐蚀,严重影响锅炉安全运行[1]。

1 锅炉概况

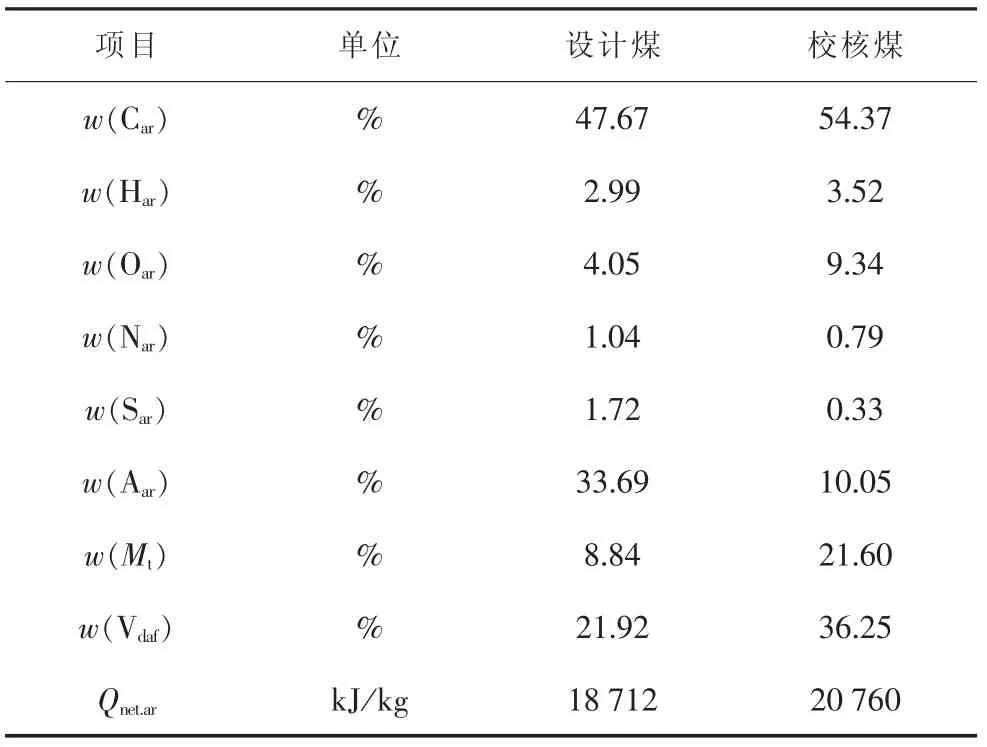

某电厂2×350 MW 机组锅炉为超临界、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π 型锅炉,采用前后墙对冲燃烧方式,共布置6 层燃烧器,每层4 支燃烧器,共24 支。制粉系统采用中速磨正压直吹式制粉系统。设计及校核煤质参数见表1。

表1 煤质参数

2 问题描述

该厂1 号锅炉运行投产1 年后,在机组停炉检修时,发现锅炉两侧墙从中层燃烧器至燃尽风之间水冷壁存在非常严重的高温腐蚀,如图1 所示,尤其是最上层燃烧器至燃尽风之间区域的水冷壁中心线两侧各3 m 范围内。通过割管取样进行壁厚测试,发现炉内侧最薄处为5.28 mm,炉外侧最薄处为7.36 mm,所割管样本炉内侧平均壁厚5.61 mm,炉外侧平均壁厚为7.40 mm,管壁平均减薄1.79 mm,严重影响锅炉的经济和安全运行。

图1 水冷壁高温腐蚀

3 高温腐蚀原因分析

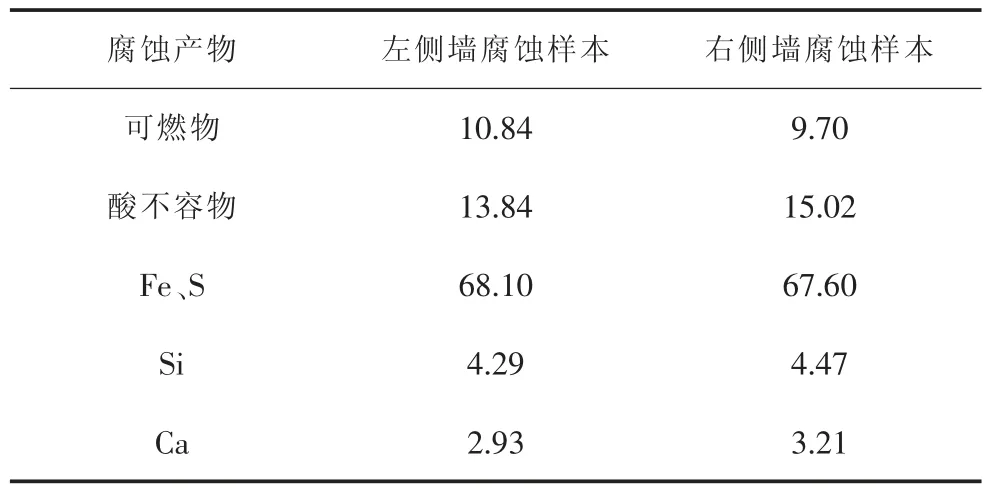

通过检查发现,炉膛腐蚀区域的水冷壁表面有层状物,容易剥落,并且水冷壁表面不清洁,有较多的煤粉和灰粘污。对水冷壁腐蚀垢样进行化验分析,腐蚀产物的成分分析结果见表2。

表2 腐蚀产物质量分数 %

从表2 中可以看出,腐蚀产物中铁、硫含量较高,并结合腐蚀产物多为疏松易剥落的层状物,成分为主要的铁硫化物、铁氧化物,判定为还原性气氛下典型的硫化物腐蚀。其腐蚀原因基本上都与H2S 气体以及腐蚀区域的还原性气氛有关,腐蚀产物主要是铁的氧化物与硫化物[2-3]。硫化物型高温腐蚀产生的根源在于煤粉在缺氧条件下燃烧时生成了原子态硫和硫化物(H2S),而后与金属基体铁及铁的氧化物发生反应生成铁的硫化物。尽管水冷壁烟气侧由于高温形成3 层连续的具有保护性的氧化膜,由外向内依次为Fe2O3—Fe3O4—FeO,但生成的S 对金属氧化膜仍具有破坏作用,可以直接以渗透的方式穿过氧化膜,使内部硫化,同时使氧化膜疏松、开裂、甚至剥落[4]。

4 燃烧调整优化

4.1 实际燃用煤质

锅炉设计煤质为中硫分、低挥发分的劣质烟煤,实际运行过程燃用的煤质为低硫分、高挥发分的优质烟煤。实际燃煤统计与设计煤质对比分析如表3 所示。

表3 煤质对比分析

对设计煤质和实际燃用煤质对比分析,实际燃用煤质收到基硫分较低,挥发分较高,着火温度低,燃尽距离短,降低了不完全燃烧和火焰刷墙的概率,排除由于煤质偏离设计煤质引起的高温腐蚀。

4.2 燃烧器内、外二次风门调整

在燃烧调整时发现,每层4 个燃烧器的内外二次风门挡板开度情况为中间两个燃烧器的开度较大,靠近两侧墙的两个燃烧器的开度相对较小,通过分析前后墙对冲燃烧锅炉二次风箱内二次风分配的规律,每层风箱靠近中间位置静压高,进入燃烧器的二次风量相对较大,靠近两侧位置动压大,静压低,进入燃烧器的二次风量也相对较低。根据该原则,将每层风箱中间两个燃烧器的内外二次风挡板开度减小,两侧燃烧器内外二次风挡板开度全开,以此增加从两侧燃烧器进入炉膛的二次风量,降低炉膛两侧墙的还原性气氛,减轻高温腐蚀现象。该对比试验在350 MW 负荷下进行。不同燃烧器二次风门开度方式的对比试验工况见表4。表中只列出A 层燃烧器的二次风门开度,其余5 层与A 层开度相同。

试验中保证炉膛出口氧量约3.5%,排除由于运行氧量过低导致的还原性气氛引起高温腐蚀。试验时通过安装在两侧墙的气氛测点测量水冷壁近壁区的还原性气氛。

表4 试验工况参数(二次风门开度) %

4.3 结果与分析

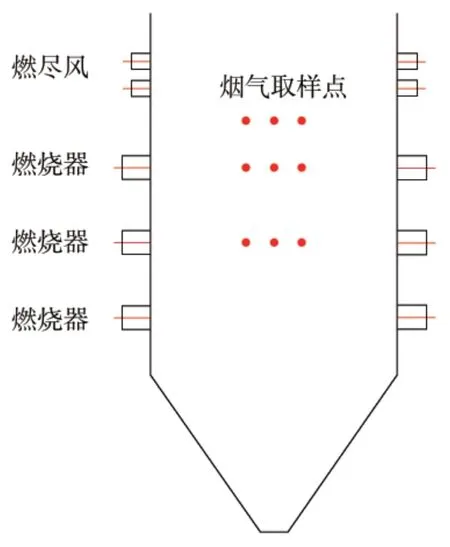

锅炉两侧墙水冷壁的烟气取样点如图2 所示。表5 给出了两种不同工况下两侧墙近壁区的烟气成分。从表中可以看出,燃烧调整前后炉膛两侧墙水冷壁近壁区的氧量都在1%以下,烟气中CO 体积分数虽然有些下降,但仍达到25 000~50 000 μL/L,处在较高的水平,不足以改变侧墙水冷壁近壁区的还原性气氛。当近壁烟气中CO 体积分数较高时,烟气处于强还原性气氛,H2S 的体积分数也会迅速增加,极易造成水冷壁高温腐蚀。

图2 水冷壁侧墙烟气取样点示意

通过试验中对不同工况下炉膛两侧墙的烟气成分分析得知,通过燃烧调整并不能有效地缓解锅炉两侧墙的还原性气氛,必须通过改造的方式,引入贴壁风来改变炉膛两侧墙近壁区的还原性气氛,达到解决高温腐蚀的目的。

表5 不同工况下侧墙近壁区烟气成分

5 数值模拟分析

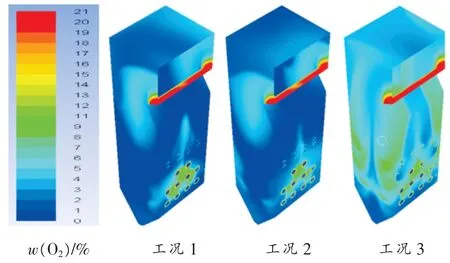

为了更加深入地分析墙式对冲锅炉低氮燃烧时两侧墙水冷壁产生高温腐蚀的原因,针对燃烧调整试验的两工况进行了数值模拟,并对增加贴壁风改造进行了模拟对比分析,增加贴壁风改造选择前后墙射流型方式和侧墙壁面型贴壁风结合的方案,3个模拟工况:工况1(即试验工况1)、工况2(试验工况2)和工况3(增加贴壁风改造)。对比分析了两侧墙水冷壁近壁区的O2、CO 和H2S 体积分数分布,具体见图3—5。

对比发现,工况2 中虽然靠近两侧墙的燃烧器二次风门开度较大,进入燃烧器的二次风较大,但是并不足以改变侧墙的氧量较低的现象,尽管两侧墙的CO浓度有所下降,但是CO 体积分数仍处于25 000 μL/L 以上,属于较强的还原性气氛,且两侧墙的H2S 浓度并没有较大改善。

图3 各工况下水冷壁近壁区O2分布

图4 各工况下水冷壁近壁区CO 分布

图5 各工况下水冷壁近壁区H2S 分布

工况3 是在工况2 的基础上增加贴壁风系统,从图3—5 可以看出,通过增加贴壁风系统后,两侧墙的氧量能够达到3%~5%,CO 体积分数降低到10 000 μL/L 以下,同时H2S 体积分数也大幅下降,基本消除了两侧墙的还原性气氛,起到解决高温腐蚀的效果。

6 结语

前后墙对冲燃烧锅炉低氮燃烧时,两侧墙存在较强的还原性气氛,容易出现严重的高温腐蚀,通过燃烧调整,增加靠近两侧墙的燃烧器的二次风风量,对缓解侧墙的还原性气氛没有明显效果。数值模拟结果与实测结果吻合度较好,表明只通过燃烧调整并不能很好地解决前后墙对冲燃烧锅炉两侧墙存在的高温腐蚀现象。

通过数值模拟分析,增加贴壁风系统,能够很好地解决炉膛两侧墙的还原性气氛,对下一步技术改造起指导作用。