基于锤击处理的牵引电机定子加工工艺优化

2019-10-12成艳琪鲍泉王梓林粟诗雨文思静

成艳琪,鲍泉,王梓林,粟诗雨,文思静

(中车株洲电机有限公司,湖南 株洲 412001)

1 引言

在电力机车朝高速、重载的方向不断发展的大趋势下,作为电力机车核心动力的牵引电机其装配精度要求也越来越高,特别是定子和转子之间的同轴度,直接决定牵引电机的性能[1]。定子止口作为牵引电机电子与端盖合装时的定位基准,其加工精度直接影响整个电机定转子的装配精度。在牵引电机定子的加工制造过程中,一般会涉及较多的焊接,例如接线盒的焊接,定子铁心与拉板之间的焊接等。焊接时,在高度集中的热量瞬间输入的情况下,焊接过程结束后,焊缝附近会产生较大的残余应力,电机的定子将产生较大的变形,如果不进行去应力处理将影响后续定子加工的精度[2]。

对于大型零部件且焊接加工较多的情况下,去应力退火是较为简单、常用的一种减小应力影响的方法,目前在钢铁焊接后,去应力退火的效果比较好的温度大都在500~700℃之间[3],但是在500℃情况下,定子铁心冲片的绝缘层会受到严重的破坏,因此对于定子铁心不适用。锤击法去应力处理是一种有效的去除焊残余应力的方法,能有效减小焊接残余应力,而且能够材料被在锤击后的表面形成压应力区,因而可以改变零件的应力状态[4]。本文以某型牵引电机定子加工为例,以对比试验的方法,对锤击处理对焊接后定子的车削加工精度的影响进行了研究,为牵引电机定子止口的公差带设计及焊接后定子的加工提供了依据。

2 试验方案制定与实施

2.1 方案制定

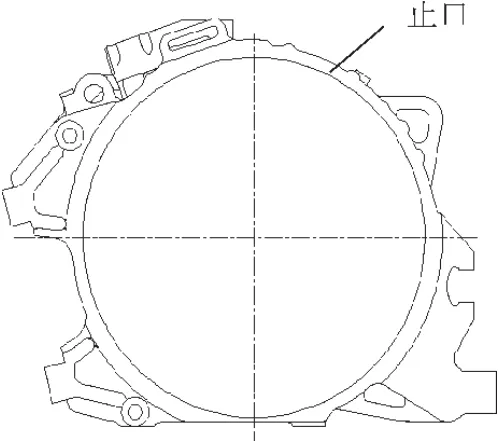

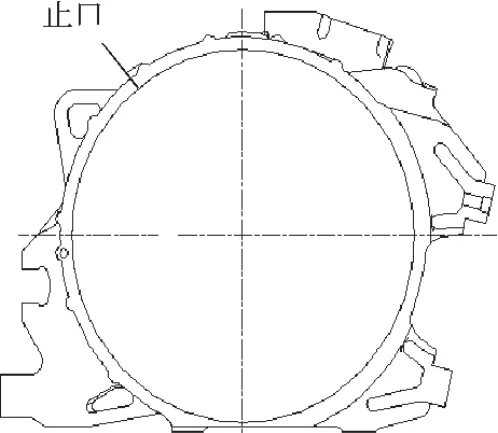

该型牵引电机的定子在制造过程中涉及的焊接加工较多,但是焊缝较长、焊接后残余应力影响较大的焊缝主要是拉板与定子铁心焊接后焊缝以及接线盒与机座焊接后的焊缝,目前的电机定子加工工艺方法是在定子的主体结构焊接完成之后直接进行定子止口的车削加工,如图1(a)所示。在现有工艺方法下,由于焊接后残余应力的存在,定子止口在加工后受焊接残余应力的影响容易产生变形,导致加工后定子止口的尺寸稳定性较差,在最终定转子合装时定位基准的精度较低,直接影响电机的性能。为降低定子焊接后的应力,减小定子止口加工后的变形,本论文对现有牵引电机定子加工工艺进行改进,在焊接完成后迅速对焊缝进行锤击处理,如图 1(b)所示。

图1 牵引电机定子加工工艺方案

2.2 试验的实施

为研究锤击处理对定子止口车削后尺寸稳定性及最终止口尺寸精度的影响,分别采用现有工艺和改进工艺加工牵引电机定子10台。两种工艺方案下除b方案引入锤击去应力处理,在焊接结束后迅速对焊缝进行去应力处理外,其余加工方法、加工参数完全相同。牵引电机定子传动端止口和非传动端止口的位置分别如图2、图3所示。

图2 传动端止口位置

图3 非传动端止口位置

2.3 试验结果

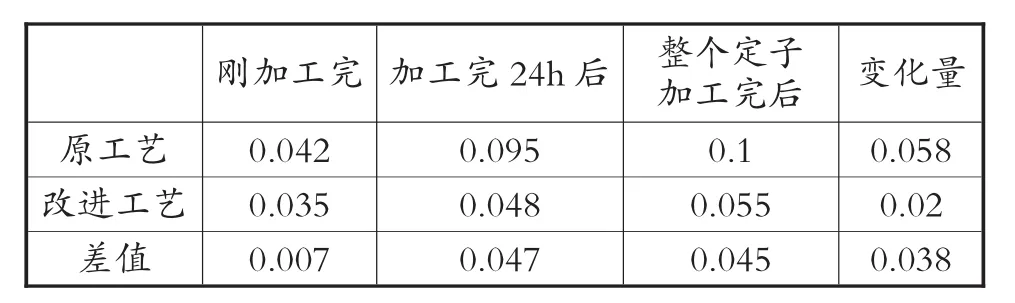

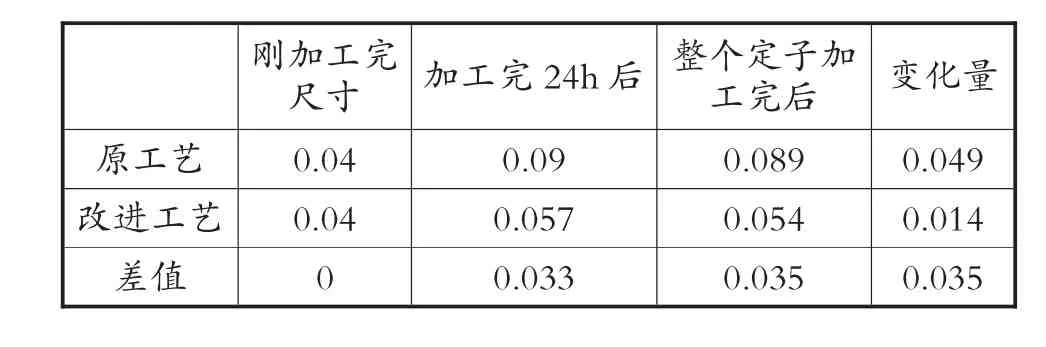

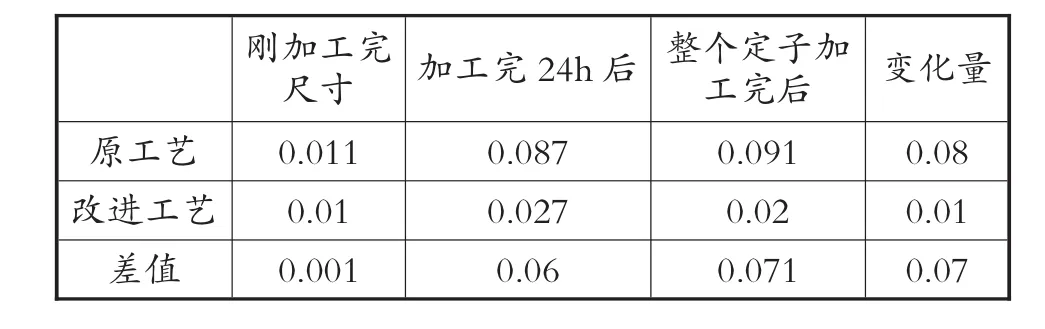

两种工艺方案下电机定子传动端止口直径尺寸以及圆度的平均值分别如表1、表2所示,非传动端止口的直径尺寸以及圆度的平均值分别如表3、表4所示。

表1 传动端止口直径尺寸变化(图纸要求790+0.08+0.03mm)

表2 传动端止口圆度尺寸变化/mm(图纸要求0.08以内)

表3 非传动端止口直径尺寸变化(尺寸要求790+0.08+0.03mm)

表4 非传动端止口圆度尺寸变化/mm(图纸要求0.08以内)

从表1-表4中可以看出,a、b两种定子加工工艺方案下,电机定子止口在刚加工完后,两种工艺下尺寸非常接近,这是因为两种工艺下除b方案增加锤击处理外,其余加工参数完全一致,刚加工完止口的精度主要由加工参数及机床的精度决定,两种工艺下加工参数及所用机床均相同,所以两种工艺方法下刚加工完的尺寸精度基本相同。定子止口在加工完成24h后的直径尺寸以及圆度大小与整个定子加工完成后止口的尺寸非常接近,最大差值不超过0.01mm。表明定子止口加工24h后,在定子加工过程中产生的残余应力已经基本得到释放,尺寸变化不超过0.01mm在电机定子止口允许误差范围之类,可以认为定子止口的直径大小以及圆度基本上已经不再发生变化。

表1-表4中差值为各时间段两种工艺下止口尺寸相减所得,所以差值的大小直接反映了改进工艺相对原工艺对止口尺寸的影响。两种工艺下传动端止口在定子加工完成后直径的差值为0.045mm,圆度的差值为0.053mm,两种工艺下非传动端止口在定子加工完成后直径的差值为0.035mm,圆度的差值为0.071mm。可以看出,在改进工艺后,圆度也大大降低,传动端止口、非传动端止口的加工精度明显提高。

变化量值的大小反映了止口加工完成后尺寸精度的稳定性。改进工艺后,传动端止口的直径变化量由原工艺下的0.058mm下降为0.02mm,圆度由0.069mm下降为0.013mm;非传动端止口的直径变化量由原工艺下的0.049mm下降为0.14mm,圆度由0.08mm下降为0.01mm。在改进工艺后,两端止口尺寸的变化量相对于原工艺有非常明显的降低。因此在改进工艺下,传动端止口、非传动端止口在定子加工完成后的尺寸稳定性明显提高,有利于定子加工制造过程中止口尺寸的控制。

3 结论

本论文在牵引电机现有定子加工工艺基础上进行优化,对焊接后的焊缝进行了锤击去应力处理,测量了两种工艺下定子两端止口的直径以及圆度的变化量,结果表明:

(1)定子止口在加工完成24h后,在加工过程中产生的应力已经基本得到释放,定子止口的直径大小以及圆度基本上已经不再发生变化。

(2)在焊接结束后对焊缝进行锤击去应力处理能够有效的降低焊接残余应力,减小定子止口由焊接引起的残余变形,定子两端止口加工精度大大提高。

(3)对焊缝进行处理后,止口加工后的尺寸稳定性明显提高,有利于电机制造过程中尺寸的控制。