蒸汽发生器二次侧水压试验工期研究和工艺创新

2019-10-12程钢王东张涛陆自立刘伯欢王国栋

程钢,王东,张涛,陆自立,刘伯欢,王国栋

(中广核核电运营有限公司,广东 深圳518124)

1 引言

蒸汽发生器(SG)二次侧水压试验是评估主二回路承压和密封能力的重要试验,属于核电厂大修次关键路径工作。本文基于蒸发器二次侧水压试验联合装置功能及目前工艺特点、应用监测到的技术数据和现场经验反馈进行工期研究和分析,提出了试验后续的工艺创新方向。

2 工期研究与分析

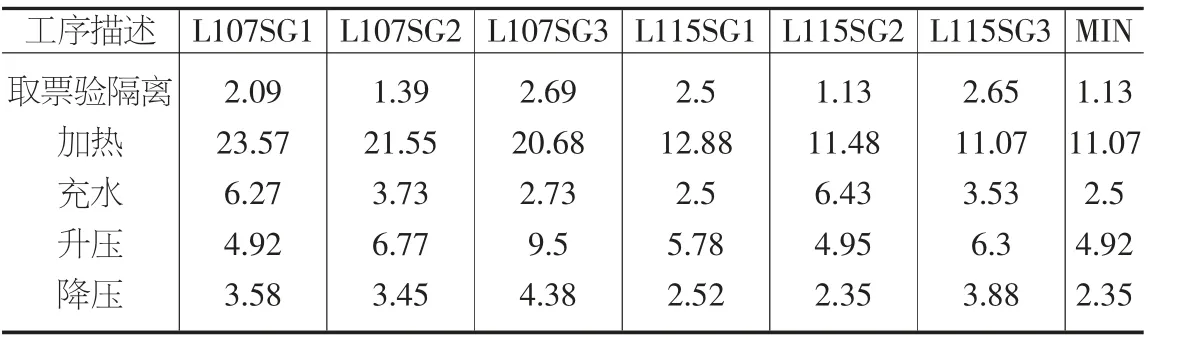

统计分析,发现作为次关键路径的SG 水压试验工作因在役和维修工作影响而排上关键路径的可能性相当高。现列举同一机组两次大修试验的工期进行比较,新旧装置工期对比如表1 所示。

表1 新旧试验装置工期对比

2.1 联合装置功能和工艺介绍

联合装置的优势主要是具备两路独立的充水、加热和打压功能,其工艺特点体现在:①设计了循环加热系统,可实现升压前随时启动加热系统进行循环加热,使SG 金属温度满足规范要求,避免因边界泄露或故障排查等导致满水SG 的金属温度降低后需要排水重新加热;②设计了两路独立的试验管线,可实现两台SG 同时进行加热、充水和升降压操作,或交替进行相应水压试验工序操作;③设计了流量计、温度探头、压力变送器和电力调整器等,可准确采集试验过程中试验用水、温度、压力、加热功率和泄漏率等关键参数数据;④设计了自动控制和手动控制功能,可实现试验操作的精确控制和冗余控制,避免超温和超压操作。

2.2 新旧装置工期对比分析

论文对某核电基地蒸发器二次侧水压试验工期数据进行了

分析表1 数据整体可见,新装置应用以来工期有明显的改善:①取票验隔离方面,工期处于同一水平,无明显提升空间;②加热操作方面,新装置采用循环加热工艺,相对原充排加热工艺每台SG 节约近10h,但仍旧占试验工期近1/2,可考虑外部辅助加热等措施;③充水操作方面,充水工期相差3.5h,因此,需提升充水过程控制水平;④升降压操作方面,剔除偶然性,新装置的工期数据相近,工期优化宜从升降压规程改进和过程控制优化方面考虑;⑤排水操作方面,工期差异由于射线探伤运行仪表化学专业工作影响较大,可暂不作为优化固定项。

基于以上初步考虑在加热操作、充水操作、升降压操作以及资源准备方面展开工期改进和工艺创新。

3 试验工期改进和工艺创新研究

3.1 加热工艺完善和创新

新装置加热工艺是根据充排加热经验建立循环加热模型:加热前从ASG001BA 取50℃左右的水,分别充入SG 二次侧约20m3、加热水箱8m3和循环管道2m3,合计30m3水通过循环进水回水管线和加热器水箱连接进行循环加热,系统水温通过功率调节控制在90℃以内。

后续加热工艺的创新点在于:①循环水温趋于90℃以后利用补水泵给SG 二次侧充水,改善循环加热流量,以提高热传递加热效率。新装置流量计监测到的循环加热流量为7.74~9.1m3/h,分析其循环回水流量主要取决于SG 二次侧水面与装置的高度产生的压差,提高压差则需要增加充入SG 二次侧的水量。②在蒸发器管板外侧设计辅助加热装置加热管板。分析SG 的结构可发现管板最厚,达0.555m,其利用水热传递形式将管板加热至目标温度难度相对其他位置最大,因此,可考虑在试验前蒸发器管板外侧布置工业用加热毯,限制加热毯的温度在90℃以内对管板金属进行辅助加热,最终以一次侧水室管板下沿测量到的温度为目标衡量值。③合理制定加热金属温度目标值和加热工期。统计数据发现,试验金属温度试验期间的温降为5~7℃,温降梯度约为0.21~0.29℃/h,试验结束时的金属温度距下限值35℃还有3℃裕度,即整个试验工期在金属温度控制方面还有10h 以上裕度,且停止加热之后系统还有1.3~3℃预热惯性。因此,可考虑将金属加热温度目标值从43℃调整至41℃,其加热时间预计会减少1h。

因此,加热工期经过改善循环用水量、设计辅助加热装置和调低金属温度目标值得到改善,加热理论工期可做到8h 左右,和前期研究热力学建模计算的8.05h[2]接近。

3.2 充水工艺改进

以SG1 试验为例,充水工艺过程为:加热完成后用充水泵经ASG024VD 注入SG 二次侧,用ARE 临时液位计监视水位上升,注水同时用SIR 系统注入化学保养药剂,经过阀门VVP174VV,GCT128/130VV 和VVP601VV 进行充水排气,当临时液位计水位超过GCT128/130VV 时可切换至补水泵进行充水排气,完成后开始升压。

分析表1 得知,历史充水工期为2~6h,充水用水量为130~152m3,可考虑在加热期间进行前期充水,整体充水工艺可做如下优化:①在加热后期循环水温趋近90℃后,启动补水泵进行充水,持续4h 左右或金属温度达到目标值后停止,此时,SG 进水量为80~100m3。②补水泵充水的同时通知化学加药注入保养药剂,3h 内加完。③加热期间进行补水和加药操作时持续运转循环泵进行加药均匀。④加热完成启动充水泵进行充水,直至次高点VVP174VV 处充水排气完成,启动补水泵继续充水至最高点VVP601VV 溢水后完成充水,充水工艺按以上优化,衔接顺利预计2h 内即可完成充水工作。

3.3 升降压操作优化

试验期间的主要工作是升降压速率控制、压力平台边界检查和安全阀锁定及解锁操作,根据现有试验规程,规定了升降压过程如下:①启动升压泵将SG 二次侧压力升至3bar 进行试验系统边界检查。②若泄漏率可接受继续按照<4bar/min 的升压速率将试验压力升至72bar,通知机械进行安全阀锁定,完成后继续升压至设计压力85bar,保压至少30min,进行泄漏率计算和边界检查。③若检查合格继续升压至试验压力102bar,保压至少1h,执行泄漏率计算和边界检查。④检查和计算合格后,打开泄压阀降压,降压速率<4bar/min,并在压力为85bar 和72bar平台进行边界相关检查和安全阀解除锁定,然后缓慢降压。

该试验相关技术参数源于EDF 规程,根据规范RSE-M A2140 章节法定定期水压试相关规定[1]:法定水压试验中应进行完整的目视检查,目视检查在法定压力稳定10min 后进行,在完成检查确认无泄漏即可降压。项目组分组对相对比较集中的SG 试验边界检查30min 内足以完成,另长时间在高压平台保压增加了设备和人员的风险,因此,建议在试验规程方面进行修改,即各压力平台保压时间30min。

另根据经验反馈,升降压过程中72bar.g 平台的7 个安全阀锁定和解锁工作工期统计范围为1~2.5h,取决于维修工具和人员的配置。

综上,升降压操作工期目标可以8h 作为目标工期进行安全和质量控制。

3.4 试验用水制备工艺创新

以CPR1000 机组为例,试验用水源为ASG001BA,水质在符合化学保养要求时,其温度需要利用SVA 蒸汽加热ASG 系统凝汽器热循环至50~55℃,以确保金属加热完成后进行充水工作时不会因充入ASG001BA 水而冷却SG 本体金属温度。而使用电站ASG 系统加热ASG001BA 水质的前提条件是系统上相关阀门设备检修,SAR 气源和LLA 电源均已恢复,以往已出现试验用水源温度因ASG 系统未恢复不能加热满足初始基本条件而推迟试验的情况,且出现过因工期紧张ASG001BA 水质未加热至50℃影响后续试验加热工期的情况。

经分析ASG001BA 的加热原理、系统条件和联合装置的加热功能,可将试验装置的循环加热功能配套TSD 作为ASG001BA 加热的备用方案。

4 结语

本文提出的SG 二次侧水压试验的工期改进方向和工艺创新内容应用在工期优化、质量管理和安全控制方面有着重要的意义。