大豆蛋白-磷脂酰胆碱纳米乳液高压均质工艺研究

2019-10-12吴长玲史志玲和铭钰王中江江连洲

吴长玲 聂 鑫 史志玲和铭钰 王中江 江连洲 李 杨,2*

(1东北农业大学食品学院 哈尔滨 150030

2哈尔滨食品产业研究院 哈尔滨 150030

目前,纳米乳液制备技术已经逐渐成熟,纳米乳液具有抗聚沉、制备利用稳定、运载营养素吸收快速、毒副作用低等诸多特性,具有广阔的市场前景及发展潜力[1-2]。纳米乳液的制备方法主要可分为高能制备法和低能制备法。低能制备法,主要分为乳液转变点法、相转变点法及自乳化法,具有无需机械能输入、成本耗能较低等特点。利用低能法制备过程中需通过额外添加适量表面活性剂或助表面活性剂以增强纳米乳液的稳定性。高能制备法主要是通过微射流、高压均质、超声波等高能化设备为乳液粒子输入机械能,使乳液在高机械条件下破碎形成纳米级乳滴,其均一稳定。近年来,高能法纳米乳液多以高压微射流、高压均质机及超声仪等设备制备。高压均质是纳米乳液的高效制造技术,用其制备的纳米乳液具有产品均一稳定性强,制备效率高,催化剂及添加剂依赖需求度低等优点,并可提高产品流变特性,品质安全,可改善感官品质等[3]。

高压均质技术在食品加工业中常用于制备纳米乳剂、纳米粒、脂质体、微乳等,制备工艺一般为粗乳液为基液,在适当均质条件下制备粒径较小、乳液体系均一的纳米制剂。高压均质机主要可控设备参数包括均质压力、均质次数、均质时间及均质温度等,纳米乳液的粒径分布通常随均质压力、均质次数的增加而显著下降,当达到一定均质压力及均质次数,粒径变化趋稳;然而过高的均质压力和均质循环次数反而使乳滴聚集、粒径增大。因而调控及选择适当高压均质制备参数对纳米乳液稳定性及功能具有显著的影响及重要意义。鉴于此,本研究以大豆蛋白及磷脂酰胆碱为乳化相,通过响应面法对高压均质制备纳米乳液的工艺进行优化,以获得高稳定性、高功能性的纳米乳液。

1 材料与方法

1.1 试验材料

大豆蛋白(蛋白含量89.21%),购自山东省高唐蓝山集团;大豆磷脂酰胆碱,上海楷洋生物技术有限公司;β-胡萝卜素,美国Sigma公司;葵花籽油,中粮集团福临门压榨一级葵花籽油;试验所需基础试剂均为分析纯。

1.2 试验仪器

Ultra-Turrax T25高速分散器,德国IKA公司;Zetasizer Nano-ZS90光散射粒径分析仪,英国Malvern公司;S22-2型恒温磁力搅拌器,上海司乐仪器有限公司;AL204型分析天平,梅特勒-托利多仪器(上海)有限公司;PHS-3C雷磁pH计,上海精科;LW-1600FC紫外可见分光光度计,上海菁华科技仪器有限公司;Turbiscan Lab Expert浓缩体系稳定性分析仪,法国 Formulaction公司;D-6L超高压均质机,美国PhD科技有限公司。

1.3 试验方法

1.3.1 大豆蛋白-磷脂酰胆碱纳米乳液高压均质乳化工艺 首先将一定质量的大豆蛋白与一定比例的卵磷脂溶解于98.5 g磷酸盐缓冲液中作为水相,另取β-胡萝卜素0.01 g溶于5 g葵花籽油中作为油相,并采用磁力搅拌器充分搅拌,直至β-胡萝卜素完全溶解。将油相与蛋白质水相溶液混合均一,用高速分散器在20 000 r/min下分散5 min,获得粗乳液。取适量粗乳液置于烧杯中,在高压均质机内进行纳米乳液制备,最终得到大豆蛋白-磷脂酰胆碱纳米乳液。

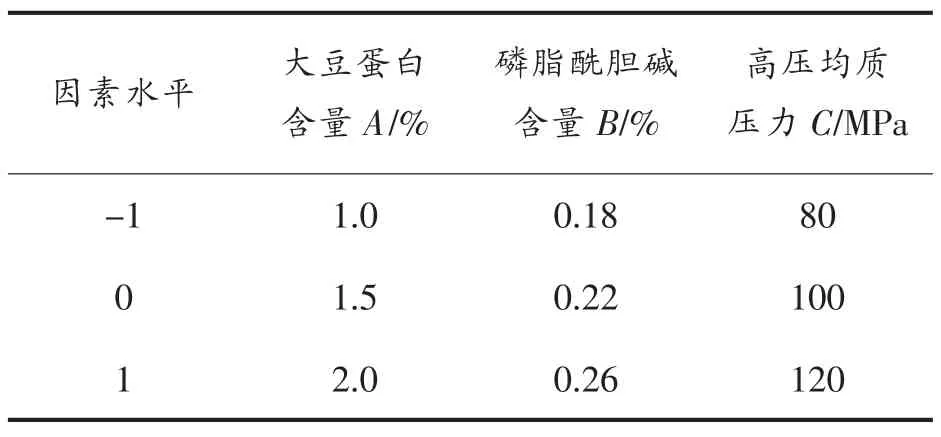

1.3.2 大豆蛋白-磷脂酰胆碱纳米乳液高压均质乳化制备工艺响应面优化 以大豆蛋白-磷脂酰胆碱纳米乳液的平均粒径、PDI及乳化产率为考察指标,通过单因素试验考察大豆蛋白含量、磷脂酰胆碱含量、高压均质压力及均质次数对3个指标的影响规律。进一步利用Design-Expert软件对试验进行响应面分析设计优化试验结果,选取大豆蛋白含量A(%)、磷脂酰胆碱含量B(%)、高压均质压力C(MPa)及均质次数D(次)4个因素为自变量,以粒径R1(nm)、PDI R2及乳化产率R3(%)为响应值,设置三因素三水平进行试验,如表1所示。

表1 因素水平编码表Table 1 Encode table of factors and levels

1.3.3 纳米乳液浊度分析 将乳液用磷酸盐缓冲液溶液稀释40倍,以磷酸盐缓冲液为空白对照,用紫外分光光度计测定600 nm处的吸光度,浊度计算公式为

T=2.302AV/I

式中A——稀释乳液在600 nm处的吸光度;V——稀释倍数;I——光程差0.01 m。

1.3.4 纳米乳液平均粒径、ζ电位及PDI分析

用Zetasizer Nano-ZS 90光散射粒度分析仪测定β-胡萝卜素乳状液平均粒径及ζ电位,β-胡萝卜素油滴的折射率设置为1.45,水相溶液折射率设置为1.33。为了降低多重光散射效应,分析前用pH 7.5的磷酸盐缓冲液稀释 β-胡萝卜素乳状液1 000倍测粒径及PDI,稀释50倍测ζ电位。

1.3.5 TSI分析 利用 Turbiscan Lab Expert浓缩体系稳定性分析仪对β-胡萝卜素纳米乳液的稳定性进行分析。该仪器主要分析反射光斑的中央部分,测量的反射光直接与颗粒体积浓度和颗粒平均粒径有关。当样品液滴体积浓度一定时,反射光通量BS就可体现样品中颗粒变化情况。参考Yuan 等[4]的方法,试验中取 18 mL β-胡萝卜素纳米乳液于Turbiscan专用圆柱形的玻璃杯中。在55℃条件下每 30 min扫描一次,扫描6 h。由此可获得反映β-胡萝卜素纳米乳液稳定性的差值反射光量(ΔBS)随时间的动态变化,即可作为衡量β-胡萝卜素乳液稳定性的图谱,记录TSI。Turbiscan Stability Index(TSI)是乳液在用 Turbiscan lab expert仪器进行乳液快速稳定性扫描时,计算出的乳液稳定性指数。

1.4 数据处理

每组试验都进行3次平行试验,并将试验数据进行误差分析。采用统计学软件Spass 18对试验数据进行方差分析、相关性和差异显著性分析;采用Origin8.5软件进行作图;采用Design-Expert软件进行响应面数据分析及方差分析。

2 结果与讨论

2.1 大豆蛋白-磷脂纳米乳液高压均质乳化制备工艺优化单因素试验

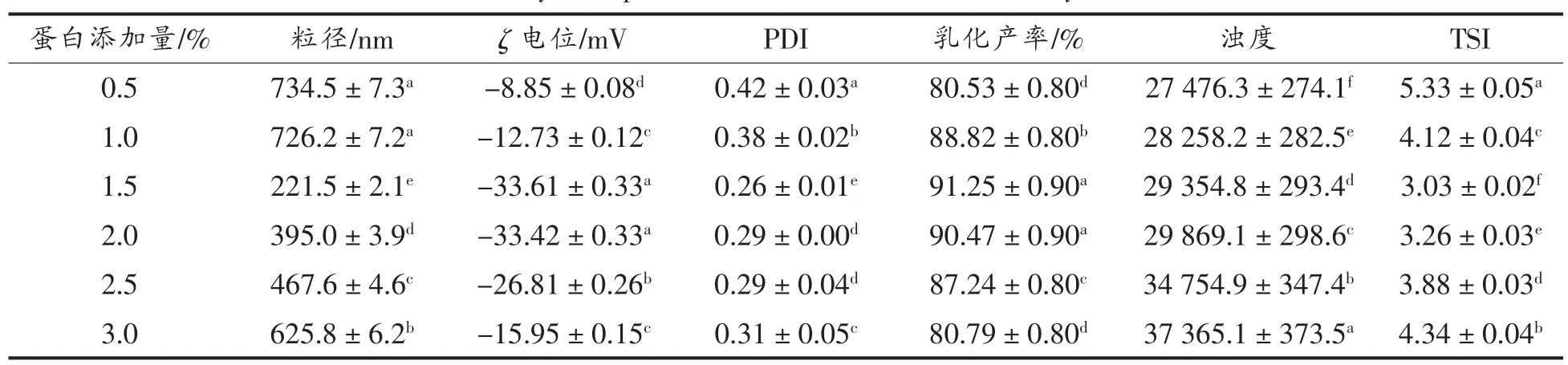

2.1.1 大豆蛋白含量的单因素确定试验 控制磷脂酰胆碱添加量2 mg/mL,均质压力120 MPa,均值次数4次,调控大豆蛋白添加量分别为0.5%,1.0%,1.5%,2.0%,2.5%,3.0%,考察大豆蛋白含量对纳米乳液粒径、ζ电位、PDI、浊度及乳化产率的影响规律。

表2 大豆蛋白含量对纳米乳液乳化稳定性的影响Table 2 Effect of soybean protein content on emulsion stability of nano emulsion

由表2可知,随着蛋白添加量的增加,纳米乳液平均粒径及PDI值呈先降低后增高的变化趋势,这可能是由于当蛋白质量浓度为5 mg/mL时,乳液液滴的平均粒径最大,分析认为此时乳液中的蛋白质量浓度过低,即使全部吸附在油-水界面仍未能达到饱和,溶液中的小液滴因而发生聚合现象,形成粒径较大的液滴。随着大豆蛋白添加量增加,更多大豆蛋白覆盖于油水界面处、降低界面张力,当蛋白质量浓度为15 mg/mL时蛋白在液滴表面形成紧密的界面膜,乳液液滴粒径相对较小且其分布较为集中,此时乳液处于相对均一、稳定的状态。而过多添加大豆蛋白促进了界面蛋白聚集行为,限制了大豆蛋白在界面处的舒张展开,表现出乳滴的粒径部分增大,此情况在浊度随蛋白添加量增加而增大上有所体现。研究亦证实,过量蛋白在高压均质时发生聚集或者结合形成亚胶束和聚集体[5]。

ζ电位绝对值随着大豆蛋白添加量增加呈现逐渐增大后降低的变化趋势,徐明进及李明远[6]研究表明O/W乳状液的稳定性与ζ电位绝对值大小有关,ζ电位绝对值较大时,乳液体系越稳定。大豆蛋白可作为良好的乳化剂,包被乳液界面防止乳滴重聚集提高乳液稳定性,表现为ζ电位绝对值增大,后因蛋白聚集行为对纳米乳液的稳定性产生了不利影响;另有研究指出,当ζ电位绝对值大于30 mV时,乳化剂间仅依靠强烈的静电斥力即可稳定乳滴,在本研究中当大豆蛋白质量浓度大于15 mg/mL时,纳米乳液ζ电位值接近-35 mV,表明此状态下包裹β-胡萝卜素的大豆蛋白-磷脂酰胆碱纳米乳液具有较强的稳定性。纳米乳液乳化产率呈现的先增加后降低的变化趋势则可能是乳液ζ电位绝对值增大及界面蛋白聚集的综合效应,另外过高大豆蛋白浓度引起的界面蛋白聚集与浊度增大有直接关系。

浊度和ζ电位绝对值都呈上升趋势,而PDI和乳化产率在蛋白添加量为15 mg/mL时处于极值,当蛋白添加量达到15 mg/mL时粒径达到最低且ζ电位绝对值基本稳定在最优值,随着大豆蛋白添加量的继续增加,粒径及PDI增加,乳化产率下降,这可能是由于在蛋白质与磷脂作用时,随着大豆蛋白添加量的不断增加,纳米乳液中的蛋白质聚集,从而使大豆蛋白-磷脂酰胆碱纳米乳液的乳化特性降低。

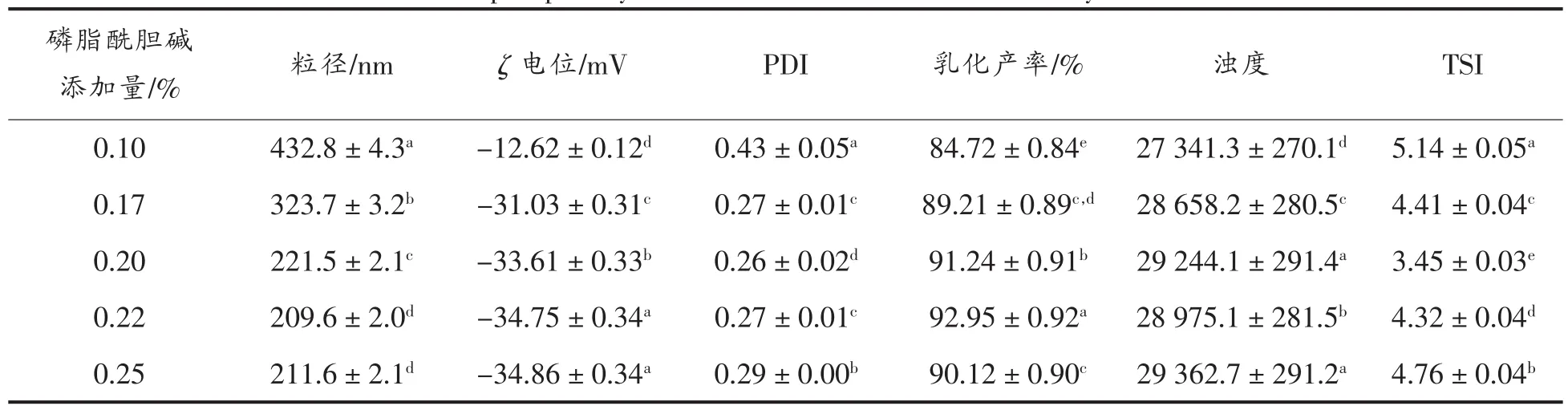

2.1.2 磷脂酰胆碱含量的单因素确定试验 控制大豆蛋白添加量15 mg/mL,均质压力120 MPa,均质次数4次,调控磷脂酰胆碱添加量分别为0.10%,0.17%,0.20%,0.22%,0.25%,考察磷脂酰胆碱添加量对纳米乳液粒径、ζ电位、PDI、浊度及乳化产率的影响规律。

磷脂酰胆碱作为一种高营养的天然乳化剂与大豆蛋白结合形成复合物,磷脂的疏水脂肪酸基团朝向空气,亲水的甘油磷酸酯基朝向水面排列,降低水油间的界面张力,从而有利于形成均一稳定的乳化液[7-8]。随着磷脂酰胆碱添加量的增大,大豆蛋白-磷脂酰胆碱纳米乳液呈现逐渐降低的变化趋势,PDI值呈现先降低后增大的变化趋势,这种现象表明纳米乳液制备过程中磷脂酰胆碱与大豆蛋白交互作用可使界面乳化层更为致密,已有研究表明适量大豆分离蛋白与磷脂酰胆碱之间通过疏水作用力结合[9],磷脂酰胆碱尾部的疏水基团与大豆分离蛋白疏水区域更好地包裹油滴,磷脂酰胆碱头部的亲水基团与大豆分离蛋白亲水区域更好地延展到水相中,形成有利于乳液稳定的双亲结构,降低水相与油相间的界面张力。而更高的磷脂酰胆碱添加量并未进一步降低纳米乳液的平均粒径,这是由于蛋白和磷脂酰胆碱的结合达到饱和状态,更多的磷脂酰胆碱无法结合大豆蛋白形成紧致的复合乳化界面层,过多加入的磷脂酰胆碱会单独形成部分小粒径纳米乳滴,扩大了纳米乳液的粒径分布范围,表现为PDI值的增大。

研究指出乳液絮凝主要受界面层上发生的吸引和排斥作用影响,增强液滴间的静电可提高乳液抗絮凝能力,液滴ζ电位越大乳液稳定性越好[10]。由表3可知,随着磷脂酰胆碱加入量的增多,纳米乳液的ζ电位绝对值逐渐增大,部分研究指出这可能是由于大豆磷脂酰胆碱对蛋白质的修饰作用直接影响蛋白表面电荷分布,电泳淌度-pH曲线研究表明大豆磷脂酰胆碱可增强蛋白表面负电性,颗粒之间斥力增强[11]。同时,大豆蛋白-磷脂酰胆碱纳米乳液平均粒径降低及ζ电位绝对值的增大增强了乳液的稳定性,营养素被更好的包封于纳米乳液内部,表现为纳米乳液乳化产率随磷脂酰胆碱添加量增加而增高。

大豆蛋白-磷脂酰胆碱纳米乳液随着磷脂添加量增大而增大,则可能部分地证实了磷脂酰胆碱不仅与大豆蛋白间存在交互作用可增强乳液稳定性,同时在一定程度上在乳液乳化界面也发生了与大豆蛋白竞争性取代,取代的大豆蛋白聚集增加了纳米乳液的浊度。而大分子蛋白被磷脂酰胆碱的取代现象也降低了界面包封效果,使纳米乳液乳化产率降低。

由于磷脂酰胆碱添加量为2.2 mg/mL时,纳米乳液具有最佳的乳化稳定性及乳化特性,考虑采用此值进行后续响应面优化设计试验。

表3 磷脂酰胆碱含量对纳米乳液乳化稳定性的影响Table 3 Effect of phosphatidylcholine content on emulsion stability of nano emulsion

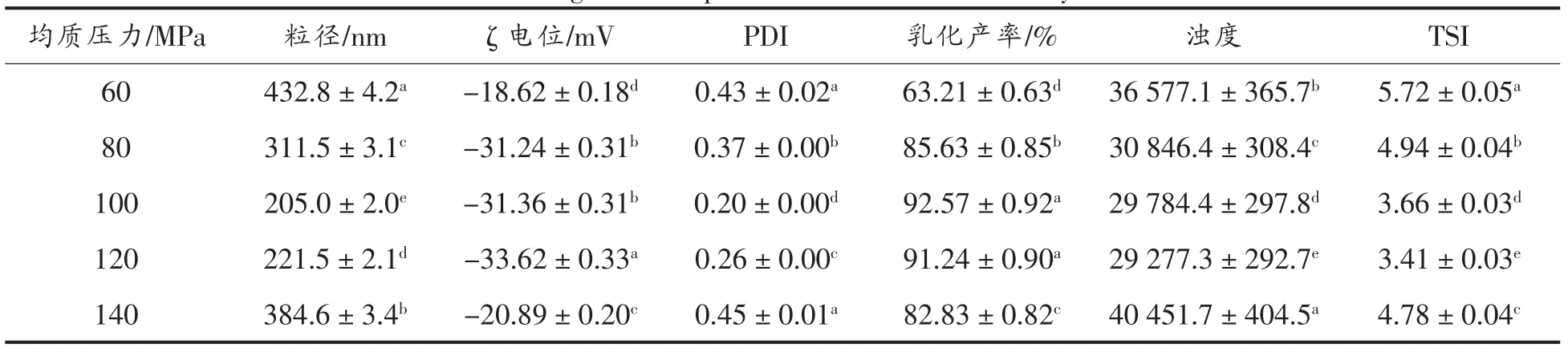

2.1.3 高压均质压力的单因素确定试验 控制大豆蛋白添加量15 mg/mL、磷脂2 mg/mL、均质次数4 次,调控均质压力分别为 60,80,100,120,140 MPa,考察均质压力对纳米乳液粒径、ζ电位、PDI、浊度及乳化产率的影响规律。

表4 均质压力对纳米乳液乳化稳定性的影响Table 4 Effect of homogenization pressure on emulsion stability of nano emulsion

表4结果表明,随着均质压力增大纳米乳液平均粒径及PDI值呈现先降低后增大的变化趋势。这是由于在高压均质纳米乳液制备过程中,乳液分散相颗粒在巨大剪切、撞击、空穴效应的作用下,逐渐形成纳米粒径乳滴。随着均质压力的不断增加,机械作用力输出强度增大,颗粒粒径减小、分布更为均一。而当均质压力高于100 MPa时,由于均质压力过高机械输出作用过强,分散相粒径的比表面积急剧增加,有限的乳化剂不能被有效吸附到所有液滴表面上,乳化作用下降,液滴相互聚集,出现不稳定现象,粒径反而变大,扩大了纳米乳液的粒径分布范围,这与唐宏刚等[12]研究一致。纳米乳液乳化产率也呈先降低后增大的变化规律,在高均质压力下纳米乳液乳化产率增加与乳滴聚集有关。李秉正等[13]发现随着均质压力的提高,PDI逐渐减小。当均质压力达到140 MPa时,纳米乳液平均粒径剧增与PDI值及乳化产率骤减均可能与过高均质压力造成的纳米乳液乳滴裂解营养素流失有关。高均质压力下纳米乳液稳定性更强,表现为纳米乳液ζ电位绝对值的增大,也证实了更多的大豆蛋白吸附于油水界面上起到稳定乳滴的作用。但过高均质压力(140 MPa)输出下,乳化界面伴随着乳滴裂解发生了“失稳”现象,此时纳米乳液的ζ电位绝对值显著降低。均质压力低于120 MPa时,纳米乳液浊度随均质压力增大呈现逐渐降低的变化趋势,表明纳米乳液随压力增大呈现更均一的乳滴分布,而均质压力140 MPa时纳米乳液浊度的增大进一步证实了乳滴裂解现象的发生。综合纳米乳液特性及稳定性考虑,本研究拟选择均质压力为100 MPa进行后续研究。

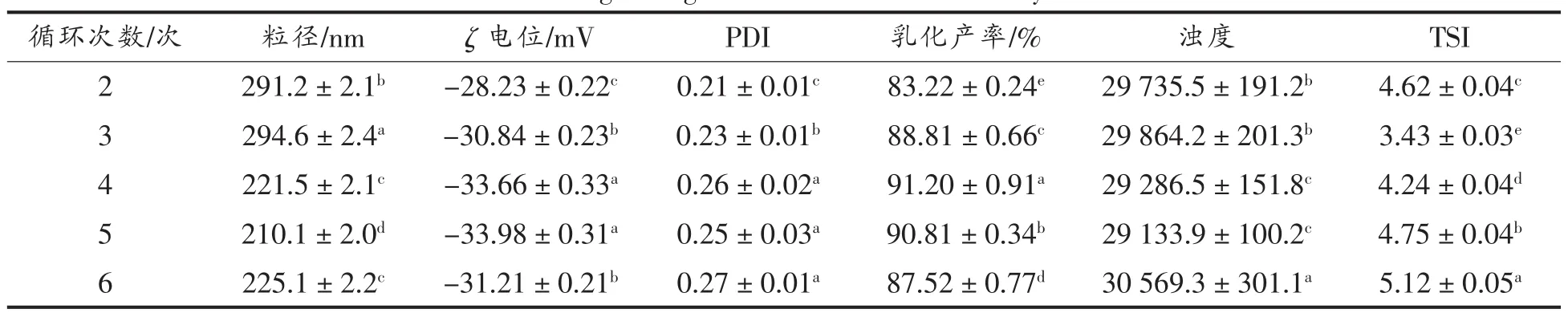

2.1.4 高压均质次数的单因素确定试验 控制大豆蛋白添加量15 mg/mL、磷脂酰胆碱2 mg/mL、均质次数4次,调控均质循环次数分别为2,3,4,5,6,考察均质循环次数对纳米乳液粒径、ζ电位、PDI、浊度及乳化产率的影响规律。

表5 均质次数对纳米乳液乳化稳定性的影响Table 5 Effect of homogenizing times on emulsion stability of nano emulsion

由表5可以看出,随着循环次数的不断增加,纳米乳液的平均粒径整体呈不断减小的变化规律,ζ电位绝对值呈现逐渐增大的变化规律。Floury[14]研究指出,在一定均质压力下,随着均质次数的增加,粒径有不断下降的趋势,这可能是由于随着均质循环次数的不断增加,其机械作用的时间变长,之前未被均质细化的大颗粒或小颗粒聚集体在多次均质后粒径减小,乳液乳滴更加稳定。但当纳米乳液均质次数为6次时,纳米乳液的平均粒径增大及ζ电位绝对值降低,这由于均质过程中提供大量能量导致新液滴的快速重聚集,即“过处理现象”[15]。高频的聚集现象和极高的能量密度是产生“过处理现象”发生的主要原因之一[16-17]。在此条件下的较大纳米乳液浊度也说明了聚集行为的发生。乳液的PDI呈现先增大后降低的变化趋势,这可能与更多小乳滴及“过渡态”中小尺寸乳滴伴随着均质次数增加逐渐形成有关,而均质6次时“过处理现象”导致的聚集行为则是纳米乳液PDI值增大的可能原因。大豆蛋白-磷脂酰胆碱纳米乳液的乳化产率随均质次数呈逐渐增大的变化趋势,而均质次数超过4次后,纳米乳液乳化产率不再继续增大。在实际应用中,均质压力与均质次数的合适比率对节约成本、减少机器工作时间、实现目标粒径乳状液的制备有重要作用,但均质压力过高、均质次数过多,乳状液粒径减小趋缓,甚至重新聚集而使平均粒径增大,分布变宽。综合考虑,本研究拟设计均质4次进行后续纳米乳液制备试验。

2.2 兼具高乳化活性及稳定性大豆蛋白-磷脂酰胆碱纳米乳液的响应面优化试验

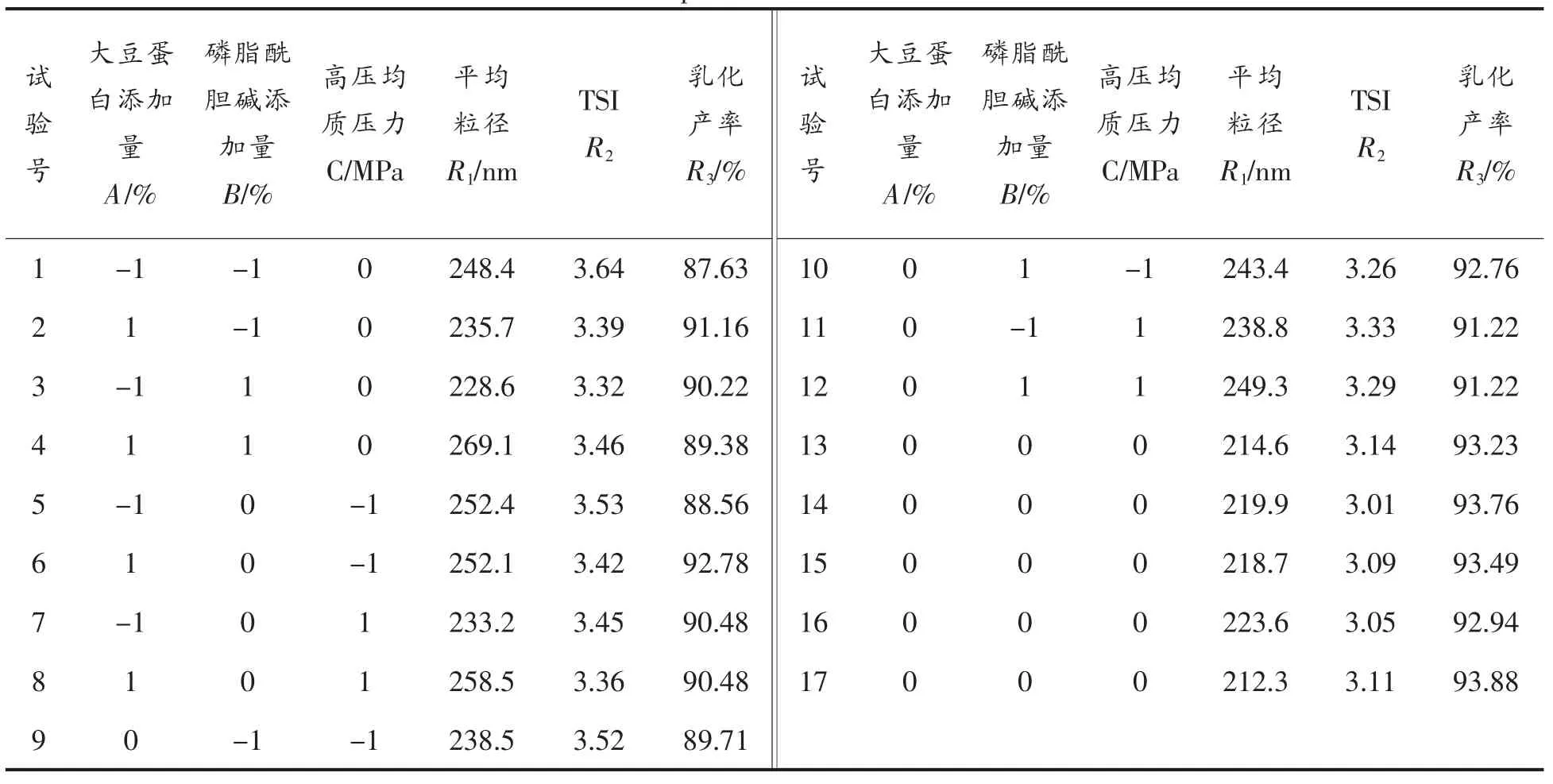

本试验利用统计软件Design-Expert进行响应曲面法过程优化,以蛋白添加量A(%)、磷脂酰胆碱添加量 B(%)、均质压力 C(MPa)、均质循环次数D(次)为自变量,以大豆蛋白-磷脂酰胆碱纳米乳液的粒径 R1(nm)、PDI R2及乳化产率 R3(%)为响应值,根据中心组合设计原理,响应面试验方案及结果见表6。

表6 试验安排及结果Table 6 Experiment scheme and results

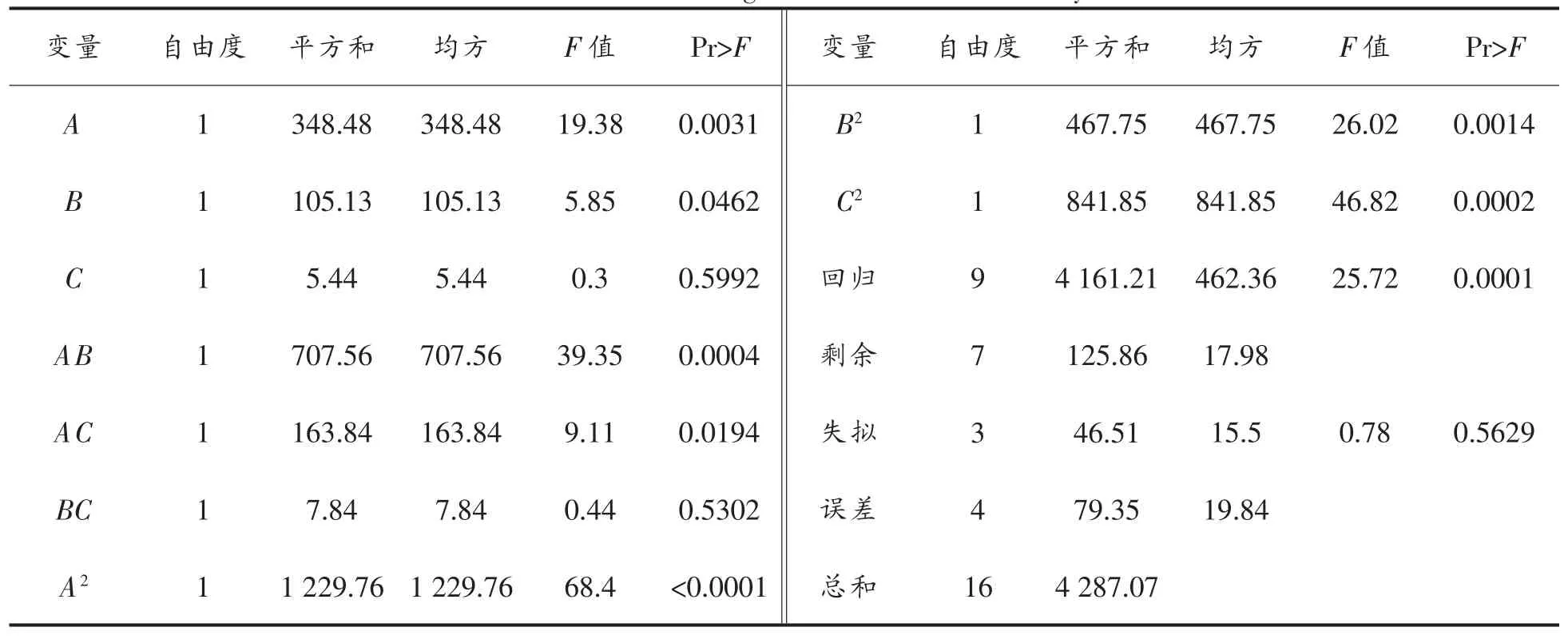

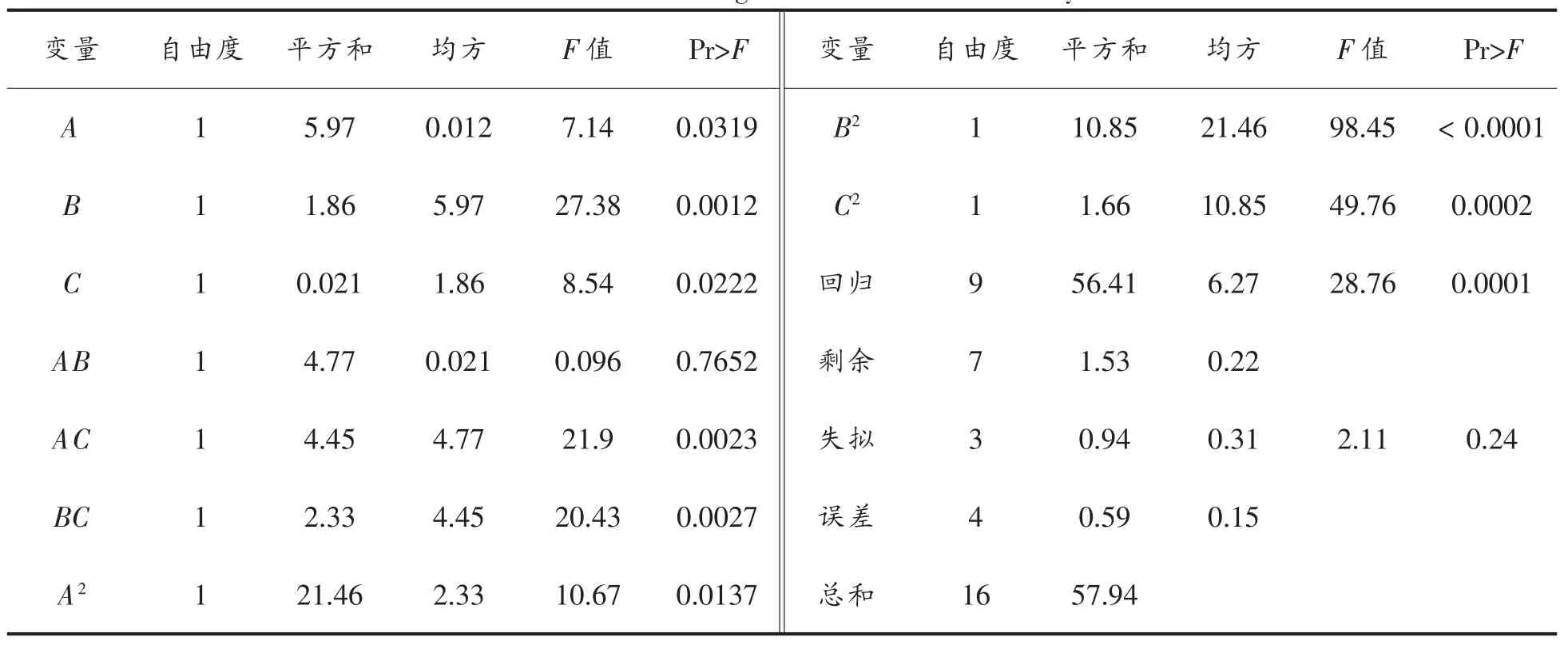

平均粒径R1通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

R1=217.82+6.60A+3.63B-0.82C+13.30AB+6.40AC+1.40BC+17.09A2+10.54B2+14.14C2。

表7 回归与方差分析结果Table 7 Results of regression and variance analysis

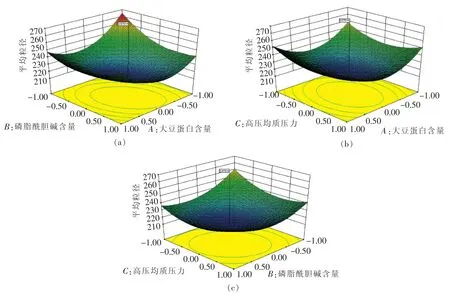

图1 两因素交互作用对平均粒径的响应面Fig.1 Response surface of the impact of interaction of two factor on the average particle size

由图1及表7可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.0001),失拟项不显著(P>0.05),并且该模型 R2=97.06%,R2Adj=93.29%,说明该模型与试验拟合良好,自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为:A>B>C,即大豆蛋白含量>磷脂酰胆碱含量>高压均质压力。应用响应面寻优分析方法对回归模型进行分析,寻找最优响应结果大豆蛋白添加量1.41%,大豆磷脂酰胆碱添加量0.2176%,高压均质压力101.4 MPa,响应值平均粒径最优值为217.074 nm。

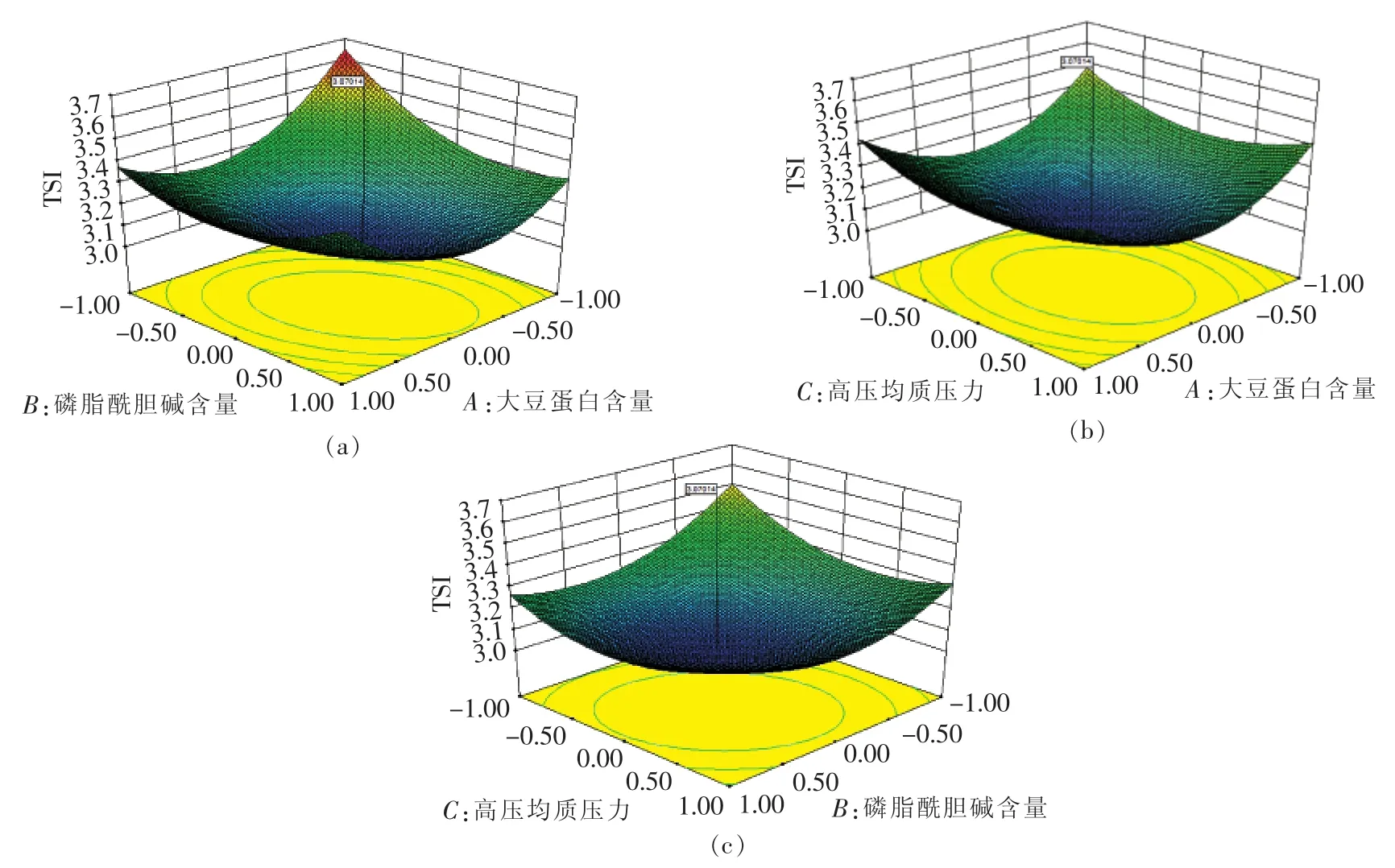

TSI R2通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

R2=3.08-0.039A-0.069B-0.037C+0.097AB+5.000×10-3AC+0.055BC+0.23A2+0.14B2+0.13C2。

表8 回归与方差分析结果Table 8 Results of regression and variance analysis

图2 两因素交互作用对TSI的响应面Fig.2 Response surface of the impact of interaction of two factor(significantly)on TSI

由表8可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.0001),失拟项不显著(P>0.05),并且该模型 R2=97.83%,R2Adj=95.04%,说明该模型与试验拟合良好,自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为:B>A>C,即磷脂酰胆碱含量>大豆蛋白含量>高压均质压力。应用响应面寻优分析方法对回归模型进行分析,寻找最优响应结果大豆蛋白添加量1.52%,大豆磷脂酰胆碱添加量0.2284%,高压均质压力102 MPa,响应值平均粒径有最优值为3.07014。

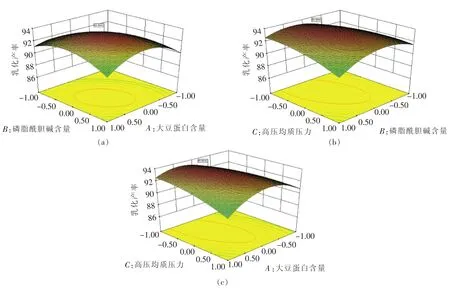

乳化产率R3通过统计分析软件Design-Expert进行数据分析,建立二次响应面回归模型如下:

R3=93.46+0.86A+0.48B-0.051C-1.09AB-1.05AC-0.76BC-2.26A2-1.61B2-0.63C2。

表9 回归与方差分析结果Table 9 Results of regression and variance analysis

图3 两因素交互作用对乳化产率的响应面Fig.3 Response surface of the impact of interaction of two factor(significantly)on emulsion production rate

由表9可知,方程因变量与自变量之间的线性关系明显,该模型回归显著(P<0.0001),失拟项不显著(P>0.05),并且该模型 R2=97.37%,R2Adj=93.98%,说明该模型与试验拟合良好,自变量与响应值之间线性关系显著,可以用于该反应的理论推测。由F检验可以得到因子贡献率为:A>B>C,即大豆蛋白含量>磷脂酰胆碱含量>高压均质压力。应用响应面寻优分析方法对回归模型进行分析,寻找最优响应结果大豆蛋白添加量1.615%,大豆磷脂酰胆碱添加量0.23%,高压均质压力93.40 MPa,响应值乳化产率有最优值为93.60%。

采用联合求解法确定平均粒径、TSI及乳化产率均优条件为:大豆蛋白添加量1.51%,大豆磷脂酰胆碱添加量0.22%,高压均质压力100.8 MPa,此条件下平均粒径218.252 nm,TSI为3.074,乳化产率为93.4899%。为适应生产,将制备条件优化为大豆蛋白添加量1.5%,大豆磷脂酰胆碱添加量0.22%,高压均质压力100 MPa,此条件下大豆蛋白-磷脂酰胆碱纳米乳液平均粒径217.43 nm,TSI为3.02,乳化产率为93.35%。说明响应值的试验值与回归方程预测值吻合良好。

3 结论

本研究以大豆蛋白为原料,依托高压均质处理技术制备纳米乳液,对大豆蛋白-磷脂纳米乳液制备工艺进行了优化试验,通过研究确定了大豆蛋白-磷脂纳米乳液均质制备的最优工艺参数为:大豆蛋白添加量1.5%,大豆磷脂酰胆碱添加量0.22%,高压均质压力100 MPa,此条件下大豆蛋白-磷脂酰胆碱纳米乳液平均粒径217.43 nm,TSI为3.02,乳化产率为93.35%。