燃煤锅炉水冷壁管爆管原因分析和对策

2019-10-11,

,

(中国石油 兰州石化分公司, 甘肃 兰州 730060)

某石化公司动力装置共有3台DG145/10.5-1单锅筒高压自然循环燃煤锅炉,采用直吹式送粉系统和四角切向燃烧方式向电站供应10 MPa(G)、500 ℃的过热蒸汽。2017-09-26燃煤锅炉发生水冷壁爆管并造成停炉,检查发现1#锅炉炉膛南墙1根冷壁管爆裂出1个孔洞。2017-10-25该燃煤锅炉再次发生水冷壁爆管停炉故障,经排查发现27根水冷壁管共有88处漏点,爆口形貌与前次相同。

故障发生后,对282根水冷壁管进行全面检查,发现46根水冷壁管有局部变形。对爆裂、穿孔和变形的水冷壁管全部予以了更换并重新投入运行。2017-11-15部分换新水冷壁管的燃煤锅炉又因爆管停炉,发现炉膛南墙已更换水冷壁管上方约600 mm处1根未更换水冷壁管爆开1个孔洞,形貌与前两次的一致。燃煤锅炉南北墙大面积水冷壁管爆管在锅炉运行实践中较为罕见。文中对该燃煤锅炉水冷壁管爆管泄漏的原因和需要采取的针对性措施展开探讨。

1 水冷壁管宏观检查

水冷壁管爆管宏观形貌见图1。水冷壁高温区上、中、下各段管均有多处爆管和局部鼓包,内外壁表面均存在氧化腐蚀,外壁表面呈红色,中段氧化更为严重。

图1 水冷壁管爆管宏观形貌

2 水冷壁管检验检测分析

2.1 取样

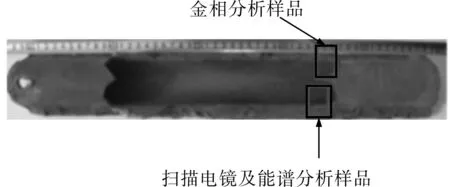

截取水冷壁高温区中段Ø 60 mm×5 mm×500 mm的失效水冷壁管共5根,作进一步的检验分析。为查明水冷壁管不同失效形貌、水与材质变异和腐蚀产物的关系,分别在水冷壁爆管孔洞处和鼓包处取样进行材料化学成分、金相组织和腐蚀产物能谱分析,爆管孔洞处取样位置见图2,鼓包处取样位置见图3。

图2 水冷壁管爆管孔洞取样位置

图3 水冷壁管鼓包取样位置

2.2 化学成分分析

燃煤锅炉水冷壁管采用20G钢材制造。对损伤的水冷壁管样品进行化学成分分析,分析检测数据与标准规定指标值见表1。

表1 水冷壁管化学成分分析(质量分数)

从表1可以知道,水冷壁管材质化学成分满足GB/T 5310—2017《高压锅炉用无缝钢管》[1]中对20G钢材的化学成分要求。表1中样品检测数据均为6点分析平均值。

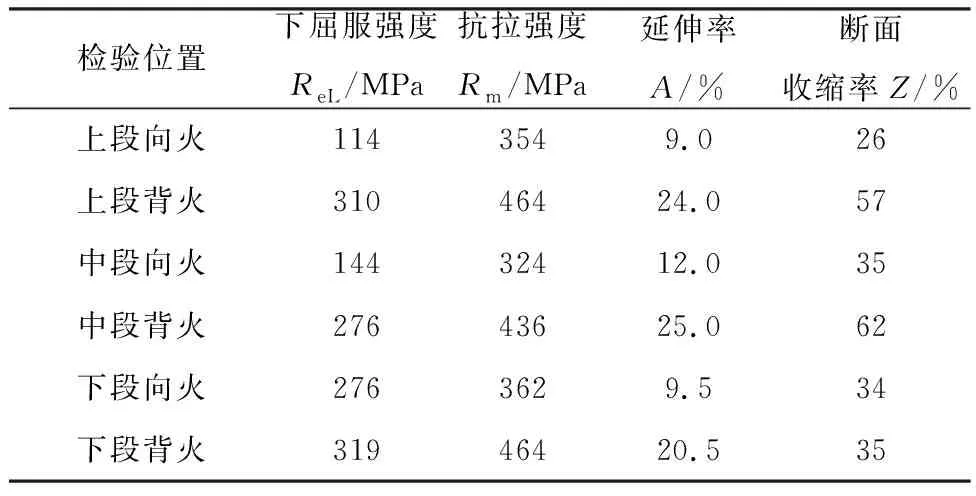

2.3 力学性能分析

采用GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[2]方法,对燃煤锅炉水冷壁高温区上、中、下3段炉管样品作拉伸试验,向火面和背火面的力学性能测试结果见表2。

表2 水冷壁管力学性能试验结果

对比GB/T 5310—2017中规定的20G力学性能指标可以知道,炉管样品向火面的强度和韧性严重降低。

2.4 金相组织分析

对位于燃煤锅炉水冷壁高温区上、中、下3段的爆裂壁管试样进行初步金相组织分析,在向火面径向截面观察到微裂纹。进一步的金相组织分析表明,上、中、下3段水冷壁管内部微裂纹和母材金相组织基本一致。

中段水冷壁管裂纹形貌和组织见图4~图5。依据图4~图5的金相组织图和DL/T 674—1999《火电厂用20号钢珠光体球化评级标准》[3]综合判断,高温区各管段样品向火面材料的球化级别为4级中度球化。

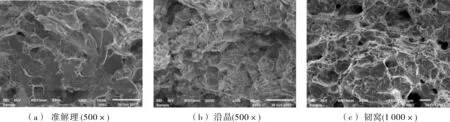

2.5 扫描电镜分析

对燃煤锅炉爆裂水冷壁管原始断口进行扫描电镜分析,发现内、外壁及断口表面均存在腐蚀现象,样品扫描电镜分析形貌见图6。

图4 中段水冷壁向火面径向截面微裂纹形貌

图5 中段水冷壁壁管母材金相组织(400×)

图6 水冷壁管断口扫描电镜分析形貌

分析图6可以知道,裂纹由内向外扩展,近外壁的裂纹扩展区存在准解理、沿晶及韧窝形貌,属于混合型断裂。

2.6 炉管结垢检测

2.6.1结垢数量

检查燃煤锅炉水冷壁炉可观察到结垢现象,而且炉管向火面的结垢量远超炉管背火面的结垢量,火焰中心高度17.5 m位置以上区域向火面结垢倾向严重。依据DL/T 794—2012《火力发电厂锅炉化学清洗导则》[4],主蒸汽压力为5.9~12.6 MPa时水冷壁结垢量大于400 g/m2应进行化学清洗。从炉膛北墙自西向东第34根炉管不同标高位置取样,采用酸洗法测定结垢数量,结果见表3。

表3 炉膛北墙自西向东第34根炉管结垢量

由表3可知,样管向火面的结垢数量均超过标准要求,需要进行清洗。

样管壁内在清洗前后的形貌见图7。值得注意的是,水管内壁原有结垢层在爆管前由于水质原因出现大面积的脱落,这导致试验测定的结垢量可能比实际情况偏小。

2.6.2垢层组成

对燃煤锅炉水冷壁管剥落的结垢层采用扫描电子显微镜进行分析,得到的剥落炉管内壁垢层截面见图8。

图7 爆裂水冷璧管清洗前后内壁形貌

图8 剥落垢层截面扫描电镜图

从剥落垢层截面扫描电镜图可看出色泽明暗差别,可见内壁垢层大致分为4层。

用EDAX能谱分析仪对图8中谱图1~谱图8标记的8个位置进行能谱分析,得到的垢层元素组成分析结果见表4。

由表4可知,剥落结垢层的主要成分为Fe的氧化物,还有Na、Al、Cu及P、S等元素。结合刮取的水冷壁管内壁垢层化学成分分析结果可以判断,炉管结垢倾向严重是燃炉锅炉水质控制不合理所致[5-6]。

表4 水冷壁管剥落垢层能谱分析结果(质量分数) %

3 水冷壁管爆管原因分析与处理措施

3.1 原因分析

结合现场检查检修情况、样品的宏观检查、微观检测检验及燃煤锅炉的运行情况,分析水冷壁管爆裂原因。主要包括,①水冷壁管向火面管内结垢严重。水冷壁管尤其是主火焰区的高温管段冷却效果长期不佳,导致水冷壁向火面炉管过热并发生严重球化现象,水冷壁管强度和韧性大幅下降,成为导致壁管大面积爆裂的直接原因[7-18]。②未利用检修定期切割炉管取样分析,也未根据炉管结垢分析安排锅炉炉管清洗,锅炉水质控制不佳[17-18]。③锅炉定期排放操作不当,致使水循环倍率超出高压锅炉安全运行的10~12的自然循环倍率,导致水冷壁管冷却效果恶化,炉管过热爆裂[6,19]。④炉膛火焰中心偏移,南北墙水冷壁火焰有贴墙现象,水冷壁局部过热现象严重[7-8]。由于炉膛截面为正方形炉体,偏烧现象的存在说明与配风调节、锅炉负荷变动以及燃烧不均匀等有很大关系。⑤未彻底处理事故埋下的隐患。2017-09-26炉管大孔洞爆裂,在锅炉故障紧急停炉过程中,大量水冷壁管内锅炉水喷出,加剧炉膛极速降温,同时锅炉水喷到其它水冷壁管上,造成壁管的急剧冷却,致使壁管局部收缩严重,产生较大热应力。

3.2 处理措施

根据燃煤锅炉水冷壁管爆裂的检验检测分析和原因分析,制定的处理措施主要包括,①严格控制水质。根据水质分析合理排污[6],尤其是在实施定期排污操作时,要将开启阀门的时间控制在30 s以内,切勿超时且关闭后才能再开启下一个阀门,杜绝多阀门同时开启排污,以免破坏水循环造成水冷壁管过热而爆管。②利用锅炉大修和中修时机定期切割水冷壁管试样,对试样进行结垢量分析和预判,当水冷壁结垢量大于400 g/m2时,立即安排进行锅炉炉管化学清洗[4]。③正常运行中,确保锅炉负荷超过70%,避免低负荷长时间运行。当水质发生异常或突变时严格控制锅炉排污,尤其要注意对定期排放的调整,以避免开启定期排放置换水质而破坏水循环。④正常运行情况下,合理调节一次、二次风量,确保锅炉火焰无偏烧。同时定期进行锅炉燃烧工况的热态调试,调整火焰四角切圆燃烧。避免发生火焰偏移冲刷水冷壁管,造成水冷壁管长期处于过热状态[5]。

4 结语

通过对故障燃煤锅炉水冷壁管爆管情况的介绍和分析,探讨了水冷壁管爆裂的深层原因,制定了针对性处理措施,利用检修对锅炉进行相关的检验检测并对炉管进行更换,提出了优化燃煤锅炉运行的管控方案。截至2019-01,修复的燃煤锅炉及其他2台同型号锅炉运行良好,未再次发生类似壁管爆裂故障。