钢渣污泥陶粒催化剂的制备及其催化性能

2019-10-11陈美玲颜家保谢鹏凯俞丹青

陈美玲,颜家保,谢鹏凯,俞丹青,吴 玲,李 超,胡 杰

(1.武汉科技大学煤转化与新型炭材料湖北省重点实验室,湖北 武汉,430081;2.湖北省对外科技交流中心,湖北 武汉,430071)

自2015年新环保法及《水污染防治行动计划》施行以来,我国炼油废水的排放标准大幅提高,传统的“预处理+生化处理”工艺难以满足日趋严格的环保要求[1],因此,在新形势下为石化行业研发新型高效的炼油废水深度处理技术迫在眉睫。在众多废水深度处理工艺中,非均相臭氧催化氧化法因具有反应效率高、无二次污染等优点而受到研究者的广泛关注[2],其关键核心即为催化剂的研发和制备。目前,此类催化剂多为负载型,制备工艺简单,催化性能较好,但其活性组分在载体表面上的附着力欠佳,催化剂活性下降较快[3]。有鉴于此,本文以钢渣、粉煤灰和剩余活性污泥(简称污泥)等工业及污水处理过程中常见的固废量大但资源利用率较低[4]的固体废弃物为主要原料,经造粒、焙烧制备出钢渣污泥陶粒催化剂,重点研究了催化剂组分及焙烧温度对其催化性能的影响,以期为炼油废水深度处理新技术的研发提供参考。

1 实验

1.1 原料与试剂

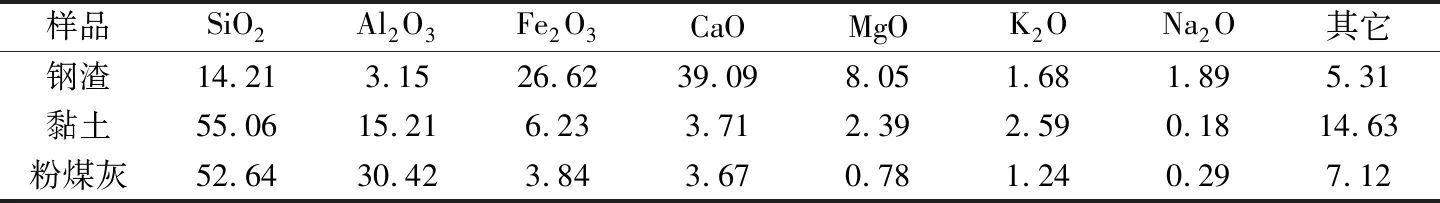

铜盐、铁盐、锰盐、铈盐、叔丁醇等实验所用试剂均为分析纯;钢渣取自中国宝武武钢集团有限公司;活性污泥取自中石化洛阳工程有限公司;黏土取自武汉某陶粒厂;粉煤灰取自广州华润热电有限公司,其中钢渣、黏土及粉煤灰的化学组分如表1所示。实验用水为蒸馏水;废水为中国石化股份有限公司武汉分公司含盐炼油废水生化处理后的出水,水质:化学需氧量(COD)为85.76~110.62 mg/L,氨氮浓度为35.17~45.26 mg/L,pH为6.86~7.62,色度为37.24~45.92倍。

表1 钢渣、黏土和粉煤灰的化学成分(wB/%)

1.2 钢渣污泥陶粒催化剂的制备

将钢渣、粉煤灰、黏土、污泥以及金属盐类等活性组分按照一定配比混合均匀、烘干,经球磨机粉碎之后,于圆盘造粒机中造粒,从中筛选粒径为3~5 mm的生料球进行高温焙烧,从而制得钢渣污泥陶粒臭氧催化剂(简称陶粒催化剂),并借助TESCAN VEGA3型扫描电子显微镜(SEM)对其进行微观组织观察。

1.3 实验装置与方法

采用自行设计的催化氧化装置评价陶粒催化剂的活性,装置简图如图1所示。圆柱形反应器直径为4.5 cm,高为25 cm,有效容积为250 mL,臭氧通过装置底部陶瓷砂芯曝气头产生大量微气泡以强化传质,分布板上置有直径约4 mm的陶粒催化剂,采用质量分数为2%的KI溶液吸收未反应完的臭氧气体。臭氧发生器(COM-AD-01型)以钢瓶氧气为气源,设定臭氧进气浓度为4.20(mg/L)·min-1、进气流速为200 mL/min,催化剂用量为20 g/L。

实验条件为室温,首先使用蒸馏水冲洗反应器3次,再向其中加入250 mL废水,调节臭氧流量,臭氧经曝气头鼓泡产生大量微气泡,与陶粒催化剂发生气-液-固三相反应。反应过程中,每隔5 min取样一次,采用重铬酸钾法(GB/HJ828—2017)测定废水中的COD。

图1 实验装置

2 结果与讨论

2.1 样品的表征

活性组分(锰盐+铜盐)添加总量为6%,钢渣和污泥添加量均为20%,粉煤灰及黏土添加量为定量时,在1130 ℃条件下焙烧所制陶粒催化剂的SEM照片如图2所示。从图2中可以看出,催化剂显微结构疏松、粗糙,孔隙发达且内部连通,微孔结构分布较广。这是因为在制备催化剂过程中,原料于高温条件下会产生部分气体,当气体逸出时导致催化剂表面形成许多细微小孔,这在一定程度上增加了催化剂的比表面积。此外,在催化剂内部可观察到的熔融部分则是因催化剂其它组分经高温焙烧时发生相变所致。

(a)低倍视场

(b)高倍视场

2.2 样品的催化性能

2.2.1 单活性组分对样品催化性能的影响

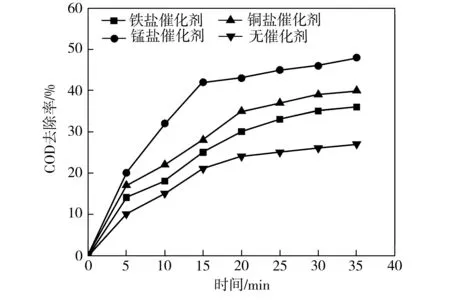

陶粒催化剂的催化性能主要取决于活性组分的种类,铁、铜、锰等过渡金属氧化物及其盐类对臭氧具有良好的催化作用[5]。分别以质量分数为6%的铁盐、铜盐或锰盐为活性组分,钢渣和污泥添加量均为20%,粉煤灰及黏土添加量为定量,经1130 ℃焙烧制得陶粒催化剂,并利用其对废水进行臭氧催化氧化实验,测试结果如图3所示。从图3中可以看出,在无催化剂条件下,即便是氧化能力很强的臭氧处理废水20 min,废水COD的去除率也仅为25%左右,表明含盐炼油废水生化尾水中残存的有机物结构稳定且难以氧化;分别添加以铁盐、铜盐或锰盐为活性组分的陶粒催化剂,在同样实验条件下,废水COD的去除率相应提升至30.23%、35.42%、43.57%,表明铁、铜、锰等过渡金属盐类具有明显的催化作用,三者中锰盐的催化活性最佳、铜盐次之、铁盐最差,这可能是因为含锰盐或铜盐的陶粒在焙烧过程中,相应生成了MnO2、Mn3O4或CuO等高活性组分[6]。

图3 单活性组分对陶粒催化剂催化性能的影响

Fig.3 Effect of single active component on the catalytic performance of ceramsite catalysts

2.2.2 双活性组分对样品催化性能的影响

将铜盐、铁盐、铈盐分别与锰盐组合为双活性组分,双活性组分添加总量为6%,钢渣和污泥添加量均为20%,粉煤灰及黏土添加量为定量,经1130 ℃焙烧制得陶粒催化剂,并利用其对废水进行臭氧催化氧化实验,测试结果如图4所示。由图4可知,当反应时间相同时,以锰盐-铁盐或锰盐-铈盐为双活性组分的陶粒催化剂所对应的废水COD去除率明显低于以锰盐单独为活性组分的陶粒催化剂相应值,表明以锰盐-铁盐或锰盐-铈盐为双活性组分反而降低了催化剂的催化能力,而锰盐与铜盐的组合则能发挥良好的协同作用,以二者为双活性组分的陶粒催化剂催化性能最优。

Fig.4 Effect of double active components on the catalytic performance of ceramsite catalysts

2.2.3 钢渣添加量对样品催化性能的影响

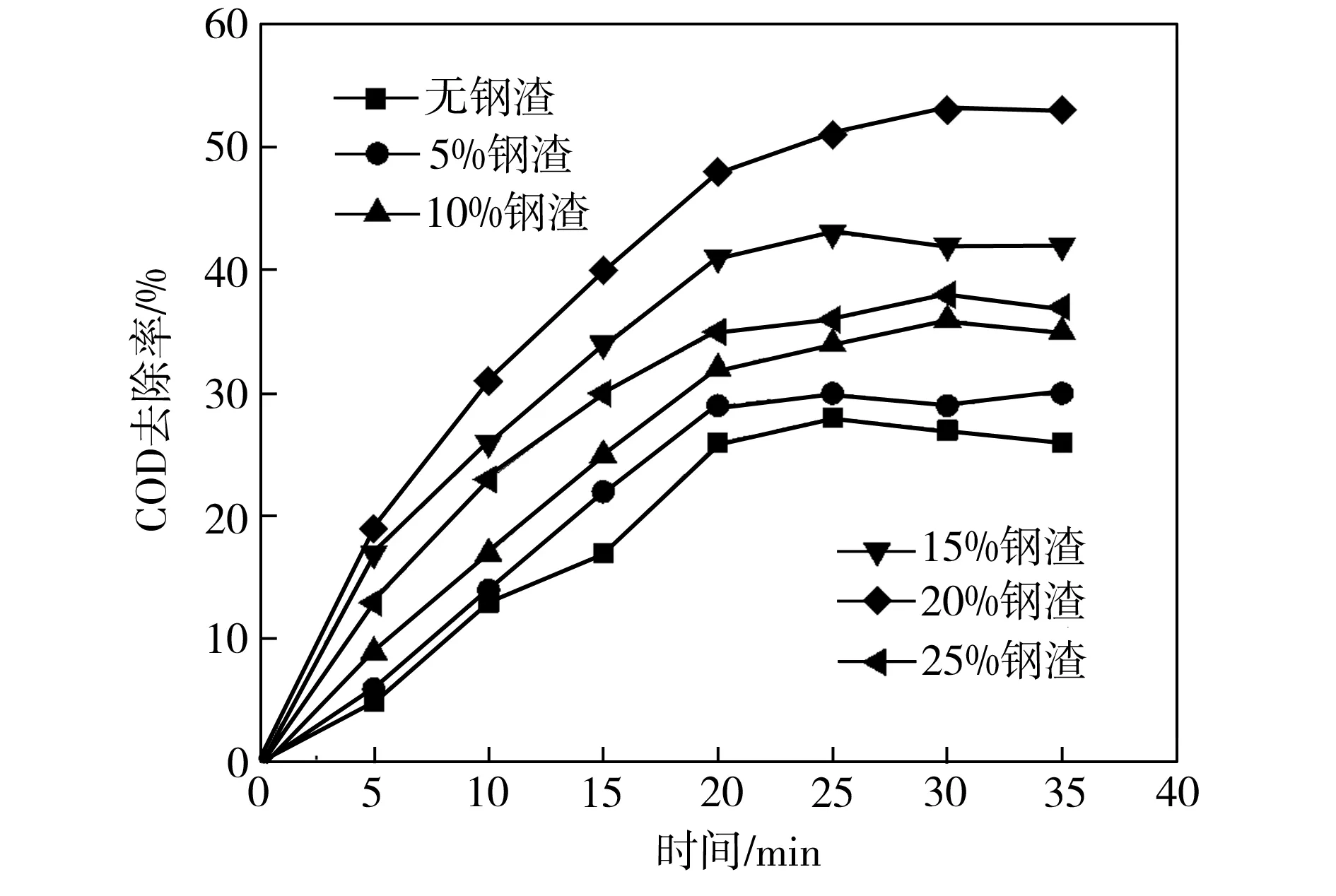

未添加钢渣或钢渣添加量分别为5%、10%、15%、20%、25%,锰盐-铜盐双活性组分添加总量为6%,污泥添加量为20%,粉煤灰及黏土添加量为定量,经1130 ℃焙烧制得陶粒催化剂,利用所制催化剂对废水进行臭氧催化氧化实验,测试结果如图5所示。由图5可以看出,当钢渣添加量不超过20%时,陶粒催化剂的催化性能随钢渣添加量的增加而逐渐提高,这可能是因为钢渣中所含的Ti、Si、K等元素可作为助催化剂,与主要活性组分协同催化从而提高催化剂的性能;当钢渣添加量继续增大至25%时,陶粒催化剂的催化能力反而较其钢渣添加量为15%和20%时有所降低,这是因为钢渣添加量过高时,陶粒生料球所含CaO和Fe2O3等助熔组分较多,在高温焙烧过程中易过烧,使得陶粒催化剂表面出现釉质层且内部形成部分闭孔,导致活性位点减少[7]。

图5 钢渣添加量对陶粒催化剂催化性能的影响

Fig.5 Effect of the added amount of steel-making slag on the catalytic performance of ceramsite catalysts

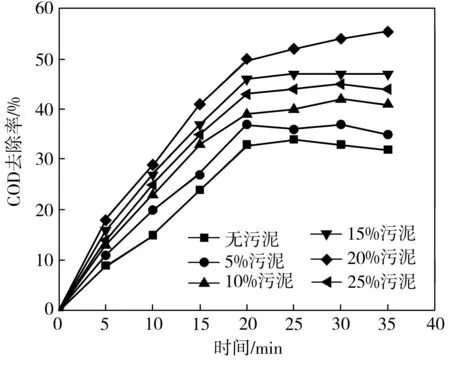

2.2.4 污泥添加量对样品催化性能的影响

未添加污泥或污泥添加量分别为5%、10%、15%、20%、25%,锰盐-铜盐双活性组分添加总量为6%,钢渣添加量为20%,粉煤灰及黏土添加量为定量,经1130 ℃焙烧制得陶粒催化剂,利用所制催化剂对废水进行臭氧催化氧化实验,测试结果如图6所示。由图6可以看出,当污泥添加量不超过20%时,随着污泥添加量的增加,陶粒催化剂的催化性能也相应提高,这是因为污泥中大量的有机质可作为陶粒催化剂的造孔剂,在高温焙烧过程中烧失并产生丰富的气孔,增大了催化剂的孔隙率、比表面积,增加了反应活性位点,从而提高陶粒的催化性能。当污泥添加量继续增大至25%时,陶粒催化剂的催化性能较其污泥添加量为15%和20%时明显降低,这是因为过高的污泥添加量会导致陶粒催化剂内部大孔增多且结构松散,活性位点相应减少。

图6 污泥添加量对陶粒催化剂催化性能的影响

Fig.6 Effect of the added amount of sludge on the catalytic performance of ceramsite catalysts

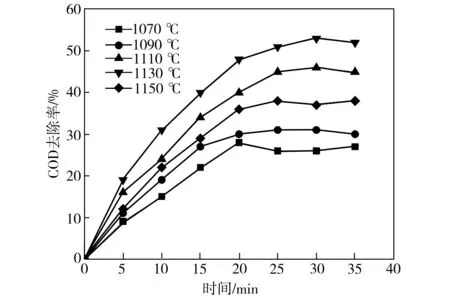

2.2.5 焙烧温度对样品催化性能的影响

适当的焙烧温度可使陶粒内部形成丰富的孔结构,从而获得所需的比表面积及足够的活性位点。活性组分(锰盐+铜盐)添加总量为6%,钢渣和污泥添加量均为20%、粉煤灰及黏土添加量为定量,在不同温度条件下焙烧制得陶粒催化剂,利用所制催化剂对废水进行臭氧催化氧化实验,测试结果如图7所示。由图7可以看出,当焙烧温度不超过1130 ℃时,陶粒催化剂的催化性能随温度的升高而提高,这应归因于焙烧过程一般为吸热反应,升高温度有利于活性组分分解,从而生成更多细小且具有催化活性的过渡金属氧化物晶粒[8];当陶粒催化剂焙烧温度升高至1150 ℃时,相应的废水COD去除率反而有所下降,可能是因为在高温焙烧中,陶粒内局部过烧,先前形成的孔隙开始塌陷熔融,闭孔数量增加,陶粒比表面积明显减小,反应活性位点也相应减少[9]。

图7 焙烧温度对陶粒催化剂催化性能的影响

Fig.7 Effect of roasting temperatures on the catalytic performance of ceramsite catalysts

综合上述实验测试结果表明,当活性组分为锰盐和铜盐双组分(添加总量为6%)、钢渣和剩余活性污泥添加量均为20%、粉煤灰及黏土添加量为定量时,在1130 ℃条件下焙烧所制陶粒催化剂催化性能最佳,该催化剂催化臭氧35 min时可将废水COD从初始的103.51 mg/L降至47.03 mg/L,COD去除率达54.56%,达到了最新修订的《石油炼制工业污染物排放标准》(GB31570—2015)中COD不超过60 mg/L的排放要求。此外,循环催化实验的结果表明,随着催化剂使用次数的增多,催化剂催化活性虽略有降低,但基本保持稳定,且催化剂整体表现出较好的催化活性,第10次循环实验时,废水COD去除率仍达到44%。

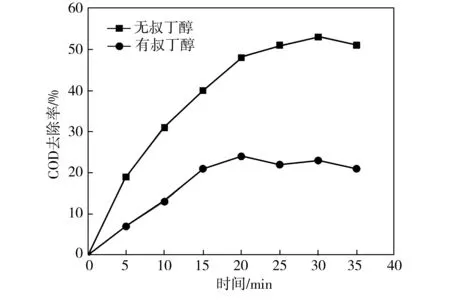

2.3 陶粒催化剂催化臭氧反应机理

非均相臭氧催化氧化反应的反应机理主要有两种:①臭氧在催化剂的作用下产生羟基自由基,羟基自由基与水溶液中的有机物发生氧化还原反应;②臭氧直接与有机物发生氧化还原反应[10]。为确定本研究所制陶粒催化剂催化臭氧反应的反应机理,向臭氧与含盐炼油废水生化尾水的反应体系中添加最佳制备工艺条件下所制陶粒催化剂以及浓度为50 mg/L的叔丁醇,测试结果见图8。由图8可以看出,添加叔丁醇后,废水COD的去除率明显低于未添加叔丁醇时的相应值,这是因为叔丁醇能快速与羟基自由基发生反应,使得体系中的羟基自由基被大量消耗并终止其链式反应,从而阻碍了羟基自由基与废水中有机物的反应,此时体系中的有机物主要借助臭氧直接氧化方式去除,因此本研究所制陶粒催化剂催化臭氧反应遵循羟基自由基反应机理。

图8 叔丁醇对COD去除率的影响

3 结论

(1)含锰、铜、铁等过渡金属盐类的陶粒催化剂对臭氧反应具有明显的催化作用,三者中锰盐催化活性最优、铜盐次之、铁盐活性最差;锰盐与铜盐的组合表现出明显的协同催化作用,以此为双活性组分所制陶粒催化剂催化性能最佳。

(2)钢渣和污泥的添加量均为20%、活性组分为锰盐与铜盐双组分(添加总量为6%)、粉煤灰及黏土添加量为定量时,在1130 ℃条件下焙烧所制陶粒催化剂催化性能最好。以此催化剂催化臭氧反应35 min,可将含盐炼油废水生化尾水的COD从103.51 mg/L降至47.03 mg/L,COD去除率高达54.56%,且经10次循环催化实验时,废水COD去除率仍达到44%。

(3)向反应体系中投放叔丁醇,COD去除效果明显下降,表明本研究所制钢渣污泥陶粒催化剂对臭氧的催化反应遵循羟基自由基反应机理。