高效空间应用燃料电池热能利用技术研究

2019-10-11崔庆新白晶莹

冯 磊, 谢 文, 文 陈, 崔庆新, 白晶莹

(北京卫星制造厂有限公司,北京 100094)

0 引言

燃料电池工作过程伴随着大量废热的产生,必须进行废热排散及温度控制以保证电池工作温度[1-3],而对于空间用燃料电池而言,需要同时进行节能及减重设计。目前,国内针对空间燃料电池的热控制及热管理技术研究属于空白,国外NASA的格林实验室基于被动散热燃料电池技术进行了相对系统性的工作,但该技术尚未进行飞行验证。高精度控温及废热循环利用是燃料电池研究中亟待解决的关键技术。此关键技术包括2个方面需求。

1)高精度控温。电堆工作时,为保证高工作效率,需将电堆温度控制在60℃~80℃[4]、单电池板温度均匀性在±3℃内、电池板间温度差控制在±5℃内,因此必须研发最优的热排散方法及控温策略。

2)节能设计-废热利用。利用燃料电池的废热加热自身反应气,减小外部能源需求,通过借鉴美国航天飞机经验[5],将电堆产生的40%左右的废热进行循环利用,通过空间燃料电池冷热一体化热设计技术攻关[6],实现电堆废热与燃料温度控制的结合,将大大提高燃料电池的效率,并减低所需的外部能耗。

1 总体设计

燃料电池工作过程伴随着大量废热的产生,必须排散废热确保燃料电池的工作温度控制在要求范围。同时,循环利用燃料电池运行过程中产生的废热,对反应气体进行预热,减少对外部供热的需求,提高发电效率。因此,设计燃料电池的热管理方案成为设计的关键环节。

燃料电池热管理单元采用被动嵌入式高效散热方案,保证电堆的工作温度;同时采用废热循环利用技术实现低温液氢/氧的加热。合理高效的燃料电池热管理可以保证燃料电池的工作效率,实现对燃料供给的温度和电堆内部温度的精确控制,保证燃料在进入电堆前达到合适的温度,且调整电堆堆芯的温度使得燃料利用率最高。

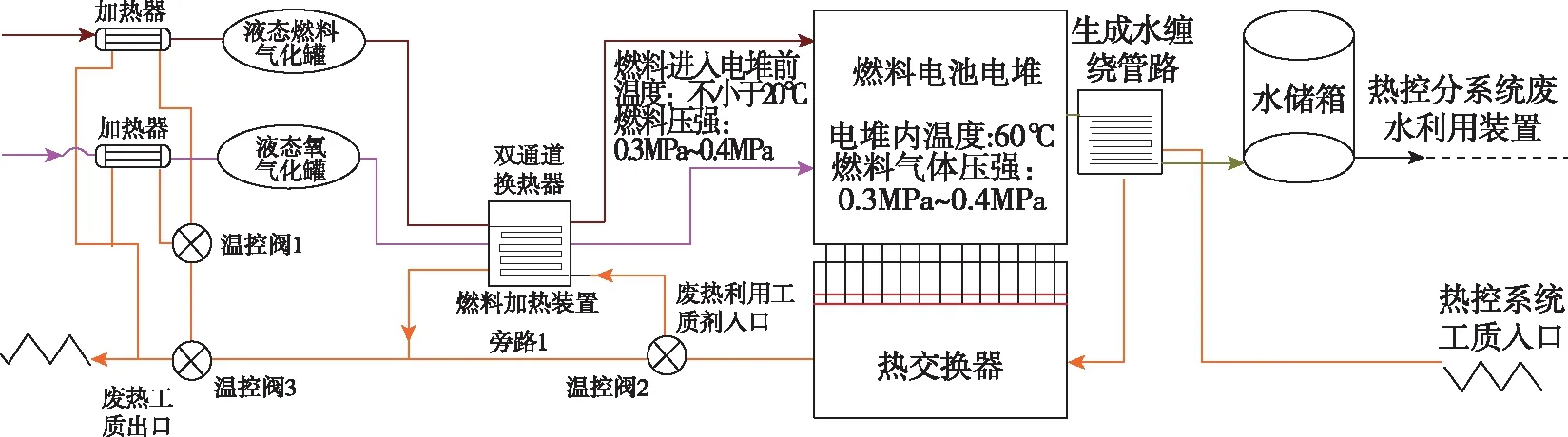

图1为燃料电池热管理系统原理图,燃料电池运行过程中产生的热量通过散热冷板传递到热交换器;工质(水)经过热交换器带走散热冷板传递过来的热量,温度升高;其后,通过流量调节阀,合理分配分别与氢气路、氧气路进行热交换的工质流量;分别进入两路的工质在双通道换热器中与低温的氢气、氧气进行热交换,氢气、氧气温度升高;最后,工质流出燃料电池电堆系统。

通过这一热控流路,实现燃料电池电堆的温度控制以及燃料电池燃料的预加热,从而保证燃料电池在合适的温度条件下高效工作。

图1 燃料电池热管理系统原理图Fig.1 Schematic diagram of heat management on fuel cells

2 高效散热技术

燃料电池在工作过程中会产生非常大的热量,为保证电堆的工作温度,需将电堆运行产生的热量排散出去。本电堆系统选择被动散热方式对电堆进行热控管理。其中,被动散热的关键单机为冷板,冷板是将电堆中产生的热量快速导出电堆,维持电堆工作温度,同时保证电堆内部温度分部均匀的关键部件。

冷板在燃料电池堆内部安装时,可在冷板表面贴流道等极板组件,使处理后的冷板作为电池的一个极板与燃料电池膜电极之间直接接触。也可以将冷板作为独立单元,安装于极板与极板之间。

在燃料电池的运行过程中,冷板的导热系数、散热端面数量以及冷板尺寸对电堆温度场的分布有重要影响。因此,对插入不同导热系数冷板采用不同散热端面数和不同冷板尺寸的电堆进行温度分布的仿真分析。且在仿真分析中,考虑电池单元与冷板接触面的接触热阻。

2.1 冷板单端散热

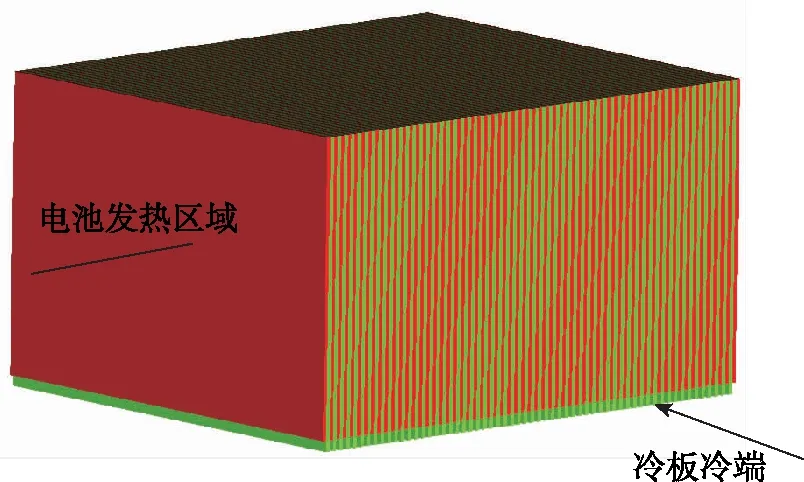

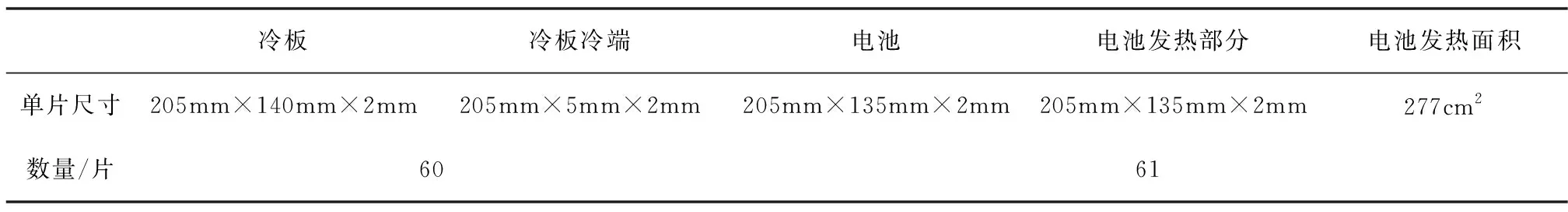

采用一端散热的冷板与燃料电池集成示意图如图2所示,冷板尺寸、电池尺寸及片数等具体参数如表1所示。

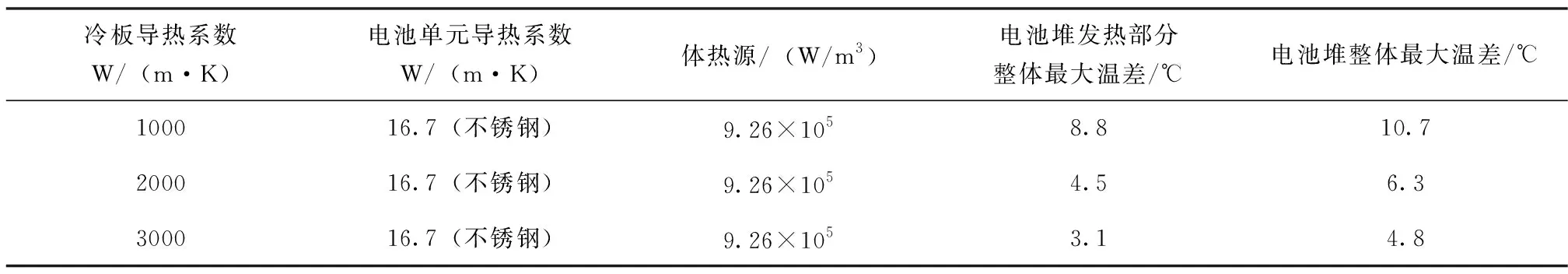

计算结果如表2所示,给出了单端散热时,冷板导热系数对电堆温度场均布的影响。从表2中不难发现,随着冷板导热系数的增大,电池堆的最大温差逐渐减小,当导热系数在1000W/(m·K)~3000W/(m·K)时,电堆发热部分的整体温差可控制在3.1℃~8.8℃。

图2 单端散热电池堆模型图Fig.2 Diagrammatic figure of stack of one-side heat dissipation

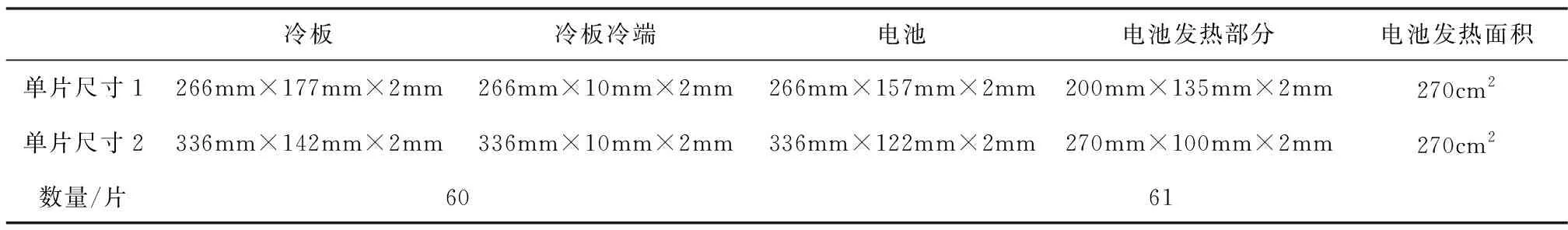

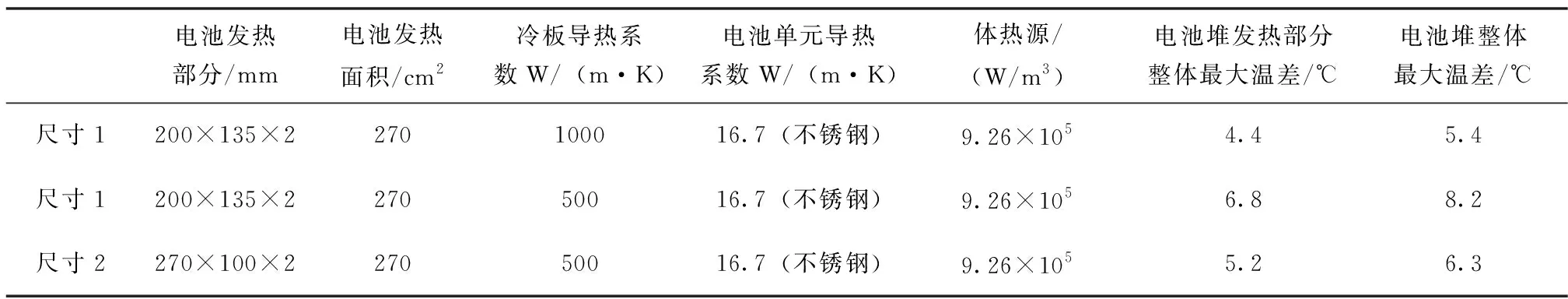

表1 单端散热电堆模型几何参数表

表2 单端散热时冷板导热系数对电堆温度场均布的影响

2.2 冷板两端散热

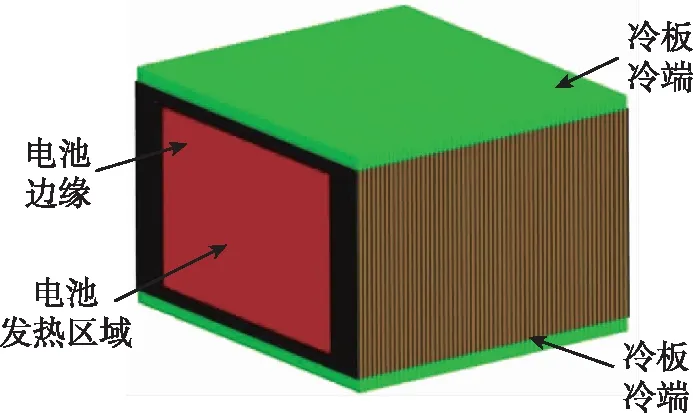

两端散热电池堆计算模型图如图3所示,两端散热的冷板尺寸和电池尺寸及片数等参数如表3所示,表4给出了冷板采用两端散热时,不同冷板导热系数和不同长宽比对电堆温度场均布的影响。

表3 两端散热时不同电池尺寸的电堆模型参数表

表4 两端散热时冷板导热系数对电堆温度场均布的影响

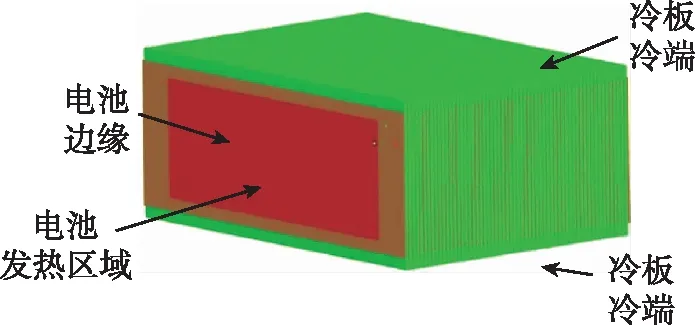

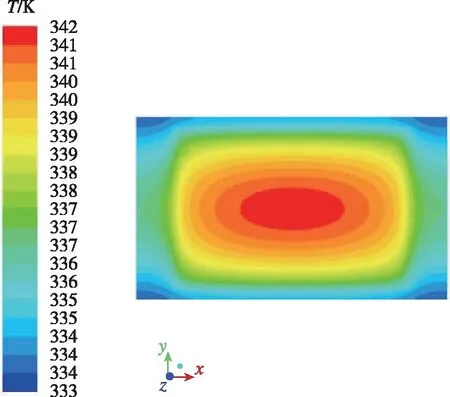

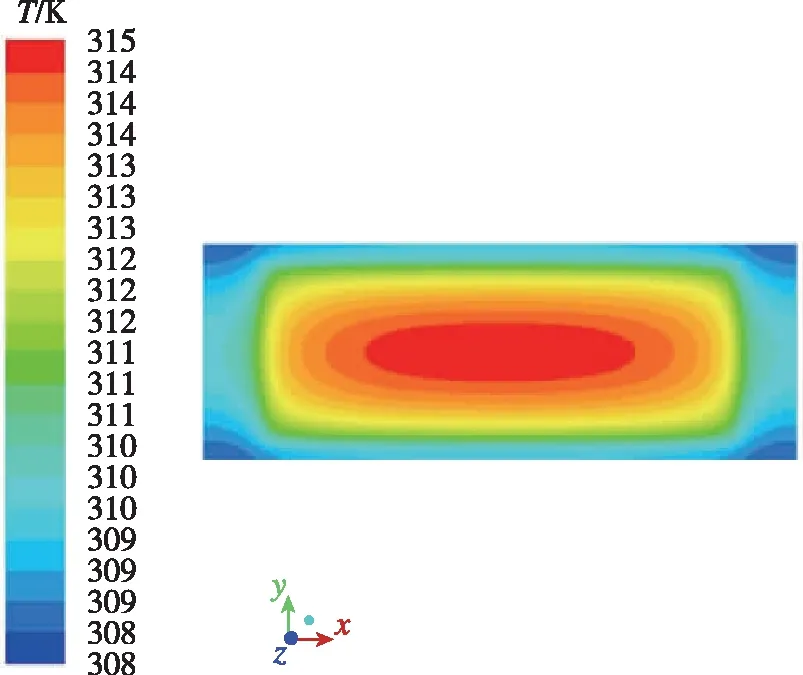

由表4可见,当冷板导热系数为1000W/(m·K)时,冷板两端散热的电池堆发热部分温度场最大温差为4.4℃,在外部冷却条件一致的情况下,比采用相同导热系数下单端散热的电堆,最大温差下降了一半。在相同导热系数和电池发热面积下,单片电池的长宽比越大,电堆的温差越小。图4为不同长宽比下电池的温度分布图。

(a)单片尺寸1

(b) 单片尺寸2图3 两端散热电池堆计算模型图Fig.3 Diagrammatic figure of stack of two-side heat dissipation

(a)单片尺寸:200mm×135mm

(b) 单片尺寸:270mm×100mm图4 不同长宽比下电池的温度分布图Fig.4 Temperature distribution diagram of stack on different length-width ratio

3 废热综合利用技术

电堆在工作过程中会不断地产生热量,同时需对进入电堆的反应气体进行加热,以保证工作效率。尤其是以低温燃料(液氢液氧)作为推进剂的未来航天器中,如何利用燃料电池废热将低温燃料转变为适合燃料电池工作所需求的燃料是一项关键技术。具体实现其过程的主要单机为双通道换热器。

3.1 双通道换热器结构设计

由于进入燃料电池电堆的气体温度要求不低于20℃,而将燃料供给的低温液氢和低温氢气以及低温液氧和低温氧气转换成上述温度需大量的热量。因此,在燃料电池启动时需电加热来实现,但若在全寿命期间均使用电加热实现燃料的状态及温度的变化,将大大降低燃料电池的效率。而电池正常工作下将产生40%的废热,利用该部分废热将大大提高电池的效率。

为利用燃料电池的废热加热自身反应气体,减小外部能源需求,设计了高效双通道换热器。低温氢气或氧气进入双通道换热器,与带走燃料电池运行过程中所产生废热的热控工质进行热交换,加热低温氢氧燃料,从而实现废热利用。

由于换热器用于气体和液体间的热量交换,考虑到气体表面传热效率低,如何提高气体侧的换热效果,对双通道换热器的性能有至关重要的影响。因此,对能有效扩展气体侧换热面积的多孔芯式换热器进行研究计算。

与传统气液换热器相比,依靠微孔高的比表面积,一方面可以提高一次换热有效面积;另一方面可以提高肋效率,实现气液之间的高效传热。

3.2 双通道换热器性能仿真

双通道换热器利用燃料电池反应产生的废热来加热反应气体,提高气体入电堆的温度,减少外部热量输入,提高能量利用率。

双通道换热器由换热器端盖,换热器内、外筒,换热器内、外芯等主要部件构成,换热器内、外芯材质为铝,其他部件材质为钢,结构模型如图5所示。流体从入口流入后,经过内、外芯小孔在内筒壁面两侧进行热量交换。

图5 双通道换热器结构模型图Fig.5 Diagrammatic figure of structure of two-channel heat exchanger

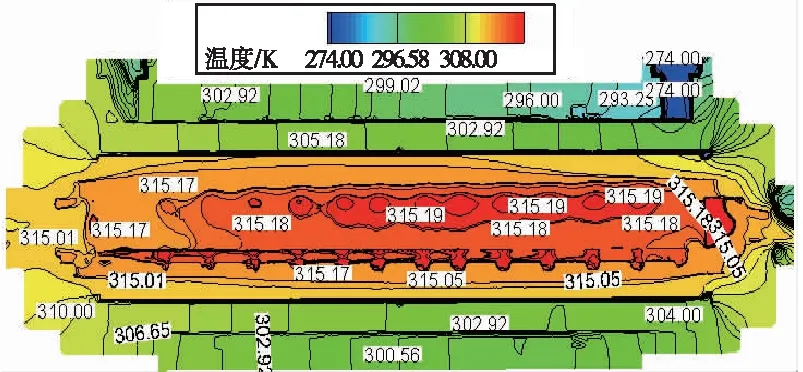

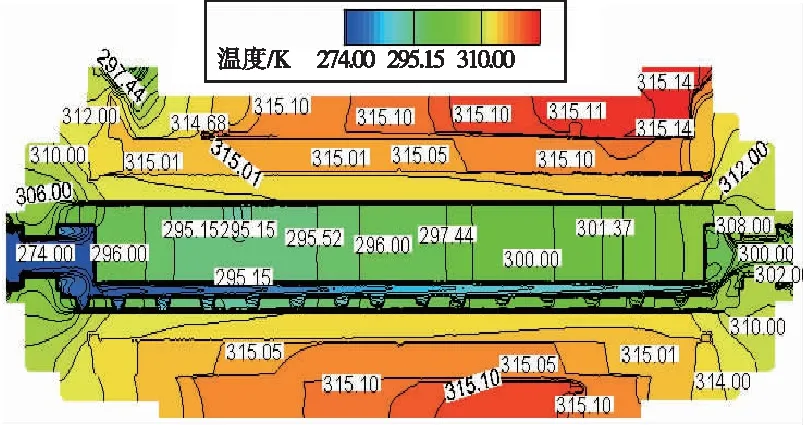

为研究该换热器的换热性能,对采用内流道走液或外流道走液两种流动方式以及32L/min(标况)、20L/min(标况)两种气体流量共4种工况进行仿真计算,32L/min(标况)、20L/min(标况)两种流量分别对应于氢气、氧气在正常工作时的气体消耗量,模拟实验时为保证安全采用氮气(N2)代替,4种工况如表5所示。

表5 双通道换热器换热性能仿真分析输入参数表

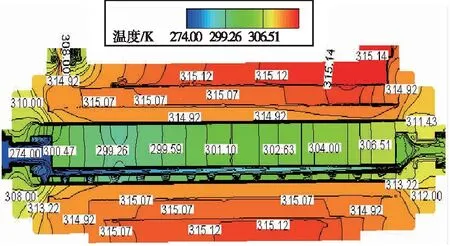

对以上4种工况进行了仿真分析计算,温度分布如图6所示。从图6中可以看出,液体侧温度变化较小,气体侧温度变化较大。这是因为气体的比热容较小,带走相同热量的情况下温升较大。由于气体侧的换热较差,为增强换热,提高换热量,需要扩展气体侧换热面积。

(a) 工况1

(b) 工况2

(c) 工况3

(d) 工况4图6 各工况下双通道换热器温度场分布Fig.6 Temperature distribution of two-channel heat exchanger on different conditions

表6为双通道换热器换热性能仿真分析结果。从表6中可以看出,气体走外流道、液体走内流道时换热量比液体走外流道、气体走内流道时换热量大。这是由于气体的换热系数相对液体小,为提高换热量,需增大气体侧的换热面积,气体走外流道时的换热面积远大于走内流道时的换热面积,因此在相同流量和其他边界条件下,气体走外侧换热得到强化,换热器的换热能力得到提升。N2流量为32L/min(标况)时,N2温升可达30.1℃,换热量为21.5W,且此时H2O侧的进出口压降远远小于同流量氮气下H2O走外流道时的压降;N2流量为20L/min(标况)时,N2温升可达27.7℃,H2O侧的进出口压降为5.18kPa,两种流量下满足N2温升大于20℃的要求,且气走外流道、液走内流道时流阻较小,能量损失小。

表6 双通道换热器换热性能仿真分析结果

为测试双通道换热器的流动与换热特性,搭建实验系统。系统分为气体回路和液体回路两个部分。液体回路采用水为工质。气体回路采用N2为工质,为提高换热效率,采用逆流的方式。在换热器的气液进出口布置测温点,在气路的进出口布置压力传感器测量进出口压力,采用质量流量计测量气液两路的流量。

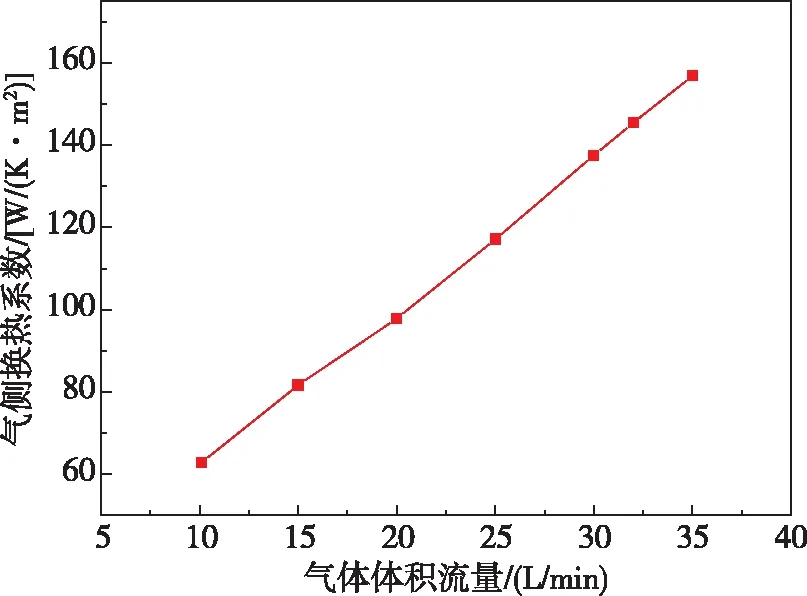

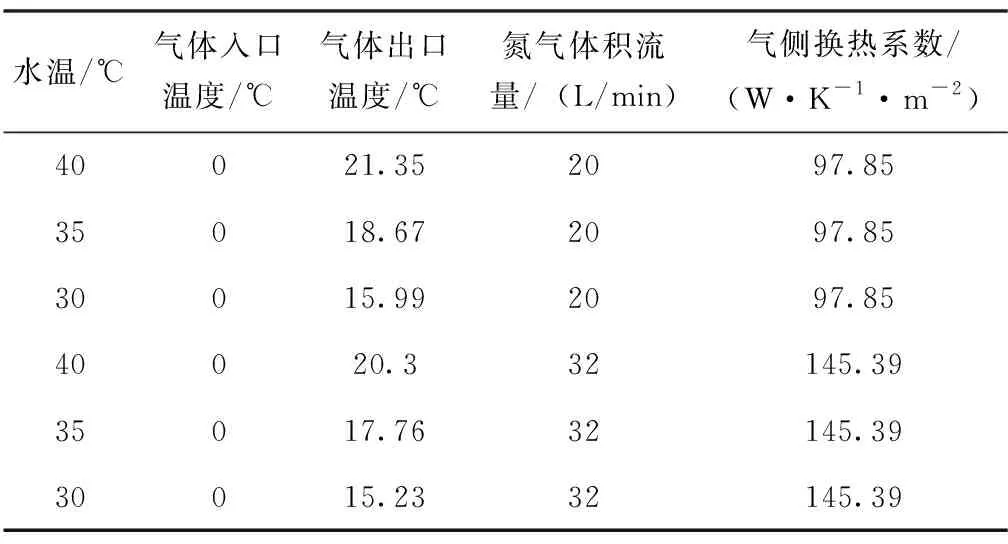

测试液体回路体积流量为520mL/min时,不同气体体积流量对应的换热器气测换热系数。其中,表7列出了气体体积流量由10.1L/min增至35L/min时对应的气体侧温升和气侧换热系数。图7显示了气侧换热系数随气体体积流量的变化关系。发现随气体体积流量的增加,气侧换热系数不断提高,且二者呈线性关系。

表7 换热器性能指标

图7 气侧换热系数随气体体积流量的变化关系Fig.7 The variation curve between heat transfer coefficient and volume flow of gas

根据实验测得的换热器系能,表8对实际情况下的换热效果进行了预测,在液体温度达到40℃下,气体体积流量为20L/min和32L/min,气体温度均能由0℃升至20℃以上,且体积流量为20L/min时气体温度更高。

表8 换热器换热加热效果预测

4 结论

根据仿真和试验验证分析可以得到以下结论:

1)采用嵌入式被动散热措施和双端散热微槽道冷板方式,实现电堆内部最大温差小于5°。

2)冷板导热系数的高低直接影响燃料电池被动散热控温能力。

3)与传统管套式换热器相比,使用多孔式换热器可以在较小的体积下实现相对高效的气液换热。