撑内孔车床尾座顶尖研发与设计

2019-10-11宋会卢文辉王瑞郑凯

宋会 卢文辉 王瑞 郑凯

(河南能源化工集团重型装备有限公司,河南开封 475000)

0 引言

车床尾座顶尖按其结构可划分为三种:固定顶尖、回转顶尖、回转卡盘。其中固定顶尖、回转顶尖定位部分的外形为锥形,仅限于带有锥孔的工件定位;回转卡盘可通过更换卡爪实现外夹或内撑工件,但回转卡盘结构复杂,质量重,制造成本及精度要求都比较高。本文通过对车床结构、加工机理、及对较长筒类零件的加工方法、加工特点的研究,研发并设计出一种新结构撑内孔车床尾座顶尖。该顶尖利用压块与斜面之间的移动副实现压块外张与内缩,并通过利用弹簧的弹性实现顶尖的复位,相对于回转卡盘具有结构简单、操作方便、加工成本低等优点。

1 结构设计

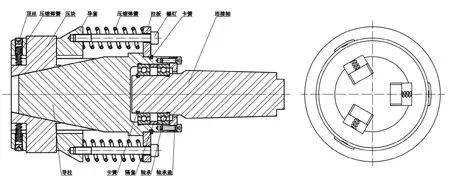

根据车床结构、轴筒类零件车削特点并参考轴筒类零件常用的定位方式,此顶尖基于常用的撑两端内孔的定位方式研发设计。内撑顶尖如图1所示。

此内撑顶尖主要包括两大部分:夹紧机构、复位机构。夹紧结构采用滑块在锥面上移动实现滑块在径向方向上的伸缩;复位机构采用压缩弹簧弹性变形后产生的推力实现复位。其两大部分的设计原理如下:

1.1 夹紧机构

夹具常用的夹紧结构有螺旋夹紧机构、铰链夹紧机构、斜楔夹紧机构等。本顶尖采用斜楔夹紧结构,斜楔夹紧机构采用压块在斜面上滑动实现径向移动从而压紧工件,通过对称斜面实现定心夹紧作用,常用于气动或液压夹具。

以撑两端内孔的方式作为车削轴筒类零件的定位方式,尾座内撑顶尖不仅需要具有夹紧作用,而且应具有定心作用。为实现尾座顶尖的定心作用,需采用多斜面滑动,且每一斜面应关于轴线均布;此外,为提高整个顶尖系统的强度,斜面的个数应尽量少,由于3点可以定位一个面,故此,此顶尖采用3个斜面。

1.2 复位机构

为便于操作及减轻工人劳动强度,此内撑顶尖具有自动复位功能。基于简单实用的理念,此顶尖利用弹簧压缩产生的推力实现机构自动复位。具体复位流程为:装夹工件时,顶尖随着车床尾座前进,工件端面与顶尖锥面接触止动,压块沿径向外涨并顶紧工件内壁,同时弹簧压缩产生反向推力;卸载工件时,顶尖随着车床尾座后退,工件端面远离顶尖锥面,压块及导套在弹簧推力的作用下自动复位。

2 撑内孔车床顶尖应用

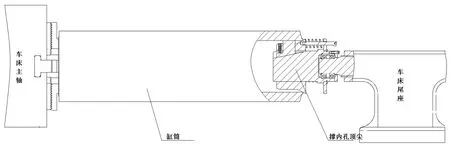

此顶尖装配在车床尾座端并配合车床主轴端液压卡盘实现工件的装夹定位。在数控车床上通过利用此工装实现液压缸筒的平端面、倒坡口工序对此工装应用进行研究分析。首先,利用悬臂吊将缸筒悬吊在车床的主轴与尾座中间,并套入车床主轴端的卡爪;其次,控制尾座向主轴端前进,当缸筒端面接触导套锥面时,压块随着尾座继续前进过程中沿径向外涨并压紧缸筒内壁;接着,控制液压卡盘向外张开实现缸筒的夹紧;最后开动机床,加工缸筒的两端平面及焊接坡口。其此顶尖加工应用如图2所示。

加工时,左端用液压卡盘撑紧内孔,右端通过研发内撑顶尖撑紧内孔,保证工件同轴度。通过缸筒的加工应用验证此内撑顶尖满足轴筒类零件的要求。

图1 内撑顶尖结构图

图2 内撑车床顶尖工作图

3 结语

通过研究车削机理及结合车床结构,研发设计一款撑内孔车床尾座顶尖,此顶尖使用三斜面的斜楔式夹紧机构实现定心夹紧作用,且利用弹簧压缩时产生的推力实现自动复位作用,结构简单、操作方便。通过利用此设计顶尖对液压缸筒进行装夹及加工,验证此撑内孔车床尾座顶尖满足车削轴套类零件的应用。