装配式厂房设计及施工技术研究

2019-10-10徐建宁

徐建宁

(中铁一局集团厦门建设工程有限公司 福建厦门 361000)

0 引言

2017年,住房城乡建设部印发的相关政策[1]明确指出:预制装配式建筑在建筑产业现代化改革中占有重要地位,是建筑业未来持续、快速发展的关键点。目前,国内预制装配式建筑尚在发展初期,相关规范标准较少,施工经验不足,已建项目的装配化程度不高,湿作业占比较大。张守峰(2016)[2]以郭公庄公租房项目17号楼为背景(装配率39%),详细分析了设计施工一体化建设;杨赪(2017)[3]结合某装配式公租房项目(装配率30%),介绍了预制装配式住宅施工技术;蒋文龙等(2017)[4]依托于翡丽甲第项目,联系现场实际的结构深化设计,研究了施工关键节点优化处理方法;顾威等(2019)[5]结合沈阳南科大厦工程,重点分析了项目PC构件连接技术以及项目建设过程中的要领,并提出PC技术应用需关注的一些问题。在当下国家积极推进建筑工业化发展的背景下,开展关于装配式建筑设计和施工等的相关研究刻不容缓。

基此,本文依托于厦门海沧生物医药产业园4#中式厂房工程,分析预制构件及连接节段的设计方案、预制及安装技术,研究成果不仅可以指导类似工程的施工,也丰富装配式建筑的相关理论。

1 工程概况

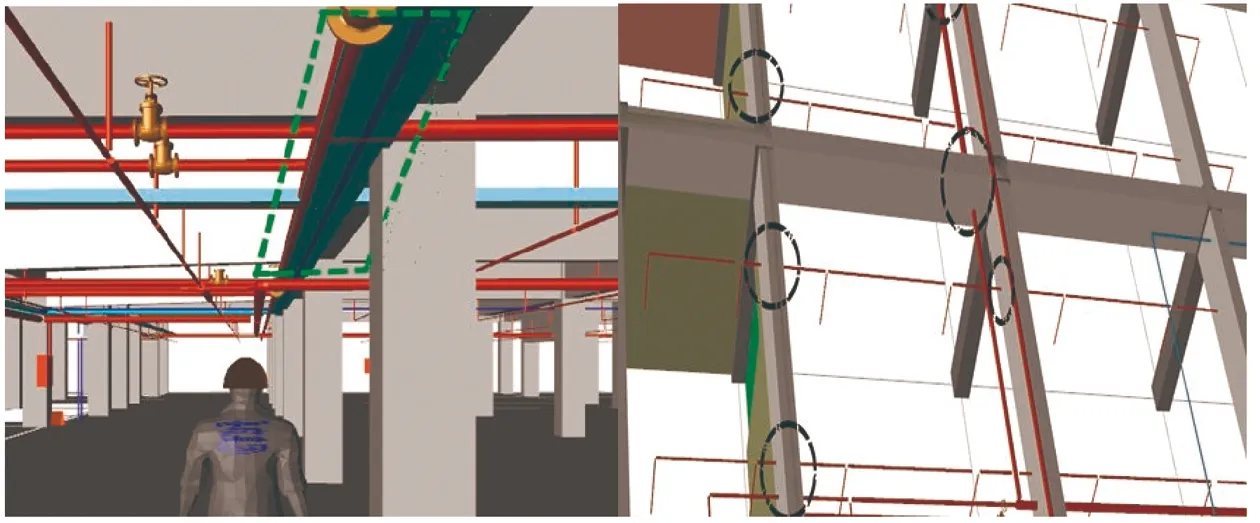

厦门海沧生物医药产业园4#中式厂房,占地面积4138.88m2,地上4层,主体高度23.20m,建筑面积16 418.04m2。原设计为现浇框架结构,在不改变建筑大体外型、用途的前提下,将其变更为装配式结构。除基础、电梯井和楼梯间采用现浇,其余均采用装配式施工,装配率达71%。BIM模型如图 1所示。

图1 4#中式厂房BIM模型

2 装配式建筑设计

2.1 预制构件设计

4#中式厂房首层层高6.5m,二~三层层高6m,四层层高4.2m,为使结构统一,调整为建筑标高0.5m以下现浇,以上采用预制柱。每层89根预制柱,单根柱重量最小3.1t,最重12.4t。主、次梁以及楼板采用叠合结构,各构件交接部位采用节点现浇形式,预制构件总数3228个,单层具体工程量如表 1所示。

表1 单层预制构件工程量

2.2 连接节点设计

2.2.1预制柱高度可调设计

为提高预制柱安装效率,提高吊装设备使用率,设计在柱底预埋4颗普通M16螺母。考虑到后期安装时便于操作,避开灌浆套筒及钢筋,螺母安装中心距离柱边5cm,设置于4个角。在起吊安装前,先安装4颗普通M16螺栓,按设计要求凸出柱底2cm;待柱吊装到位后,直接安装斜支撑固定,卸除吊具,再调正垂直度及设计高度。可调设计示意图如图 2所示。

图2 预制柱高度的可调设计图

2.2.2钢筋连接设计

节点处钢筋的连接采用灌浆套筒+灌浆锚固,先把钢筋插入“连接套筒”,再灌浆。柱连接处预留2cm为标高调节段,安装完成后采用高强度灌浆料填缝。柱和梁的钢筋连接示意图分别见图 3和图 4。

图3 柱钢筋连接(单位:mm)

图4 梁钢筋连接

2.2.3键槽设计

为保证新浇混凝土与预制构件能够良好结合,在新旧混凝土面设置键槽结构。

梁柱节点处于交叉段,均采用灌浆套筒,不仅安置套筒的空间不足,且后期灌浆难度高,不便于施工;因此,将梁主筋连接优化设计为主梁,较长方向采用灌浆套筒,较短方向采用增加2排筋加强,根据钢筋安装长度,预留足够长度的键槽。

2.2.4外挂板连接设计

整栋建筑立面造型较复杂,且为了工艺需要必须预留空调板,这导致外挂板拆分及预制复杂。外挂板重量最小1.1 t,最重11.6 t,单层外挂板数量最多为102块,且外挂板体积大,最高达6.5m高,最宽达7.75m,吊装作业难度大,构件数量多。

为提高下承式承重类外挂板的安装效率,提高吊装设备使用率,对外挂墙板节点进行优化。将调整用的支垫钢板,变更为利用螺帽调整高度,支撑圆棒由圆钢变更为螺栓,螺栓直径相应加大,安装完成后将调节段用混凝土填空密实。

2.3 基于BIM的碰撞检测

在4#中式厂房施工前利用BIM软件检查各专业管道之间的碰撞,以及与土建专业中梁、柱、墙体的碰撞,共计125处碰撞点,预留管线洞口39个,具体详见表 2。

表2 碰撞检测数量统计

(a)各专业管道间的碰撞(b)管道与主体结构间碰撞图5 碰撞检测示意图

3 装配式构件预制方案

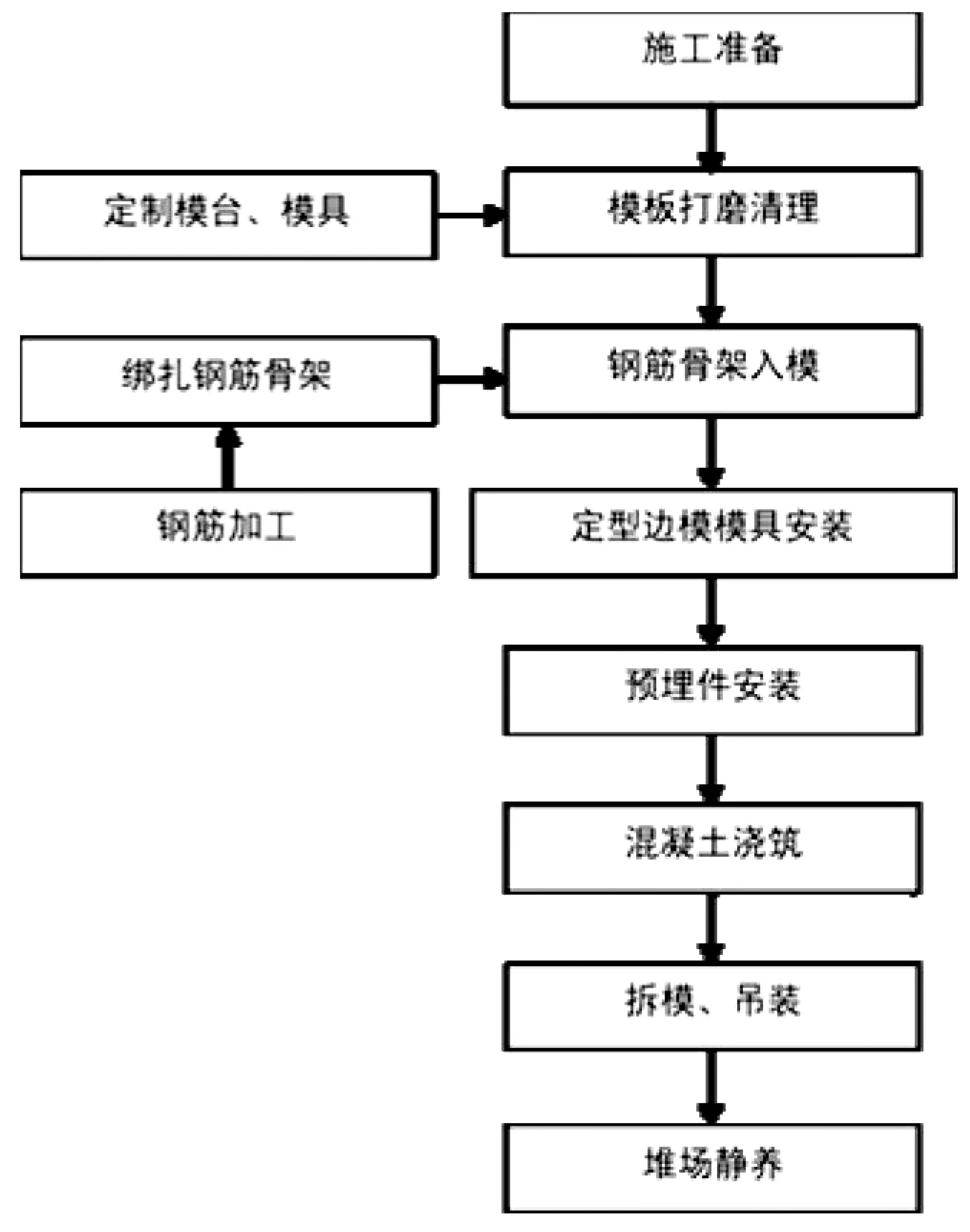

装配式建筑预制构件施工流程如图6所示。

图6 预制施工工艺流程

3.1 定制模台、模具

考虑到模具的周转次数、施工成本及环保等问题,固定模台、定型模具采用钢模具。墙、柱、板采用平躺方式,梁采用直立方式,固定模台作为构件预制的底模,定型模具由侧模以及端模组成。

3.2 钢筋骨架绑扎

钢筋加工完毕后进行钢筋绑扎,根据钢筋间距制作各类定位板或直接在主筋上绘制刻度线,箍筋安装时,根据刻度线进行绑扎。在梁、柱钢筋骨架安装灌浆套筒时,将带丝扣的一端安装在钢筋的端头上用管钳板手将其拧紧到位,完成连接。待钢筋骨架绑扎完成后,身份牌同时悬挂,并吊转至存放区,摆放位置按施工先后顺序排序,便于使用。

3.3 钢筋骨架入模及混凝土浇筑

3.3.1钢筋入模顺序

柱构件先安装钢筋骨架,梁构件先装单侧模具再安装钢筋骨架,板类构件先安装模具再安装钢筋骨架。

3.3.2预埋件安装

安装钢筋前,确定预埋件安装的可操作性。预埋件和水电管的安装顺序根据现场实际情况安排,在必须保证预埋件安装精度的前提下,调整施工顺序。预埋件安装及固定,采用定位架或者螺栓固定,不仅便捷、高效,且方便操作;当无法使用定位架等方式的情况下,利用二保焊机焊接固定。

3.3.3钢筋定位

(1)主、次梁

主、次梁钢筋在钢筋台架上绑扎,定位端头板后,先放箍筋后穿主筋,箍筋弯钩放置梁下部,部分埋件安装到位后焊接固定,防止跑位。

(2)叠合板

叠合板钢筋网片、叠合部钢筋桁架均厂外集中加工,成批次运输进场。

(3)外挂板

外挂板钢筋在大模台上绑扎,成片骨架提前绑扎成钢筋骨架,模具定位孔预先取孔复核,以边模为控制点,先主要钢筋,后次要钢筋及构造筋;绑扎前在模台上标出钢筋位置,以保证钢筋位置正确。

3.3.4边模模具安装

边模模具安装前,必须确保固定底模的平整度。另外,模具定位轴线必须准确,保证侧模安装的垂直度和拼装完成后模型内腔的结构尺寸。

3.3.5混凝土浇筑

混凝土浇筑前,选择合适的配合比尤为重要,其中石子粒径关系着浇筑的质量,叠合板采用细石5~20mm,其余采用普通石子5~31.5mm。

待浇筑完毕,预制柱表面必须收面压光,且不得少于3次收面,收面完成后,拆除出筋端板马蹄扣,并及时清理;主、次梁表面凿毛处理,但梁长方向两侧必须压平,为保证叠合板安装时的平整度,注意钢筋保护层,防止在浇筑过程中垫块跑位,导致箍筋贴膜,影响后期安装;叠合板表面拉毛处理,预留一块作为填写标示信息的压光面。

3.4 构件拆模、吊装和堆放

3.4.1构件拆模

为加快混凝土强度增长,确保构件的脱模强度,采用蒸汽养护混凝土。待构件满足设计要求的75%,方能脱模起吊,脱模吊装过程注意保护构件棱角。

3.4.2构件吊装和堆放

构件起吊前,必须对其身份标识,防止混淆;堆放时,根据后期吊装工期安排,安排合适的存放地点。

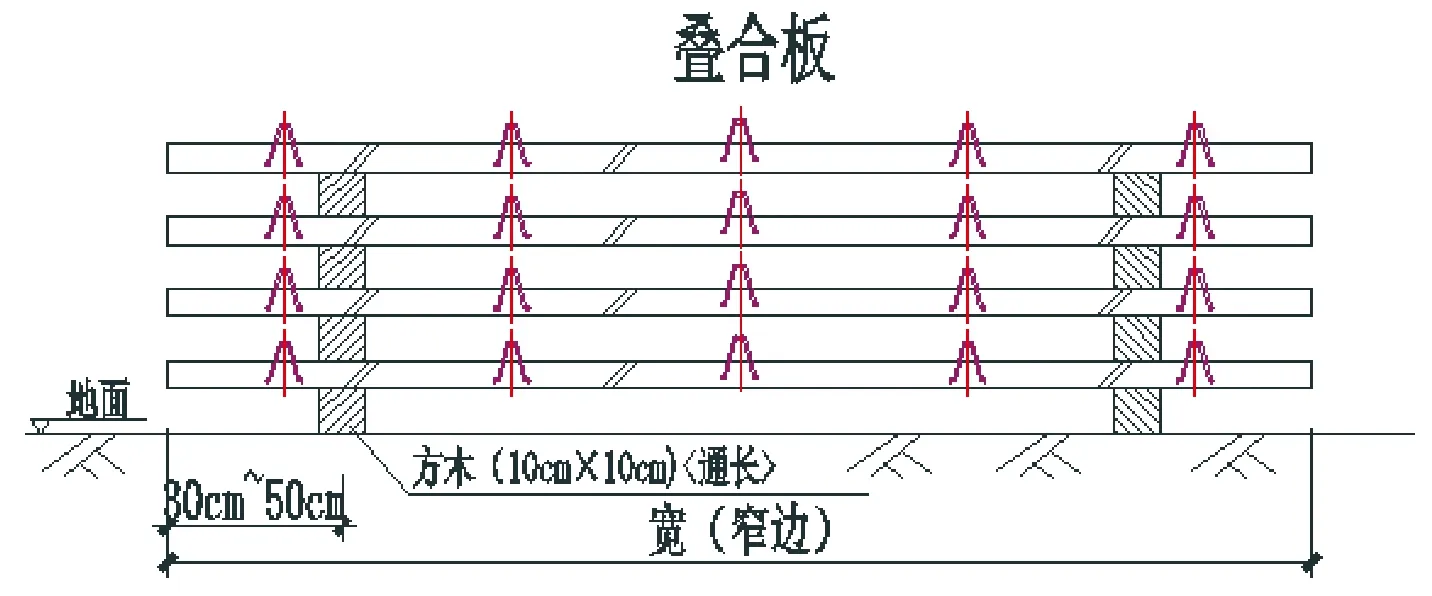

构件起吊点及堆放支点根据其长度而定,跨度不得超过3m,且堆放支点必须在同一水平面上。预制完后的构件只可受弯矩,否则将导致构件断裂。叠合板堆放采用平放,堆放支点保证每个支点同时受力,重叠不宜超过5层,且各层垫木必须在同一竖向位置,叠合板堆码示意图如图 7所示。

图7 叠合板堆码示意图

4 装配式构件安装方案

装配式建筑预制构件安装流程如图8所示。

4.1 构件运输进场

在构件运输进场过程中,需注意按照构件的吊装顺序安排装车,并作出记号标记,以便于现场施工员安排。

图8 构件安装流程

4.2 预制柱安装

4.2.1预制柱吊装

(1)预制柱起吊时,先起吊至地面50cm,检查构件外观质量及吊钩连接无误后继续起吊。预制柱吊装时,要求履带吊缓慢起吊,吊装至作业层上方500mm左右时,施工人员用溜绳牵引,缓慢下降就位。

(2)预制柱空中转体时,必须在指挥员下操作,且翻转区域无作业人员;翻转作业应注意构件预留钢筋的保护,防止在翻转过程导致钢筋变形扭曲。

4.2.2垂直度调整

(1)在保证预制柱斜支撑有效工作,大致竖直后,方可摘除吊具及吊钩,进行下一轮吊装及柱垂直度精调。

(2)在初步就位后,利用固定可调节斜支撑螺栓杆进行精调,检查方式采用铅锤或者水平尺等方式检测,不得采用肉眼观察。

(3)垂直度验收合格后,方可进入下步工序,柱套筒灌浆作业。

4.2.3预制柱灌浆

预制柱就位完毕,经校正微调后进行灌浆操作。采用定制模具或者砂浆带密封2cm灌浆缝,根据情况选择不同的密闭方式;灌浆示意图如图 9所示。

图9 预制柱灌浆现场图

4.3 盘扣架安装

4#中式厂房层高较高,工业化常用支架并不适用,因此采用盘扣架。支架安装流程为:放样→底托→立杆→横杆→斜支撑→顶托→方木。盘扣架搭设现场如图 10所示。

图10 盘扣架搭设现场图

4.4 叠合梁安装

叠合梁支撑可采用独立支撑,也可采用立柱设置临时牛腿支撑方式。吊装叠合梁时,要求2个吊点均匀受力,待叠合梁就位校正,采用楔形小木块嵌入调整,精调时要复核两端锚固长度。调整完成后,摘除吊具。安装到位后,梁底支撑方木顶升到位,不得悬空。

4.5 叠合板安装

叠合板起吊时,要求吊装时4个吊点均匀受力。吊装过程在作业层上空300mm处略作停顿,定位调整叠合板方向,注意避免预留钢筋与梁体钢筋碰撞。叠合板安装时,复核安装构件方向、预留槽口和线盒等位置,根据设计图及对应编号安装。安装到位后,方可拆除吊具。板底支撑应同步顶升到位。另外,墙板拼缝宽度允许偏差应控制在±5mm以内。

4.6 梁柱节点、叠合梁板面层现浇

(1)1个标准层安装完成后,根据钢筋间距控制线进行梁柱节点、主次梁节点等部位的钢筋绑扎,仔细检查钢筋的连接质量和锚固质量,保证钢筋搭接和间距符合设计要求。

(2)完成节点部位的封模,敷设叠合板部位的机电线盒和管线,并绑扎梁板叠合层钢筋。

(3)浇筑前,检查构件之间的拼缝,如拼缝过大,采用腻子将缝隙填充,或在作业面用建筑砂浆将缝隙密闭。

(4)套筒正式灌浆前,先确保内腔气密性;压浆期间若停止作业,需二次补压,确保各套筒内的灌浆密实。

4.7 外挂板安装

4.7.1安装流程

外挂板安装准备→弹出控制线并复核→外挂板吊装、就位→外挂板校正→焊接固定→检查验收。

4.7.2外挂板安装

外挂板的吊装,采用高强螺栓辅助通用吊具连接外挂板预留螺母,吊装时要求保证高强螺栓、通用吊具与外挂板连接螺母连接牢固。外挂板安装调整,主要采用螺栓及不同厚度的垫片钢板调节高度,固定位置,主要为梁底及板面预埋件,构件与预埋件连接通过连接板固定,用不锈钢板隔离。安装完成后,复核外挂板安装水平位置及垂直方向。经验收复核通过后,方可加固或满焊钢板。

4.7.3外挂板成品保护

吊装之前,对预制外挂板的预埋吊装螺母进行保护,以防止存放过程中螺母浸水锈蚀。预制外挂板四角,采用橡塑材料进行成品保护。

5 结语

本文针对厦门海沧生物医药产业园4#中式厂房工程的设计及施工展开研究。设计方面,主要对预制柱高度调节、钢筋连接和外挂板等连接节点设计展开分析,还原预制和安装过程,详细介绍钢筋骨架施工、混凝土浇筑以及各主体构件的安装工艺。施工实践表明,装配式施工方案,提高了生产效率和工程质量,改善了作业环境;同时,工厂化生产,提高了构件的重复利用率,促进实现绿色化施工。