高大模板支撑体系转换技术在地铁车站的应用

2019-10-10江海宇

江海宇 王 霞

(1.厦门市集美区国有资产投资有限公司 福建厦门 361000; 2.厦门市集美国投置业有限公司 福建厦门 361000)

0 引言

城市地铁区间隧道矿山法施工,通常以车站端头井或在区间某一段落附近,设置工作竖井作为施工作业面。城市地铁施工期间对城市生活、交通等方面影响较大,特别在繁华闹市区的地铁施工受外界征拆、复杂地质条件影响大。若以车站端头作为区间隧道进洞施工的作业面,则区间隧道施工进度受车站主体结构施工进度的直接影响。因此,在工期紧、安全文明施工标准高、工况复杂多变的情况下,制定行之有效的施工方案,以及根据进展及时优化调整施工方案尤为重要。

1 工程概况

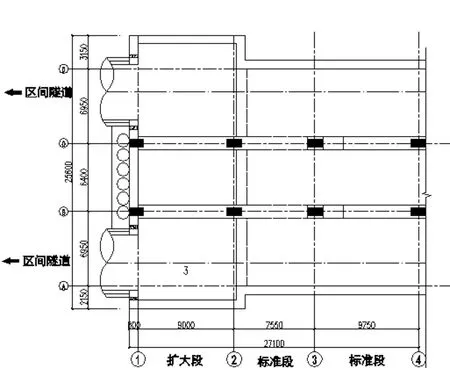

厦门市轨道交通1号线中山公园站,位于同安路与虎园路三角地块,为地下3层双柱三跨钢筋混凝土框架结构岛式车站。车站起讫里程YDK1+911.953~YDK2+070.073,长158.5m,采用明挖顺作法施工。镇海路站~中山公园站区间(以下称镇~中区间),左线隧道起讫里程为ZDK1+142.277~ZDK1+910.253,长762.299m;区间右线起讫里程为YDK1+142.277~YDK1+910.253,长767.976m。区间隧道采用矿山法施工,其中,自中山公园站端头掘进为单洞单线断面。受车站中间段房屋征拆问题影响,为确保工期,需提前进行车站施工并提供镇~中区间进洞施工作业面,因此将车站分段施工。在车站第4轴处增设封堵墙,形成1~4轴端头工作井,进行该范围内的基坑开挖及主体结构施工。1~4轴基坑总长27.1m,其中1~2轴扩大段主体结构宽25.6m、长9.8m;2~4轴标准段主体结构宽21.9m,长17.3m,1~4轴主体结构整体平面及纵剖面如图1~图2所示。

图1 车站(1~4轴)主体结构平面图

图2 车站(1~4轴)主体结构纵剖面图

2 支撑体系转换

2.1 支撑体系转换方案背景

中山公园站主体结构高大模板支撑体系施工原方案,采用满堂支架,且已完成1~2轴底板及负三层中板混凝土浇筑。针对车站受外部征拆问题迟迟未解决的影响,镇~中区间隧道施工作为全线关键线路需要从中山公园站端头掘进。若待车站主体结构施工完成后进行区间作业,工期严重滞后,因此,需要调整方案达到提前进洞施工目的。

方案1:将负三层满堂支架拆除,待混凝土28d强度到期后,直接在负三层中板上搭设满堂支架施工剩余结构。此方案需要验证负三层中板结构是否能够承受负二层混凝土板传递的竖向荷载及模板支撑体系荷载。

方案2:对车站端头井1~2轴负三层主体结构满堂支架体系,转换为大钢管支架体系的加固支撑。负二层中板及负一层顶板施工继续采用满堂支架体系,结构及施工荷载通过负三层的钢管支撑体系传递至底板。此方案负三层结构混凝土板,仅作为竖向力传导,未作为上部荷载的支撑,以保正负三层混凝土结构板安全。

2.2 基于ANSYS有限元受力分析[1-2]

2.1.1模型建立

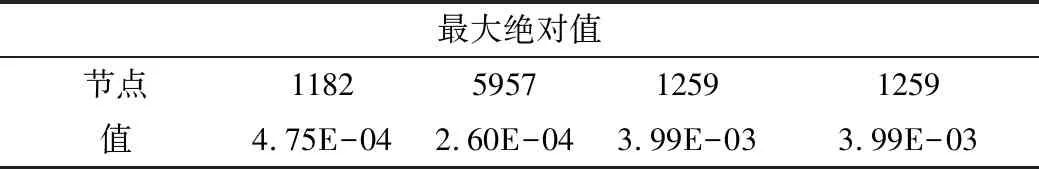

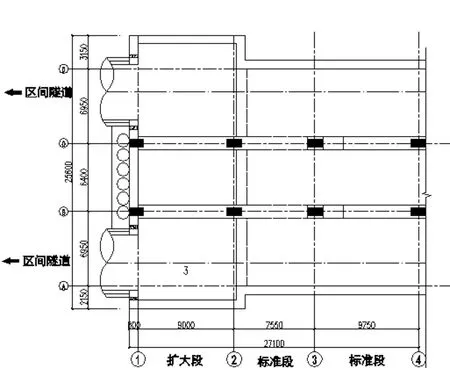

针对方案1,对中山公园站端头井负三层已完成的中板结构受力,进行有限元分析(中板3个矩形框为预留出渣孔洞)。有限元分析时,考虑以最不利荷载进行验算,即当负三层混凝土中板的强度达到100%后,端头1~2轴受到负二层混凝土板传递的竖向荷载及模板支撑体系荷载时的受力验算,求解结果得到应力云图如图3所示。根据验算结果,结构变形位移节点最大绝对值为0.47480E-03=1.71mm,负三层混凝土中板变形超限,验算结构变形结果如表1所示,结构变形如图4所示。负三层的满堂支架体系拆除后,若未重新增加钢管立柱支撑,则负三层的混凝土中板无法承受负二层中板及施工传递的竖向荷载。因此,采用对车站端头井负三层主体结构满堂支架体系,转换为大钢管立柱结合型钢支撑体系的加固支撑。根据钢管及型钢的规格、型号,对该支撑体系方案进行最不利的受力验算,验算结果满足要求。

表1 节点变形最大绝对值

图3 基于ANSYS有限元分析的混凝土板网格划分及计算结果应力云图

图4 混凝土板结构变形图

图5 端头井(1~2轴)主体结构支撑体系转换剖面图

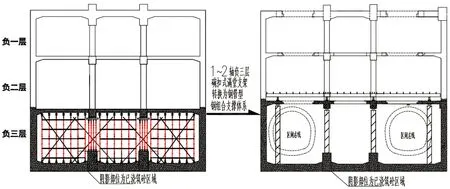

2.1.2支撑体系转换

中山公园站主体结构高大模板支撑体系,施工原方案采用满堂支架。针对车站受外部征拆问题迟迟未解决的影响,对总体工筹作出调整,提出对车站主体结构高大模板施工方案进行优化。即已完成施工的主体结构1~4轴负三层满堂支架转换为大钢管立柱结合型钢的支撑体系,使车站负三层形成区间隧道的作业空间,在车站基坑变形、收敛等各项监测指标稳定的前提下,保证车站剩余上部主体结构正常施工,为区间隧道提供作业空间,如图5所示。

2.1.3支撑体系设计

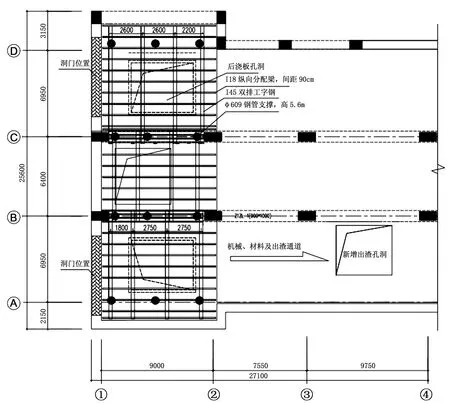

方案经过不断优化、验算,最终确定转换后的支撑体系方案如下:在车站端头井负三层中板下表面至底板间,架设钢管支撑立柱(12根Φ609、厚14mm)+钢管支撑立柱,对应负三层中板混凝土上表面设置钢板支座(500×500×12mm厚)+支座上方铺设4道纵梁(I45双拼工字钢)+横向分配梁(I45双拼工字钢)+纵向分配梁(I18间距90cm与上部满堂支架的横向间距90cm相符)。为确保基坑安全,1~2轴主体结构继续施工至车站顶。2~4轴负二层、负一层结构暂停施工,为区间机械及材料进出提供作业空间。1~2轴负二层中板及负一层顶板施工继续采用碗扣式满堂支架体系。结构及施工荷载,通过负三层的钢管支撑体系传递至底板,此方案负三层结构混凝土板仅作为竖向力传导,未作为上部荷载的支撑,以保护负三层混凝土结构板安全,结构受力验算满足安全稳定性要求[3],最不利的支撑体系布置平面及立面如图6~图7所示。

3 现场施工及技术控制措施

3.1 现场施工情况

图6 扩大段(1~2轴)负三层中板下表面钢管型钢支架体系平面图

图7 扩大段(1~2轴)钢管型钢支架体系剖面图

车站端头井负三层主体结构支架体系转换,将车站端头井以浇筑完成的负三层的满堂支架体系拆除,换用4列共12根直径为Φ609的钢管支撑,提供区间施工的工作空间及出渣通道,整体支撑体系布置及现场施工情况如图8~图9所示。

图8 负三层钢管型钢支撑及新增垂直运输孔洞布置图

图9 车站负三层板以下区间施工及板上表面支架体系转换车站结构施工现场布置图

3.2 施工重、难点应对技术

3.2.1支撑体系受力验算

采用PKPM软件及结构力学计算软件,对工字钢梁进行抗弯、抗剪切及挠度验算,对钢管立柱进行竖向承载力验算[4],确定经验算满足要求的支撑体系以替换满堂支架。

3.2.2钢管立柱按设计力传导部位处理

钢管支撑立柱架立于底板混凝土面,施工前将底板面清理干净,测放出钢管位置,铺设尺寸为75cm×75cm×1.2cm(厚)钢板,确保钢板平整牢固与混凝土面贴合密实。安装钢管立柱前,应计算出钢管长度,用梁底或中板底标高减底板处预埋钢板顶标高,再扣除模板、方木、分配梁、工字钢、调节头等构建尺寸,即为钢管长度,依照计算的钢管长度进行试配。安装时先在钢板上将钢管位置做出标记,然后借助吊车及葫芦吊将钢管就位;同时,在钢板与钢管法兰盘处,通过预埋连接螺栓连接牢固。(1~2轴)负三层钢管型钢支架体系中钢管立柱顶设置加压调节头,通过加压(控制值为2.5~4.0kN)使钢管支撑立柱与负三层混凝土结构底面贴合密实,保证新的大钢管支撑体系受力传递明确。

3.2.3车站与区间交叉施工组织

后续施工过程中,车站主体结构与区间开挖交叉,干扰因素多,必须做好统筹安排,为车站与区间施工营造安全,有序、高效的作业环境。具体做法:在右线负三层中板新增一处4×4.5m孔洞,作为区间隧道施工机械、材料及渣土的垂直吊装通道。标准段2~4轴预留出渣通道处钢管架剖面图及平面布置图如图8~图9所示。

3.3 施工监测

3.3.1监测项目及方法[5]

变形监测自支架搭设开始至混凝土终凝前结束,监测砼浇筑过程中模板及支撑体系变化情况是否异常。监测项目为钢管顶水平位移、支架整体水平位移及型钢挠度。采用钢尺、线锤、水准仪测量其沉降值、位移偏量,观测的基准点设置在车站侧墙。

(1)观测点布置

观测点分沉降观测点及位移观测点,模板施工区域在支架边角位置及中间按每隔10m间距设置监测剖面。每个监测剖面布置2个支架水平位移和3个支架沉降观测点。框架梁模板支撑区域观测点主要设置在主框架梁上,其中,每条主框架梁的跨中设置一个观测点。

(2)观测方法

沉降观测点布设在2个层面:一层在底板上,采用水准螺栓预埋在车站底板上;一层在中板下表面,使用钢钉钉在板底方木上,挂上垂线,使上、下2层测点一一对应在同一垂直线,测量时,用钢尺测量线锤标高,读取浇筑前后的高差。根据I63、I45、I18等工字钢的材料力学参数,对1~4轴钢管柱型钢支架最下层型钢的挠度设置预警值,预警值如表2所示,在混凝土浇筑过程中监测最下层型钢挠度。若挠度临近预警值,立即停止混凝土浇筑,重新复核沉降数据。若扰度无继续增加趋势,继续浇筑混凝土,且减缓混凝土浇筑速度,分层浇筑。

3.3.2监测频率

在浇筑混凝土过程中进行实时监测,一般监测频率为30min一次。监测时间控制在高大模板使用时间至混凝土终凝后混凝土强度到达设计强度85%。施工完成后,根据各项检测数据统计,特别是支撑满堂支架的工字型钢挠度及支架水平位移在允许值范围。

3.4 施工组织优化

对原施工组织安排及优化后的施工组织计划进行了对比分析,得出施工组织优化表统计,如表3所示。总体上,通过中山公园站主体结构模板支撑体系的转换,在中山公园站主体结构施工的同时,实现了镇~中区间提前进洞施工;且在车站主体结构中增设出渣孔洞和出渣通道,合理划分车站与区间隧道施工的区域。优化了区间的施工组织,大大减少了车站与区间施工的干扰。

表2 高大模板搭设允许偏差及监测变形预警值

表3 施工组织计划

表3显示,原施工组织与方案优化后工筹对比,镇中区间实际于2015年08月08日正式进洞施工,较原计划2015年10月31日提前85d进洞掘进,处于关键线路的区间施工工期缩短84工日,为全线贯通创造有力条件,较大节省施工成本,取得良好效益。

4 结语

地铁车站主体结构施工与区间隧道掘进施工的主要矛盾是交叉作业。结合工程实例,从及时调整施工方案着手,将满堂支架体系转换为大钢管立柱结合型钢支撑体系,在保证基坑处于安全稳定的前提下为区间隧道提前掘进创造条件,节省工期。高大模板支撑体系转换的创新施工方案安全有效,为地铁车站端头井与区间的交叉施工积累宝贵经验。基于2015~2016年间的厦门地铁1号线工程实例,施工中满堂支架采用碗扣式满堂脚手架,在后续类似工况可优化采用承插型盘扣式钢管支架的新材料,通过软件模拟验算合理布置支架参数。此支撑体系转换的思路可为其他复杂工况的施工提供技术参考和施工组织借鉴。