化工厂火灾-泄漏耦合作用下氯气扩散的数值模拟

2019-10-10陈先锋

马 力,何 松,牛 奕,李 乾,张 英,陈先锋

(武汉理工大学资源与环境工程学院,湖北 武汉 430070)

在工厂潜在的安全隐患中,火灾是一种破坏力极强的灾害,它不仅会烧毁设备和建筑,还会造成人员伤亡和财产损失[1-2]。由于工业厂房的全尺寸火灾模拟具有破坏力强、实验成本高、危险性大等因素,因此采用FDS软件对工业厂房大尺度的火灾进行数值模拟是火灾研究的一种重要手段。考虑到工业园区内厂房的实际情况,通过人为地控制不同的模拟参数,对研究火灾发展规律、指导安全防护工作具有重要意义。2000年美国国家标准与技术研究院(NIST)[3]首次发布并开放了模拟火灾中流体运动的计算动力学软件——FDS(Fire Dynamics Simulator),经过不断优化与改善,该软件被广泛应用于火灾场景的模拟。此外,国外学者针对大空间建筑的火灾提出了Zukoski模型、McCaffrey模型、Heskestad模型等火羽流模型[4-6]。2001年我国学者张培红等[7]较早地对大型公共建筑物火灾时人员疏散行为规律进行了模拟;随后倪建生等[8]、宋波等[9]学者也分别通过FDS软件对大空间建筑的火灾温度场变化进行了一系列的研究。

工业厂房内有毒化学气体的泄漏具有浓度高、毒性强、不易扩散等特点。作为工业生产中一种重要的化工原料,氯气在塑料、漂白粉、有机氯化物的生产中得到了广泛的应用[10]。据统计,全球大约有1/4左右的化工从业人员从事与氯气相关的工作。作为重气的一种,氯气一旦泄漏,如果得不到控制,短时间内会造成大量的人员伤亡和财产损失。因此,开展化工厂氯气泄漏扩散规律的数值模拟研究对于事故救援及人员应急疏散十分必要[11]。国内外学者对此也进行了一系列的研究,提出了重气扩散的相关模型。如美国学者van Ulden[12]利用重气云扩散试验,首次提出了重气扩散的“箱模型”概念;美国能源部的劳伦斯-利弗莫尔国家实验室提出了B&M模型[13];美国海岸警卫队与气体研究院提出了DEGADIS模型[14];我国学者张维凡等[15]针对重气的泄漏扩散首次提出了HYL模型;此外丁信伟等[16]、孙宝江[17]通过对重气泄漏扩散模型进行深入研究,总结了重气泄漏扩散的发生机理及其主要影响因素。

基于上述研究,本文采用FDS软件分别对某化工厂氯气(Cl2)泄漏、火灾和火灾-泄漏耦合条件下的氯气泄漏扩散规律进行了数值模拟研究。即通过分析常温条件、火灾条件下氯气泄漏的浓度分布,将两种条件下氯气的泄漏扩散情况进行了对比分析,找出氯气在火灾条件下的泄漏扩散规律;同时还对比分析了火灾条件、火灾-泄漏耦合条件下温度的分布情况。危化品泄漏通常伴随着火灾、爆炸事故的发生,本文通过研究火灾场景下有毒气体泄漏事故,对指导人员逃生及事故应急救援提供理论依据,具有重要的工程价值和社会现实意义。

1 模型的建立

1.1 几何模型的建立

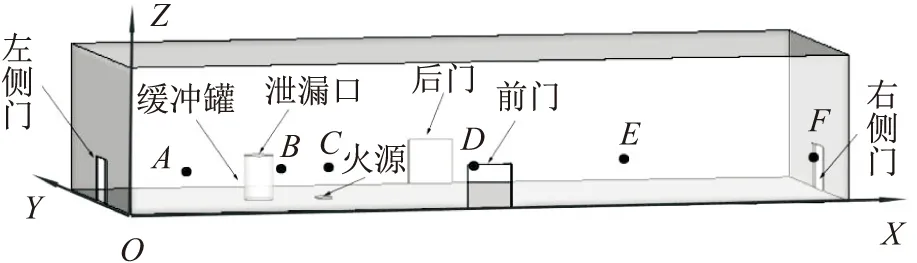

本文研究的对象是某氯碱工业化工厂车间,车间的尺寸为50 m×20 m×10 m(长×宽×高),其中X方向的长度为50 m,Y方向的宽度为20 m,Z方向的高度为10 m;车间的四个侧面的中间位置各有一个沿Z轴正方向的大门,尺寸为3 m×3 m;距厂房左侧门内部10 m处有一氯气缓冲罐,高度为3 m、直径为2 m,缓冲罐底部的中心坐标为(11,10,0),缓冲罐的设计压力为0.5 MPa;缓冲罐由于腐蚀而发生泄漏,泄漏口位于缓冲罐的正上方,其大小尺寸为1 cm×1 cm,泄漏口中心坐标为(11,10,3);距储罐右侧3 m处有一火源,火源的大小尺寸为1 m×1 m,火源中心坐标为(15.5,10,0)。本文在Y=10 m处设置了一处氯气浓度监测面,考虑到火源与泄漏口的相对距离,同时设置A(6,10,1.7)、B(12.5,10,1.7)、C(16,10,1.7)、D(26,10,1.7)、E(36,10,1.7)、F(50,10,1.7)6个监测点来监测车间内氯气浓度和温度的变化。其中,A、B、C、D、E、F6个监测点分别位于泄漏口左侧5 m、泄漏口右侧1.5 m、泄漏口右侧5 m、泄漏口右侧15 m、泄漏口右侧25 m、右侧出口的1.7 m高度处。某氯碱工业化工厂车间的几何模型,见图1。

图1 某氯碱工业化工厂车间的几何模型

1.2 模拟条件假设

模拟火灾条件下的气体泄漏是一个相对复杂的过程,本文通过FDS软件对火灾和氯气泄漏的模拟条件做出如下假设:

(1) 假定氯气泄漏过程为持续性泄漏,泄漏口的大小及氯气泄漏速度不随时间的改变而发生变化。

(2) 假定火源为柴油,并且用C12H23来代替。

(3) 假定氯气和空气均为理想气体,并且氯气在泄漏过程中不会因为意外而发生爆炸。

1.3 数值模拟的理论基础

火灾的燃烧是一个非稳态的过程,伴随着化学反应的传热和传质,随着燃烧时间的增加,火源热功率会不断地增大,车间内的压强和温度都会不断地发生变化。有毒化学气体的泄漏扩散过程也是一个非稳态的过程,喷射出来的高压气体与空气混合后会形成湍流运动,由于泄漏口处的管道内外压力差较大,导致泄漏口处气体的流速相对较大。因此,火灾和气体泄漏过程都会发生与周围环境的质量、能量和动量上的交换,火灾-泄漏耦合过程中的质量、动量、能量、组分和状态守恒方程如下:

质量守恒方程为

(1)

动量守恒方程为

(2)

能量守恒方程为

(3)

组分运输方程为

(4)

状态守恒方程为

(5)

FDS软件采用的是基于大涡模拟的N-S方程来反映流体的湍流运动,该算法能显示流体的预估-校正方案,在空间和时间上均为二阶精度,其优点是可以直接模拟大尺度湍流运动,同时还可以利用次网格模拟小尺度湍流运动对大尺度湍流运动的影响。流体的湍流运动采用大涡模拟的N-S方程可表示如下:

(6)

由于本文模拟的是火灾-泄漏耦合环境,因此采用的燃烧模型是混合组分模型。该模型假设化学反应的时间远远小于组分混合的时间,所有的反应物和产物均可由混合组分来描述:

VFFuel+VOO2→∑iVp,iProducts

(7)

式中:Vp,i为燃料完全燃烧时的化学恰当比(i代表物种;p代表Product)。

1.4 主要参数的设置与网格划分

假定该氯碱工业化工厂厂房左侧门为空气入口边界,空气流速为1 m/s;前门、后门和右侧门为氯气出口边界,氯气泄漏口的泄漏速度为5 m/s。合理地划分网格对模拟结果起着重要的作用,本文对泄漏口及燃烧口处附近的网格进行了局部加密,最终划分的网格数目为672 648个。某氯碱化工厂车间的网格模型,见图2。

图2 某氯碱化工厂车间的网格模型

对于火灾条件下的火源功率的确定,本文采用普遍成熟的非稳态t2热释放速率模型[18],其数学公式为Q=αt2[其中,Q为火源功率(kW);α为火灾燃烧热释放速率的增长系数(kW/s2);t为火灾发展时间(s)]。考虑到本次模拟的化工厂厂房的尺度相对较大,假设其火灾类型为极快速型火灾,火灾燃烧热释放速率的增长系数α取值为0.187 8,火源功率Q在206 s左右达到峰值。根据《建筑防排烟技术规程》,设置该化工厂内火源功率为8 MW,模拟时的环境温度为20 ℃,模拟时间T为1 200 s。

2 模拟结果与分析

2.1 氯气泄漏条件下的模拟结果与分析

氯气泄漏条件下不同时刻Y=10 m监测面上氯气浓度的分布,见图3。

图3 氯气泄漏条件下不同时刻Y=10 m监测面上氯气浓度的分布

由图3可见,小型储罐泄漏的氯气会在风的作用下沿着地表向右扩散,100 s时氯气大约扩散到了储罐右侧22 m;200 s时1 000 ppm(1 ppm=10-6)的氯气浓度区域几乎已经扩散到了右侧出口处;300 s时泄漏口右侧430 ppm的氯气浓度区域均已经扩散到了1.7 m高度;600 s时随着泄漏口右侧氯气浓度的增加,高浓度的氯气不断向上扩散;1 200 s时泄漏口右侧1.7 m高度的氯气浓度几乎都大于1 000 ppm。

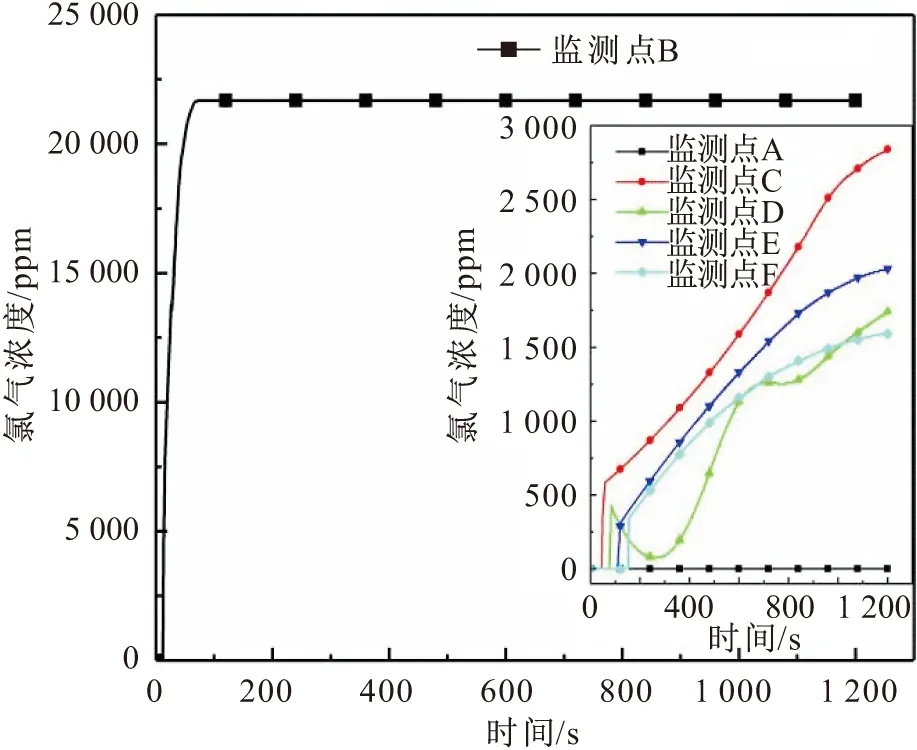

氯气泄漏条件下各监测点氯气浓度随时间的变化曲线,见图4。

由图4可见,监测点A由于离进风口较近,其氯气浓度几乎为0;监测点B由于在泄漏口的下方,其氯气浓度在100 s时就已稳定在22 000 ppm左右;300 s时监测点C处的氯气浓度已经达到了1 000 ppm左右;监测点D处的氯气浓度出现先增大后减小再增大的变化趋势,这主要是因为在初始阶段,泄漏出来的氯气相对较少,一部分氯气在风的作用下向前后两侧门附近扩散,从而使监测点D处的氯气浓度降低,但随着时间的增加,泄漏口附近累积的氯气不断增加,大部分氯气向下风向扩散,导致监测点D处的氯气浓度不断增加;500 s时监测点E、F处的氯气浓度几乎也已达到1 000 ppm。

图4 氯气泄漏条件下各监测点氯气浓度随时间的变化曲线

2.2 火灾条件下的模拟结果与分析

火灾条件下各监测点温度随时间的变化曲线,见图5。

图5 火灾条件下各监测点温度随时间的变化曲线

由图5可见,随着火源功率的增大,厂房内各监测点的温度不断升高,由于监测点C在火焰的正上方,350 s时温度可稳定在1 080 ℃左右;监测点B处的温度在400 s时升高到了100 ℃左右,且随着时间的增加温度最终稳定在110 ℃左右;监测点A、D、E处的温度在1 200 s时几乎都稳定在55 ℃左右,这是由于燃烧产生的高温气体不断向上扩散,到达厂房顶部后向四周扩散,随着时间的增加,聚集在厂房顶部的高温气体不断向下扩散,因此在距离火源较远的位置温度相差不大;监测点F由于处在右侧出口位置,气体温度相对较低,可以达到33℃左右。

2.3 火灾-泄漏耦合条件下的模拟结果与分析

2.3.1 火灾-泄漏耦合条件下Y=10 m监测面上氯气浓度的分布

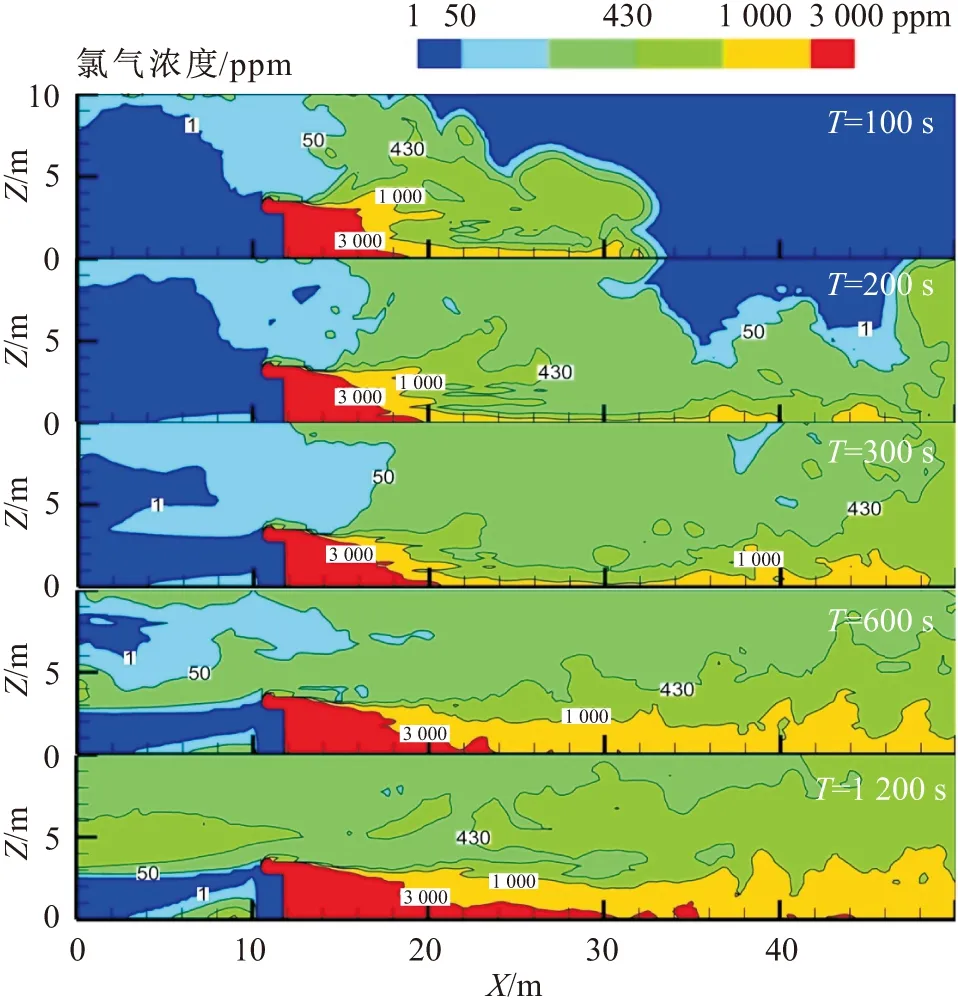

火灾-泄漏耦合条件下不同时刻Y=10 m监测面上的氯气泄漏扩散浓度分布,见图6。

图6 火灾-泄漏耦合条件下不同时刻Y=10 m监测面上氯气泄漏浓度的分布

由图6可见,100 s时,一部分氯气透过火源向右侧出口处扩散,另一部分氯气沿着火源左侧向上扩散;300 s时,透过火源向右侧出口扩散的氯气逐渐减少,大部分高浓度氯气聚集在泄漏口与火源之间,并随着时间的增加不断向上扩散;600 s和1200 s时,除了火焰附近区域外,厂房内上部区域的氯气浓度远远高于底部区域的氯气浓度,这是由于在泄漏初期,氯气沿着地面扩散到火源附近,火源产生的高温和热浮力会使一部分氯气向上扩散,随着火源功率的增加,氯气在火源附近受到的高温和热浮力不断增大,导致气体向厂房顶部运动,在风的作用下向下风向扩散。

通过对比分析图3和图6可见,氯气泄漏条件下Y=10 m监测面上,由于氯气受重力的影响,氯气的高浓度区主要集中在储罐右侧3 m以下的区域;而火灾-泄漏耦合条件下Y=10 m监测面上,氯气的高浓度区主要集中在储罐右侧3 m以上的区域,这主要是受火灾高温的影响。

2.3.2 火灾-泄漏耦合条件下各监测点温度和氯气浓度的分布

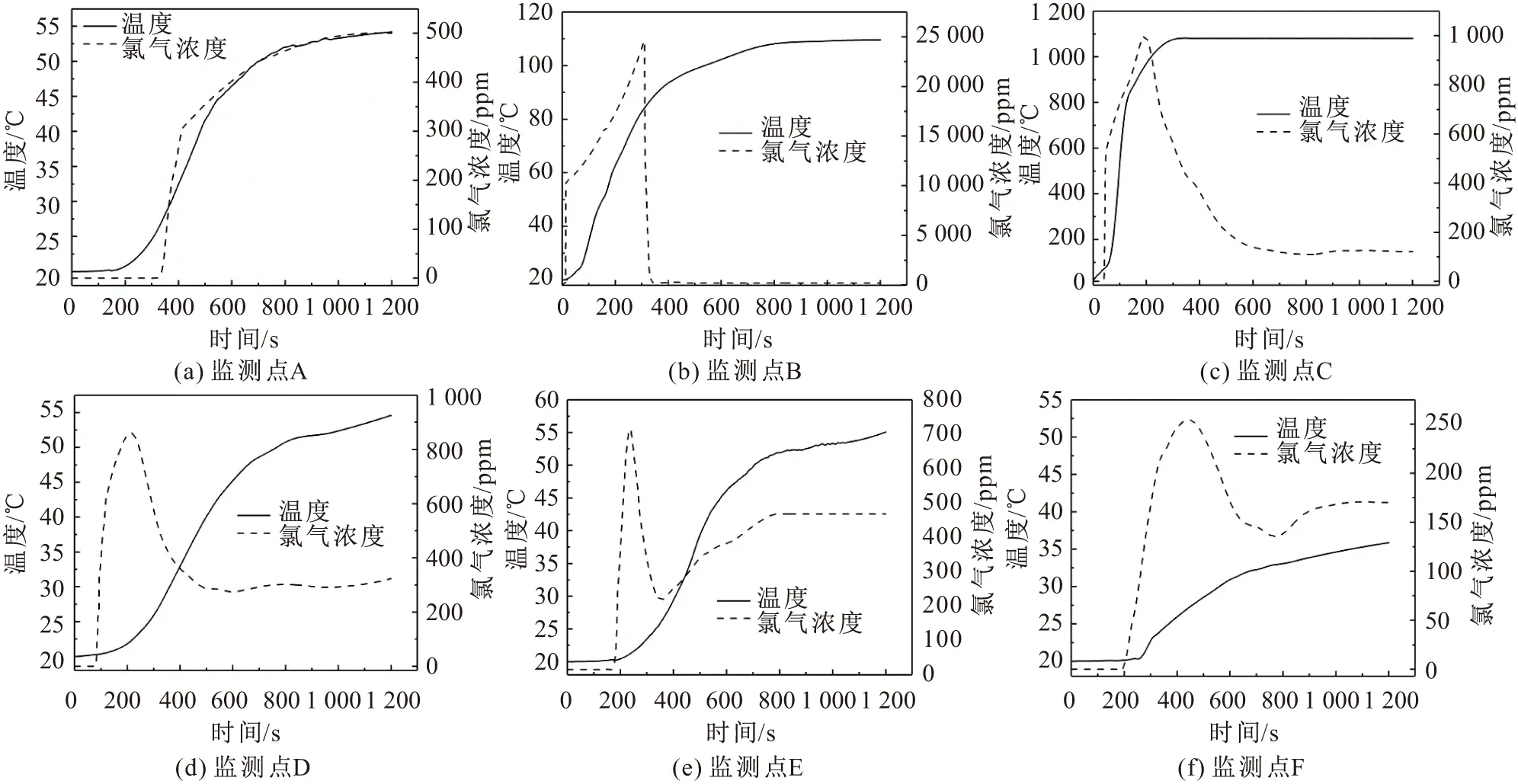

火灾-泄漏耦合条件下各监测点温度和氯气浓度随时间的变化曲线,见图7。

图7 火灾-泄漏耦合条件下各监测点温度和氯气浓度随时间的变化曲线

由图7可见,由于监测点A距离上风口较近,在360 s时氯气浓度才逐渐增加,最后稳定在500 ppm左右;监测点B处的氯气浓度随着时间的增加逐渐升高然后降低,这是因为随着火源功率的增加,火源附近的温度升高,泄漏口泄漏出来的氯气在风和热浮力的作用下向储罐右上方扩散;泄漏口右侧监测点C、D、E、F处的氯气浓度也是呈现先增大后减小再增大的变化趋势,这是由于在火灾初期,火源功率相对较小,一部分氯气透过火源向右侧出口处传播,随着火源功率的增加,火源附近的温度和热辐射强度不断增加,透过火源的氯气不断减少,大部分的氯气随火源扩散到厂房顶部后才向下扩散。

通过对比分析图4和图7可见,氯气泄漏条件下各监测点的氯气浓度随着时间的增加逐渐增大;而火灾-泄漏耦合条件下,由于受火灾的影响,泄漏口右侧各监测点的氯气浓度在火源功率达到稳定后会出现先增加后降低的变化趋势,但该条件下各监测点的氯气浓度远远低于氯气泄漏条件下的氯气浓度。

通过分析对比图5和图7可见,火灾-泄漏耦合条件下各监测点的温度随时间的变化规律与火灾条件下各监测点的温度随时间的变化规律基本一致,都是以火源处为中心,随着距离的增加温度逐渐降低;但火灾-泄漏耦合条件下监测点B处的温度相对较低,这主要是由于储罐中高压氯气泄漏时会吸收一部分环境中的热量,从而导致泄漏口周围的温度相对较低。由此可见,火灾-泄漏耦合条件下主要表现为火灾对氯气泄漏扩散浓度的影响,而氯气泄漏扩散对火灾中温度的影响相对较小。

3 结 论

本文采用FDS软件分别对某工业厂房内氯气泄漏、火灾、火灾-泄漏耦合条件下的氯气泄漏扩散规律进行了数值模拟,通过对比分析模拟结果,得出如下结论:

(1) 氯气泄漏条件下,氯气主要在风的作用下沿着地面快速向下风向扩散,当到达厂房右侧时,一部分氯气透过厂房右侧门扩散到厂房外,另一部分氯气在厂房右侧墙壁的阻挡后向上扩散;火灾-泄漏耦合条件下,一部分氯气在火源高温和热浮力的作用下向上扩散,到达厂房顶部后向四周扩散,且随着时间的增加,累积在厂房顶部的氯气会向厂房底部扩散,因此火灾-泄漏耦合条件下厂房底部的氯气浓度比氯气泄漏条件下氯气的浓度相对较低,这其实变相地削弱了氯气在地面附近的扩散传播,对厂房内距离事发地点较远处员工的逃生起到了一定的保护作用。

(2) 火灾条件下,厂房内的温度变化规律主要是以火源为中心随着距离的增加逐渐降低;火灾-泄漏耦合条件下温度的变化规律与火灾条件下温度的变化规律一致,但主要区别在于火灾-泄漏耦合条件下泄漏口附近的温度相对较低,这主要是由于泄漏出来的氯气与空气进行了热交换所造成。