几何构型对平面混沌式微混合器混合性能的影响

2019-10-09刘赵淼赵晟王文凯李梦麒逄燕殷参徐迎丽

刘赵淼 赵晟 王文凯 李梦麒 逄燕 殷参 徐迎丽

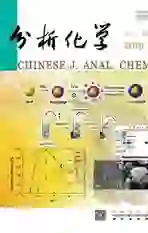

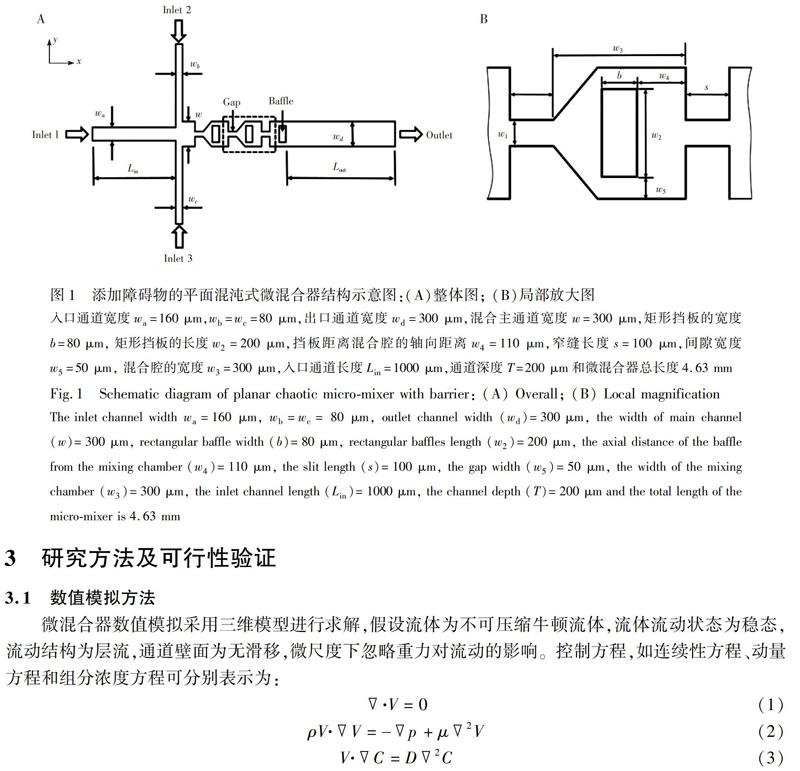

摘 要 :微混合器作为实验室芯片(LOC)和微全分析系统(μTAS)的重要组成部分,被广泛应用于生物分析和化学合成等领域,大多用于分析检测系统中的前处理部分,实现检测样本与试剂的充分混合,提升检测精度和效率。本研究设计了一种在五边形混合腔内布置窄缝和障碍物的新型平面被动式微混合器,充分利用流体的射流特性及挡板成涡原理,强化流体扰动,打破流体流动的层流状态,可有效地促进流体混合。通过高速摄影和MicroPIV系统相结合, 验证了数值模拟的准确性,总结了在不同雷诺数(Re)下微混合器的流动特性及混合机理。在综合考虑混合强度和压降的前提下,分析了窄缝宽度、混合腔形状、障碍物形状对微混合器混合性能及流动特性的影响。结果表明,窄缝宽度的缩小可显著提升混合强度,实现高效混合; 当Re≤5和Re≥20时,经过优化后的五边形混合腔微混合器与四边形混合腔微混合器相比,由于引入了渐扩结构,可实现在压降减小的同时提升混合强度; 当Re≥20时,工字形挡板和凹槽挡板引起的混合强度优于矩形挡板。本研究结果为微流控和微全分析前处理部分中具有高效混合功能的微混合器的设计和开发提供了参考。

关键词 :微混合器; 几何构型; 混合强度; 压降

1 引 言

近年来,微混合器作为实验室芯片(LOC)和微全分析系统(μTAS)的重要组成部分,被广泛应用于生物分析和化学合成等领域[~6],是模块化微流控系统的重要组成部分[7]。微混合器应用的关键在于两种或多种试剂的有效混合[8~12]。由于微混合器通道结构在微米量级,导致入口雷诺数(Re)很小,流体的流动结构为层流,分层流动使不同流体间的混合只局限于分子扩散,混合过程非常缓慢,混合困难且效果差。在微混合器内改变流体的流动方式,进而实现不同流体的高效混合是其研究的重点[3]。

被动式微混合器主要通过优化设计微通道的结构改变流体的运动轨迹,打破流体的层流状态,完成混合,具有结构简单、加工便捷、运行稳定、易于集成等优势[,8,14,15],在化学合成和检测分析领域应用广泛。在纳米粒子合成领域,利用两种化学溶液在微混合器中充分混合可以制备具有功能性的纳米颗粒结晶,与传统方法相比,具有灵活性和可控性高的优点[6]。在检测分析领域,La等[7]设计了一种蛇形被动式微混合器,利用标准血清与ALB检测试剂的混合实现样本中白蛋白水平的生化检测。Yang等[8]设计了一种3D结构被动式微混合器,基于免疫荧光技术, 利用肺癌细胞的抗原抗体反应实现了对早期肺癌的检测诊断。另外,利用被动式微混合器可实现金属纳米粒子与检测物质的充分结合,从而达到表面增强拉曼光谱(SERS)的高精度检测[9,20]。

被动式微混合器的主要设计思路是通过在微通道中嵌入障碍物,分裂、拉伸、折叠和破坏流体的流动形态,强化对流,实现不同流体的高效混合[21,22]。在低Re下,随Re增大,微混合器中的流体逐渐从无旋涡流动模式转变为有旋涡流动模式,混合强度呈现先减小后增大的趋势[23]。Shih等[24]设计了一种平面混沌式微混合器,该微混合器通过在矩形混合腔内增加矩形挡板方式形成涡流,以促进流体之间的有效混合。Xia等[25]设计了一种具有间隙和矩形挡板的新型混沌式微混合器,间隙和挡板的共同作用使微混合器内部产生多维涡流,分子扩散充分,混合性能提高。Sabry等[26]设计了一种带有收缩喷嘴结构的微混合器,并与没有喷嘴结构的微混合器进行对比,加入喷嘴结构可显著提升微混合器混合效果。Coleman等[27]在微混合器中加入微喷嘴结构,形成射流效应,混合强度明显提高。

在化学合成和分析检测领域,被动式微混合器具有广阔的应用前景,其中在混合腔内布置矩形挡板的微混合器是研究较多且混合性能较好的被动式微混合器,在微通道中引入微喷嘴结构的射流效应可有效提高混合强度。但是,目前的研究多集中于微混合器结构的设计,关于微喷嘴结构尺寸和障碍物形状与布局对微混合器混合性能及流动特性的影响规律研究较为缺乏。本研究结合挡板成涡原理和微喷嘴的射流效应,设计了一种在五边形混合腔内布置障碍物和窄縫的新型平面被动式微混合器,综合考虑混合强度和压降的影响,研究了窄缝宽度、混合腔形状和障碍物的形状对混合性能的影响,并总结其变化规律及不同Re下的混合机理。

2 几何模型

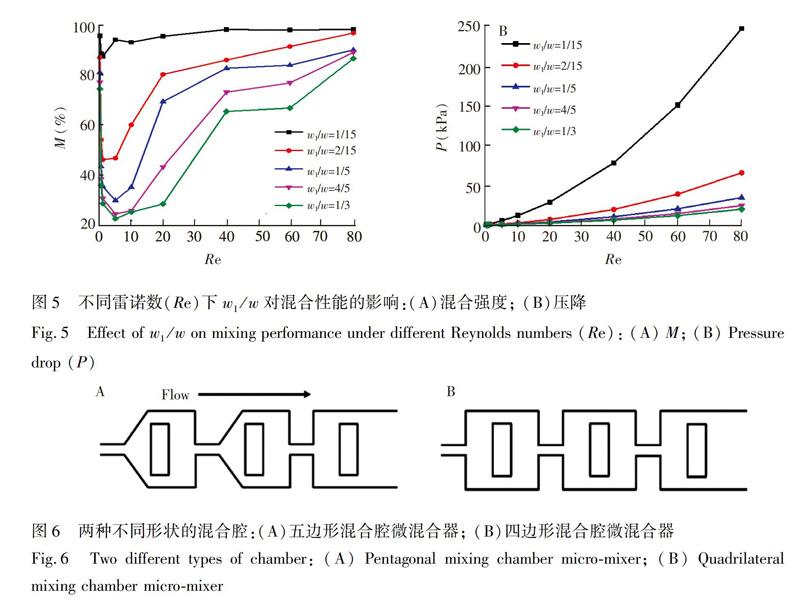

参考并借鉴Shih等[24]研究的被动式微混合器,设计了一种新型平面混沌式微混合器,如图1所示。微混合器的入口为十字形入口,其中,流体工质1由入口1流入,流体工质2由入口2和3流入。为了让两种不同组分的流体等量流入通道中,入口2和入口3通道宽度相等且均为入口1通道宽度的1/2。 窄缝宽度w1、混合腔形状、障碍物形状作为研究的3个结构变量。

3 研究方法及可行性验证

3.1 数值模拟方法

微混合器数值模拟采用三维模型进行求解,假设流体为不可压缩牛顿流体,流体流动状态为稳态,流动结构为层流,通道壁面为无滑移,微尺度下忽略重力对流动的影响。控制方程,如连续性方程、动量方程和组分浓度方程可分别表示为:

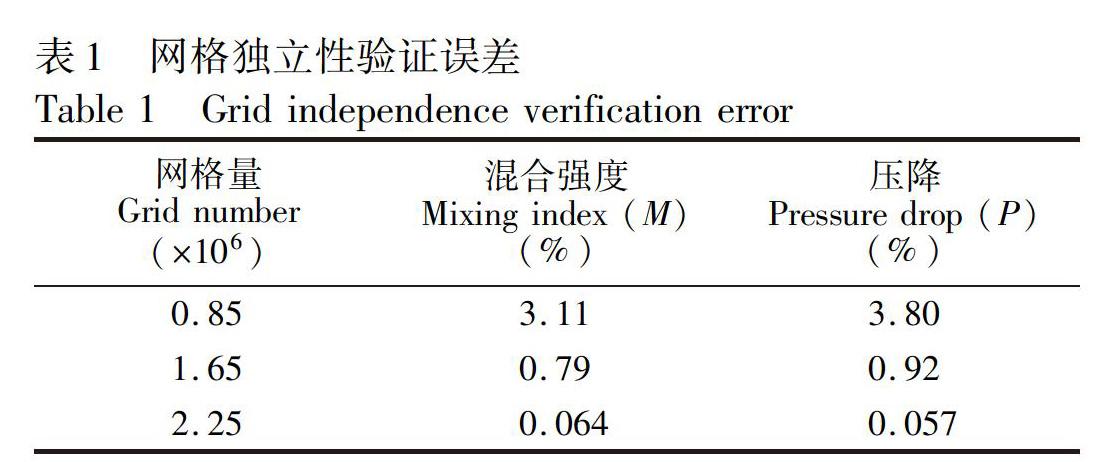

3.2 网格独立性验证

为保证数值模拟结果的精确性,对微混合器模型进行网格独立性验证。以315万网格为基准,取Re=20下的微混合器出口的混合强度M和出入口的压降P为测量标准,所得仿真结果的最大误差如表1所示。当网格量为225万个时,误差精度满足要求,故微混合器模型选取的网格量为225万个。

3.3 实验方法

利用如图2所示的高速摄影系统(Keyence VW9000, Japan)和MicroPIV(Dantec Dynamics, Denmark)系统对微混合器内流体的混合效果与流动状态进行研究。微混合器芯片采用聚二甲基硅氧烷(PDMS)材质制作而成。实验中流体由微注射泵(Elite 1012, Harvard Apparatus, USA)注入微流控芯片中。利用高速摄影系统拍摄混合效果时,将用去离子水稀释10倍的黑色墨水溶液注入微混合器入口1中,同时将去离子水等速注入到入口2和3中。通过MicroPIV系统对微通道中流体流动状态拍摄时,3个入口均等速注入含有直径1 μm示踪粒子(FluoroMaxTM, Thermo Scientific, USA)的去离子水,通过示踪粒子被激发产生的荧光信号最终处理得到流体的流场。

3.4 数值模拟与实验研究对比验证

对w1=100 μm下的微混合器进行研究,通过高速摄影采集到的混合图像, 利用Image J软件完成出口处灰度值测量, 并计算出混合强度。数值模拟部分M通过微混合器出口截面和xy中心截面交线上采样点的摩尔分数计算得出,并与实验研究部分的M进行对比。

由图3可见,M都呈现先减小后增大的趋势,二者吻合较好。折线没有完全重合, 可能是微混合器芯片在制作过程中产生的几何误差造成的。

在流体流场拍摄时,由于MicroPIV系统拍摄范围有限,单次无法完成整个中心平面的流场拍摄,而本研究主要关注混合腔中的流体流场,因此采用分块拍摄的方法对后两个混合腔中的流场进行研究,实验拍摄到的流线图像与数值模拟的流线图见表S1(电子版文后支持信息),流动情况基本一致,二者吻合较好,也验证了数值模拟方法的准确性。

4 结果与讨论

4.1 入口Re对溶液混合及流动特性的影响

对w1=100 μm下的微混合器进行研究, xy中心截面混合图像如图S1(电子版文后支持信息)所示,对应混合强度随入口Re变化如图3所示,对应xy中心截面溶液流线图如表S1(电子版文后支持信息)所示。

由图3和图S1可见,M随Re的增大呈现出先减小后增大的趋势。结合表S1可知,当Re在0.1~5.0区间时,M随Re的增加而减小,此时流动过程没有产生旋涡, 流体混合为分子扩散主导。扩散程度可以用特征扩散长度描述[30]:

Ld≈Dt(7)

其中,Ld为特征扩散长度,D为扩散系数,t为流体在微通道中的停留时间。扩散长度与流体停留时间的平方根成正比。Re增加会减少流体在通道中的停留时间,从而导致M减小。

当Re在5~80区间时,M随Re的增加而增大。提取了通过数值模拟计算出的微混合器xy中心截面第二个障碍物后方0.4 mm位置溶液x方向流速。如图4所示,当Re=5时,溶液x方向速度均大于0,此时没有旋涡产生。当Re>5时,产生了溶液x方向速度小于0的区域,旋涡产生,流体流动模式从无旋涡流动转变成了有旋涡流动。涡流的出现打破了流体的层流状态,扰动增强,对流扩散替代了分子扩散, 成为流体混合的主导因素。随着Re增大,溶液在混合腔中心区域反向速度逐渐增大,旋涡的强度随之提升。另外,由表S1可知,旋涡尺寸逐渐增大,流体在微通道中流动路径逐渐延长,对流效应提升显著,导致M提升明显。在分析检测领域, 旋涡的产生及尺寸和强度的提升有助于样本与试剂的充分混合,显著提升检测效率及精度。

4.2 窄缝宽度对混合性能的影响

取w1/w为1/15、2/15、1/5、4/15和1/3(即w1分别取为20、40、60、80和100 μm,w为300 μm),得到M和P的结果如图5所示。由图5A可知,随着w1/w减小,M显著增大,其中当w1/w为1/15,Re在0.1和在5~80区间下,M均大于90%,混合效果远优于其它4种w1/w。这是由于较小的w1/w会有效挤压通过窄缝单元的流体,不同流体分子间的扩散距离和时间变短,分子扩散更加充分。同时,随着w1/w减小,流体以更快的速度流出窄缝单元,使射流效应增强,且流体高速撞击到障碍物上更易于诱导混沌对流,涡流有助于打破层流状态,加速不同流体工质间的混合,进而M增加。

由圖5B可知,随着w1/w减小,P增强,且随着Re增大,不同w1下的P均保持上升趋势。w1/w减小,内部旋涡区增多且范围增大, 导致压力损失增加,P增幅较大。 当w1/w为1/15时,微混合器内部P远大于其它4种w1/w,在Re=80时,P达到最大,为248 kPa。综上所述,w1是影响微混合器混合性能的重要几何结构参数,在对压降要求不大的应用中, w1/w为1/15的微混合器可以实现溶液充分混合。