无结网编织工艺研究

2019-10-09袁天行孙志宏吕宏展李雪清顾生辉

袁天行, 孙志宏, 吕宏展, 李雪清, 顾生辉

(1. 东华大学 机械工程学院, 上海 201620; 2. 中国纺织机械协会, 北京 100028)

目前,国内无结网的编织主要依赖于剑杆织机和经编机[1-2]。剑杆织机生产无结网存在生产效率低、织物质量受机械精度影响较大、品质良莠不齐等问题;经编网由成圈纱编链套结而成[3],织物具有弹性,网目尺寸会在一定范围内波动,且纱线的卷曲会造成部分强度损失。考虑到无结网的结构特征,以及在工作时纱线主要承受拉力作用,利用编织技术编织无结网,可使织物内纱线屈曲减小,从而减少强度损失,且编织过程中纱线受元器件的损伤概率小,织物质量较高。

编织技术在无结网编织中的应用始于20世纪70年代前后,德国Heinz Berger等[4-5]、Harry Reichel[6]、Holm W等[7]公开无结网编织机发明专利,专利文献例举了网脚组织、纱锭轨道、叶轮槽口数及纱锭分布或编织机结构等内容,但是对于编织工艺中涉及的理论研究未曾提及。近年来,编织工艺的研究多倾向于对绳索、鞋带、电缆、管状结构和扁平组织结构等传统织物的编织,以及现代异形编织结构,如椭圆形带状结构、H形结构、方形结构、分支编织等[8-9]。文献[10]中介绍的扁平组织织物和圆形管状织物的设计及编织工艺,采用了一种浮点长度计算方法分析纱锭排布问题;Yu等[11]介绍了一种新型的平带编织轨道间的拼接方法,同时对这种拼接轨道的纱锭无干涉分布问题进行了研究,总结出了编织T型、工字型、十字型异形截面织物的叶轮槽口选用规律。从这些研究中可以发现,对于不同组织的织物,其编织工艺包括纱锭轨道形式、纱锭的分布规律在具有共通性的同时更有很强的针对性。以上研究的织物多为组织均匀密实的独立体;而无结网状织物结构可看作是多个网绳的交织,因此,已有的工艺研究成果不能完全适用于无结网的编织。

本文将在已有的编织技术研究基础上,结合编织原理与无结网结构特征,分析无结网成型原理,以四纱网脚编织工艺作为研究对象,从纱锭运动轨道、纱锭的分布规律二个方面进行分析,研究总结纱锭无干涉分布规律,并通过实物编织实验对所研究编织工艺进行验证。

1 无结网的成型原理

1.1 编织技术原理

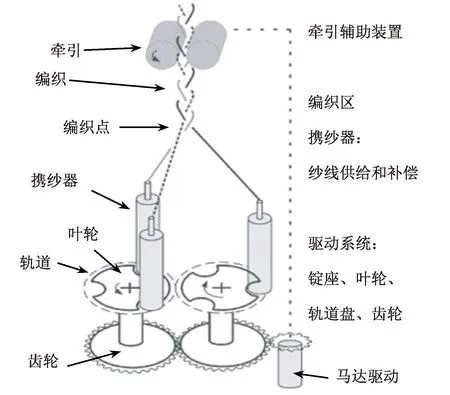

图1为编织机工作原理示意图[10]。在编织过程中,纱线被固定在携纱器的锭座上,携纱器的锭刀置于轨道盘的轨道中。在叶轮的驱动下,位于叶轮槽口处的携纱器(纱锭)将沿着预定的轨道运动,牵引纱线以一定角度在编织点进行交织并形成织物。再由牵引辅助装置将编织好的织物引离编织点,以便实现织物的连续成型。其中,纱锭的运动轨道、叶轮的槽口数和纱锭的分布形式同时决定织物的组织样式。

图1 编织机工作原理示意图Fig.1 General principle of braiding machine

1.2 无结网成型原理

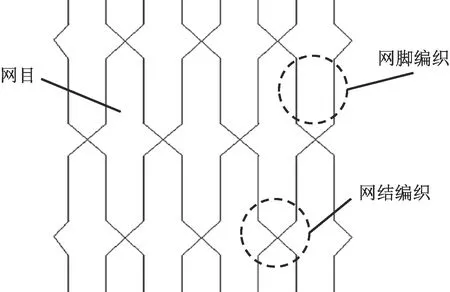

网状织物组织的基本结构是由网脚和结节构成的几何多边形,网脚作为多边形的边,可以是单根网线,也可以是多根纱线编织而成的绳,镂空处称为网目,1个网结连结2个网脚,4个网结可形成一个四边网目。图2示出无结网状织物成型原理简图。网脚编织到一定长度,2个网脚交叉编织形成1个结节;交叉之后,2个网脚继续编织至下一个节点再次交叉。依此类推,最终形成一定规格的无结网状织物。

图2 无结网成型原理图Fig.2 General principle of knotless netting forming

编织物成型原理基本相同,即纱线按照一定的规律进行缠结形成稳定的结构体。选用4根纱线进行网脚编织,2根纱线作为1组,2组纱线交替地分别进行顺时针和逆时针方向缠绕,获得图3所示的网脚结构(图中②和④为一组作逆时针方向缠绕的纱线,①和③为一组作顺时针方向缠绕的纱线)。本文将以这种网脚结构作为研究出发点,从纱锭运动轨道形式、纱锭的分布规律二方面,展开无结网的工艺研究。

图3 四纱网脚Fig.3 Four threads braided leg

2 无结网编织工艺的分析

2.1 纱锭运动轨道形式

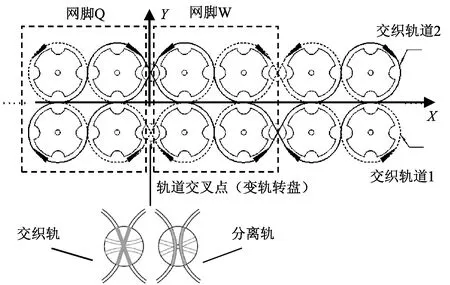

采用二轨道编织方式可实现图3所示的四纱网脚的编织成型,其轨道形式如图4所示。其中:轨道1(虚线所示)上纱锭逆时针方向运动;轨道2(实线所示)上纱锭顺时针方向运动。选4个(管状编织最少叶轮个数)四槽口叶轮驱动纱锭。

图4 网脚纱锭运动轨道Fig.4 Tracks and carriers on netting legs braiding plate

网结的编织成型过程,是2个相邻网脚的8个纱锭,按一定的规律进行轨道交换从而实现2组纱线交叉编织的过程。网结成型纱锭交换轨道如图5所示。记为交织轨道1(虚线所示)和交织轨道2(实线所示)。在每条交织轨道上,分属于相邻2个网脚(如网脚Q和网脚W)的2组纱锭进行交换,同时纱线进行交织形成网结。在轨道交叉点,利用变轨转盘实现纱锭运动轨道的切换,通过对变轨转盘接入状态的控制,可实现网脚和网结的有序成型:编织网脚时,变轨转盘的弧形轨道接入;编织网结时,变轨转盘的直线轨道接入。

图5 网结成型纱锭运动轨道Fig.5 Tracks of carriers for braiding knots

2.2 纱锭的分布规律

叶轮的每个槽口都能安放纱锭;但是不合理的纱锭分布会导致2个或多个纱锭同时运动到1个位置点而形成干涉,因此纱锭分布规律的确定,就是要保证运动过程中纱锭不发生相互干涉,并完成预定织物的编织。

纱锭沿着轨道运动1个周期对应叶轮转动720°,为便于分析与描述,将1个周期均分成8步,即每步对应90°的叶轮转角,每条轨道上有8个位置点分别对应叶轮槽口位置。在图5中截取相邻的网脚Q和网脚W的编织轨道,对编织轨道上的槽口位置点进行编号:Q1与Q2编号、W1与W2编号分别关于X轴镜像对称;Q1与W1、Q2与W2编号分别关于Y轴镜像对称(其中Q1、Q2和W1、W2分别为网脚Q和网脚W的编织轨道1和编织轨道2),轨道编号示意图如图6所示。

图6 轨道编号示意图Fig.6 Numbering on braiding track path. (a)Numbering on track of netting leg Q; (b)Numbering on track of netting leg W

进行网脚编织时,网脚Q的2组纱锭分别在Q1和Q2轨道上运动,网脚W的2组纱锭分别在W1和W2轨道上运动;进行网结编织时,转盘的接入使“Q1+W1”成为交织轨道1,“Q2+W2”成为交织轨道2,网脚纱锭在交织轨道上运动实现纱锭交换并完成网结编织。在交织轨道上,纱锭最少运动8步的时间(对应叶轮转动720°)可实现8个纱锭的完全转移,即完成1次完整的网结成型过程。可发现,无论是网脚编织还是网结编织,纱锭始终按“→0→7→0→(→0′→7′→0′→)”的顺序进行转移运动。

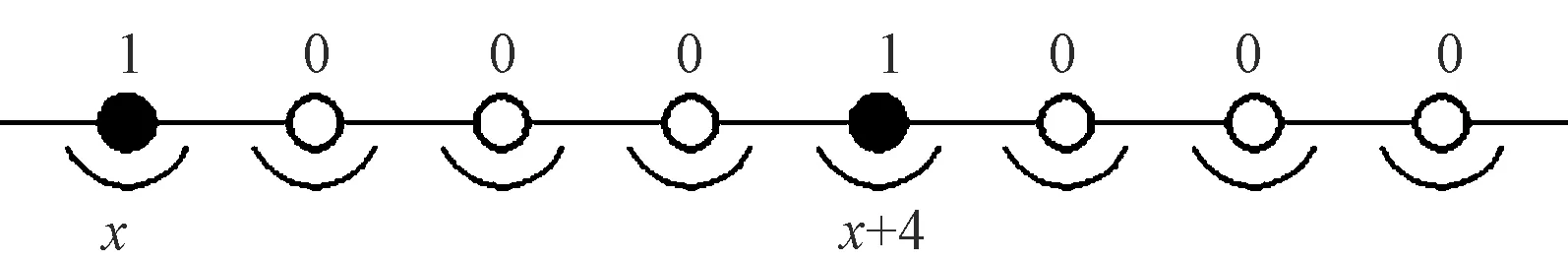

常用轨道上的纱锭排布规律有:周期为“1+1=2”的“10”排布、周期为“1+2=3”的“100”排布、周期为“1+3=4”的“1000”排布、周期为“2+2=4”的“1100”排布等(1代表叶轮槽口携带纱锭,0代表槽口不携带纱锭)。基于每条轨道上有8个槽口位,有2个纱锭在其上运动,优选纱锭排布周期为4的“1000”排布规律。图7示出将轨道拉直后的纱锭排布示意图。图中“x”和“x+4”代表轨道上的位置点编号,同组纱锭所在的位置点的编号大小在编号范围内相差排布周期的整数倍。

图7 纱锭“1000”排布规律Fig.7 “1000” arrangement of carriers

通过分析发现,在网脚编织过程中,有可能会发生干涉的位置点有轨道1和轨道2的共位点2(2′)、3(7′)、7(3′)、6(6′),及相邻网脚轨道的交叉点1(1)和1′(1′)。同样地,在网结编织过程中,可能发生干涉的位置有交织轨道1和交织轨道2的共位点,包含了以上所提到的编号位置。

将图6中编号轨道作如图8所示的变换。将每条轨道简化为一个大的叶轮,叶轮的总槽口数等于轨道上槽口数总和,等效大叶轮槽口位置编号与纱锭运动轨道上的位置编号相对应,大叶轮转向与轨道走向相对应。

图8 轨道变换示意图Fig.8 Transformation of net knot braiding track path. (a)Track transformation of netting leg Q; (b)Track transformation of netting leg W

为保证槽口位2(2′)处不发生干涉,显然有2和2′ 不同时存有纱锭;为保证槽口位3(7′)不发生干涉,那么当槽口3处有纱锭时,7′ 没有纱锭,相应地,3′ 处不能有纱锭,即3和3′ 不同时存有纱锭。依此类推可得出以下结论。

1)为保证单个网脚编织时不发生干涉,Q1和Q2这2条轨道上同号槽口位不能同时携有纱锭,即同时为“1”;W1和W2这2条轨道上同号槽口位也不能同时为“1”。

2)为保证编织过程中网脚与网脚之间纱锭不发生干涉,即交织轨道1上的纱锭不会同时运动到1槽口位,交织轨道2上的纱锭不会同时运动到1′ 槽口位,则Q1和W1这2条轨道上同号槽口位不能同时为“1”;同理,Q2和W2同号槽口位不能同时为“1”。

3)为保证网脚交织过程中纱锭不发生干涉,即2条交织轨道上的纱锭不发生干涉,则Q1和W2 2条轨道上同号槽口位不能同时为“1”;Q2和W1 2条轨道上同号槽口位不能同时为“1”。

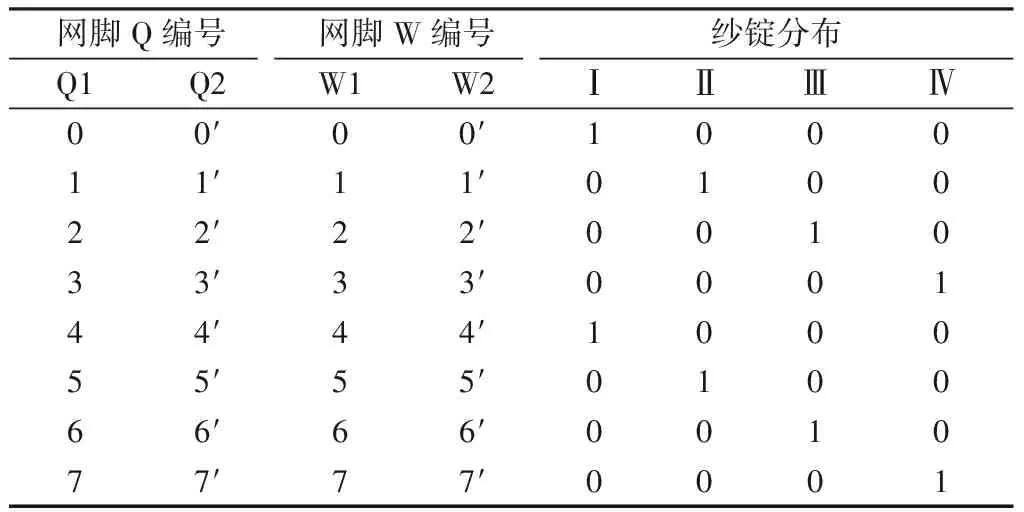

对于以上Q1、Q2、W1、W2这4条轨道来说,每条轨道上有2个纱锭进行排布,且纱锭排布最小周期为4。基于纱锭在轨道上占位的编号不同,如表1所示,每条轨道上的2个纱锭有4种分布状态(Ⅰ、Ⅱ、Ⅲ、Ⅳ),分别表示纱锭在不同的槽口位。

表1 纱锭的分布Tab.1 Arrangements of carriers for net knot braiding

为满足不干涉条件,每2条轨道上同号槽口位不同时为“1”,则4条轨道上的纱锭分布分别为表1中4种状态之一。按照这种规律,可确定纱锭的初始分布状态,例如:Q1和Q2这2条轨道分别选取Ⅰ和Ⅱ 2种分布状态;W1和W2分别选取Ⅲ和Ⅳ 2种分布状态,如图9所示为2个网脚交织前后纱锭分布示意图。交织后的纱锭分布状态与交织前纱锭初始分布状态相同,因此交织后的纱锭分布依然不会发生干涉。

在以上采用4个四槽口叶轮编织无结网的工艺研究基础上,不考虑织物组织及其他工艺因素,使用相同的运动轨道方案,仅考虑纱锭的无干涉问题,可得出如下采用4个多槽口叶轮编织时纱锭分布规律:1)设叶轮槽口数为n(n=2,3,4,…),每条轨道上纱锭数目为m(m=2,3,4,…),纱锭排布周期T=2n/m(T=2,3,4,6);2)对编织盘上叶轮槽口进行编号,编号原则与图6编号相同;3)每组相邻网脚共有4条轨道,为保证编织过程中纱锭不发生干涉,纱锭分布应满足:在任意2条轨道上有x2≠x1+kT(x1、x2分别为2条轨道上纱锭所在槽口的编号,k=0,±1,±2,…)。

3 织物的实证分析

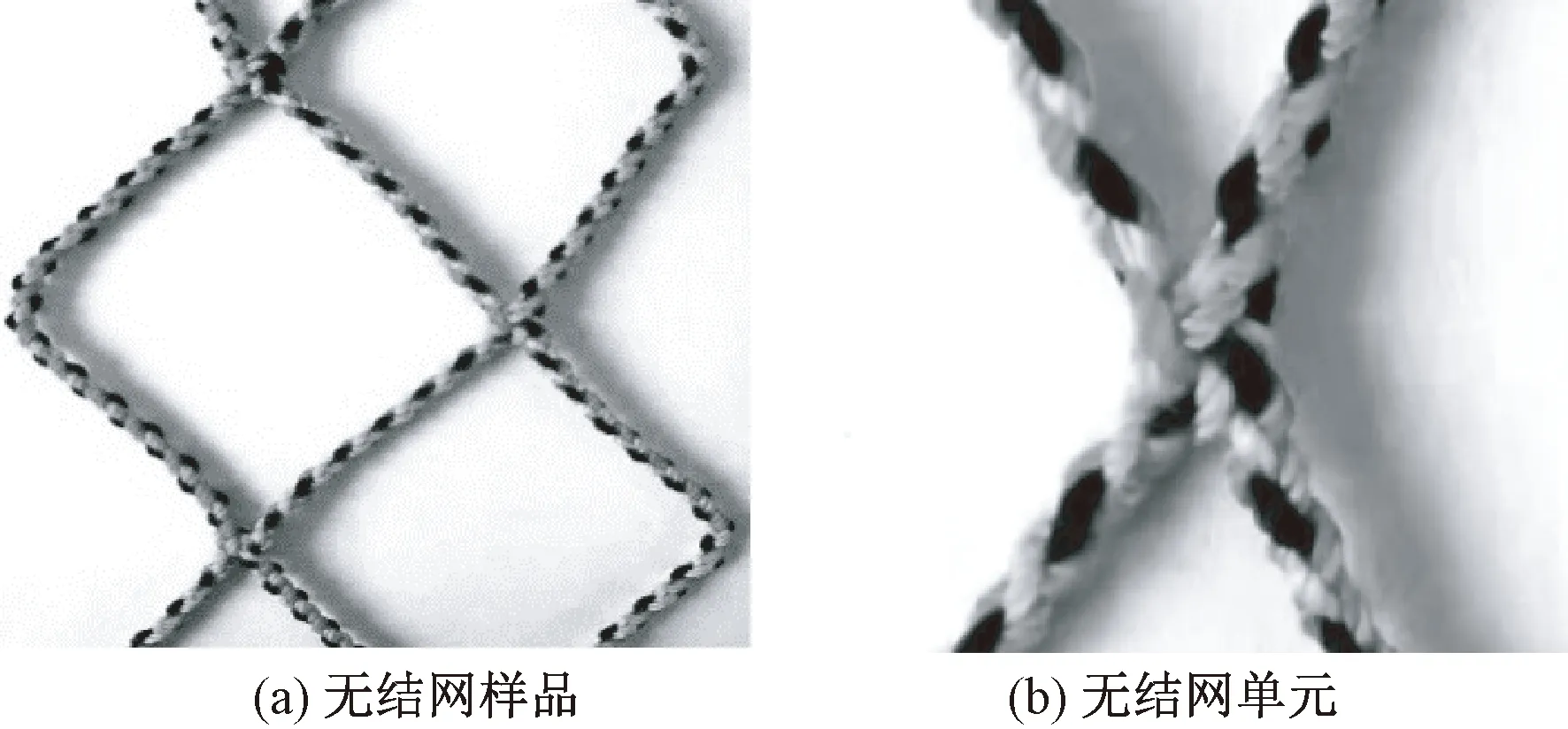

为验证上述编织工艺编织无结网的可行性并获悉织物组织结构,以图9所示的纱锭初始分布为例,按照纱锭在轨道上的运动走向进行无结网手工编织实验。

编织材料为12根纱线,分为3组,即编织3个网脚。编织时,首先在纸板上绘制3个网脚编织轨道图(如图5所示),并按照图6所示对轨道进行编号,系有纱线的图钉(作为纱锭)按照图9所示的位置进行分布。基于图1所示编织原理,按照纱锭在编号轨道上的运动顺序,通过移动图钉的位置实现纱线的相互交织,即可手动模拟出无结网编织过程。经过对纱线松紧度进行调整获得如图10(a)所示的无结网样品图。通过编织成型的无结网样品,可以直观地看出由上述无结网编织工艺编织而成的织物单元的组织结构,如图10(b)所示。

图9 纱锭分布示意图Fig.9 Arrangements of carriers for knot braiding

图10 无结网编织Fig.10 Braided knotless net. (a)Knotless netting sample; (b)Knotless netting unit

由此样品织物可以验证本文无结网编织工艺的实用性。一方面网脚的组织满足预期要求;另一方面网结由8根纱线两两一组进行交织,形成了稳定的“井”字结构,网结的位置不易滑移,获得的网目具有很高的稳定性。

4 结 论

无结网状织物包括网脚及网结,通常网脚可以是二纱、三纱、四纱、六纱、八纱或更多根纱线编织的股绳。文中通过对多纱无结网的编织工艺研究,得出如下结论。

1)进行编织轨道设计时,要在实现网脚编织的基础上进一步实现网结的有序编织。网脚纱线根数不同,对应的纱锭运动轨道、叶轮规格、纱锭分布规律不尽相同。在考虑交织时纱锭运动路径尽可能短的情况下,通过对纱锭无干涉分布规律的总结能快速获得纱锭的可行分布方案。

2)通过织物的实物编织实验可知,所研究的编织工艺合理可行,并且由此编织出的无结网其组织结构具有较高的稳定性,利于实现织物质量的提高。

FZXB