嵌入式聚丙烯/聚乙二醇微纳米纤维材料的结构特征及其气固过滤性能

2019-10-09宋卫民刘让同张一风

张 恒, 甄 琪, 刘 雍, 宋卫民, 刘让同, 张一风

(1. 中原工学院 纺织学院, 河南 郑州 451191; 2. 中原工学院 服装学院, 河南 郑州 451191;3. 天津工业大学 纺织科学与工程学院, 天津 300387; 4. 苏州多瑈新材料科技有限公司, 江苏 苏州 215600)

熔喷非织造材料是一种由超细纤维相互连接组成的多孔纤维材料,其超细纤维所具有的大比表面积和多层叠合网状杂乱结构,赋予了熔喷非织造材料对空气、水、油等连续流体快速传输的孔隙基础和细小颗粒物被纤维拦截的可能性[1-2]。纤维直径、直径分布和孔隙率直接影响过滤效率和过滤阻力,是决定熔喷非织造材料是否适用于纤维类空气过滤材料的基本结构参数。相关研究[3]表明粗纤维间的孔隙相对较大,导致其无法实现对微细颗粒物的有效拦截,而细纤维间的孔隙虽然很小,但会增加堆积密度,使过滤阻力增大。

众多学者依据复合结构设计理念,开展了非织造材料的叠层复合和嵌入复合的结构研究,以期通过调整纤维直径、直径分布和孔隙率等结构参数来使纤维材料在保持高过滤效率同时,具有低的过滤阻力,进而实现高效低阻纤维类空气过滤材料的开发。康卫民等[4-6]将静电纺丝制备的纳米纤维网与纺粘和熔喷等多种形式的纤维网以多层叠合的方式制备气固高效过滤材料,常见的形式包括:熔喷-静电纺丝、熔喷-静电纺丝-熔喷和纺粘-静电纺丝-熔喷等。叠层结构属于宏观上复合,是依据纤维特性和加工方式不同,将多层纤维层叠合在一起形成厚度方向上呈现梯度变化的多层网络结构[7]。还有学者尝试将静电纺丝技术、短纤维梳理成网和交叉铺网技术复合应用,以静电纺丝技术制备的直径约为400 nm的纤维与直径为12 μm的聚酯纤维混纺后交叉铺网以形成纳米纤维穿插的嵌入结构[8]。综上可知,混杂纳米纤维的叠层复合和嵌入复合结构特征是提高非织造材料过滤效率的关键。

嵌入式复合结构作为典型的分支网络,其形态特征为每层纤维网均由纳米纤维与超细纤维组成,并且纳米纤维穿插于超细纤维之间,在水平方向上呈连续或准连续的纳米纤维嵌入式微观形态。作为典型的仿生结构,分支网络是大自然亿万年遵循物质传输效率和营养供给原则而进化出的多层级网络,其与非织造材料的多层纤维网叠合形态近似。近几年,联合仿生学与非织造成型技术开发新型仿生非织造材料一直备受关注,其研究方向主要包括:模仿生物体结构而构建多层连续变化的非均质网络[9-10]。研究者通过改变非织造材料的纤维排列特征以模拟树形分支结构,并利用孔径可控的双组分纺粘超细纤维网络来模拟树形结构的多层网络[11]。但是以嵌入复合结构为基础构建熔喷非织造材料仿生分支结构的报道相对较少。本文通过模拟层次化的分支网络,以聚乙二醇(PEG)共混改性聚丙烯(PP)为原料进行熔喷非织造材料的成型加工,以期获得嵌入式复合网络结构的微纳米纤维材料,并对熔喷工艺参数、结构参数和过滤性能间的物理关系进行研究,以期获得一种高效低阻的非织造过滤材料。

1 实验部分

1.1 实验材料

聚丙烯(PP)切片,熔点为154 ℃,熔融指数为1 525 g/(10 min),等规指数大于97%,广东维弈科技有限公司;聚乙二醇(PEG),羟值含量为26~32 (mg KOH)/g,相对分子质量为3 600~4 400,凝固点为53~54 ℃,水分含量小于等于1.0%,pH值为5.0~7.0,江苏省海安石油化工厂。

1.2 成型原理与实验方法

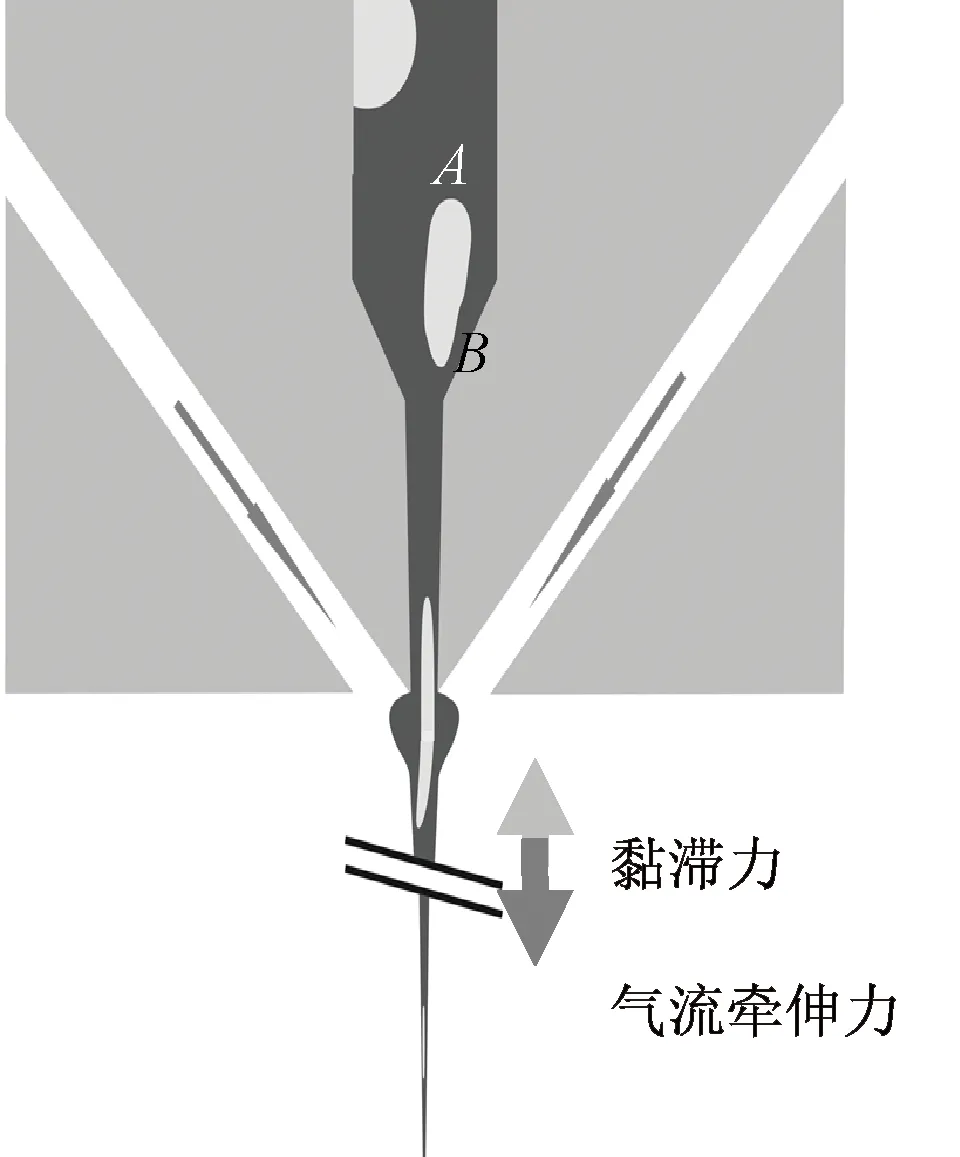

图1为嵌入式PP/PEG微纳米纤维材料的熔喷成型原理示意图。

图1 嵌入式PP/PEG微纳米纤维材料的熔喷成型原理Fig.1 Forming mechanism of embedded PP/PEG micro/nanofiber materials based on melt blowing

2种不相容高聚物熔融共混时,共混熔体会形成分散相与连续相共存的两相结构,并且2种高聚物由于界面张力的差异会在聚合物共混界面处形成1个有限厚度(通常小于0.1 μm)的界面层,并且各组分聚合物大分子链在界面层内相互扩散而迁移[12],因此,基于熔体黏度角度,PP组分和PEG组分共混熔融后形成低黏度熔体与高黏度熔体相互迁移的非均相熔体形态;而以聚合物熔体为原料的熔喷成型过程中,熔体通过一定长径比的喷丝孔后受到高速热气流的急剧牵伸作用,在短时间内产生巨大的拉伸变形。非均相熔体受气流牵伸变形过程中,分散相和连续相由于黏度差而产生差异牵伸,在差异牵伸过程中,低黏度熔体细流两端分别通过界面层被高黏度熔体握持而形成拉拔牵伸,进而形成较大的纤维直径分布区间。

PP/PEG样品制备过程中,首先将质量分数为0%~15%的PEG切片与质量分数为100%~85%的PP切片放入玻璃容器内均匀共混,此后逐渐升温至90 ℃,直到PEG切片完全融熔成熔体;此后停止加热,并持续搅拌至冷却到室温形成共混切片。将共混切片送入熔喷材料成型实验机制备PEG/PP熔喷非织造材料。在熔喷非织造材料成型系统中,共混切片在温度和压力的作用下以熔体细流的形式从熔喷模头的喷丝孔中均匀挤出;随后熔体细流受到两侧热气流的牵伸作用,并基于拉拔牵伸效应而冷却细化成直径差异较大的微纳米纤维。实验用熔喷模头的喷丝孔孔径为0.35 mm,风道宽度为0.45 mm。设定模头温度为240 ℃,热空气温度为240 ℃,风压为0.026 MPa。表1示出样品的工艺参数设定。

表1 PP/PEG样品参数设定Tab.1 Process parameters of PP/PEG samples

1.3 性能测试

1.3.1 基本特征参数测试

厚度:参照GB/T 24218.2—2009 《纺织品 非织造布试验方法 第2部分:厚度的测定》,利用YG141D型织物厚度仪(温州市大荣纺织仪器有限公司)测试样品的厚度,测试面积为2 500 mm2,测试压力为0.5 kPa,单组样品测试10个区域,取其平均值。

面密度:参照GB/T 24218.1—2009 《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》测定样品的面密度。采用圆刀取样器裁剪面积为100 cm2的试样,通过电子天平测试得到其面密度。单组样品裁取5个试样,取其平均值。

同时依据下式[13]计算样品的孔隙率:

p=[1-s/(ρfδ)]×100%

ρf=ρppwpp+ρPEGwPEG

式中:p为孔隙率,%;s为面密度,g/m2;δ为样品的厚度, m;ρf为纤维密度,g/m3;ρpp为PP组分的密度,其值为920 000 g/m3;ρPEG为PEG组分的密度,其值为1 135 000 g/m3;wpp为PP组分质量分数,%;wPEG为PEG组分质量分数,%。

1.3.2 形态特征测试

通过EVO18型场发射扫描电子显微镜(德国蔡司公司)观察样品的表面和截面形态结构。采用Nano Measurer 1.2软件统计并获得PP/PEG微纳米纤维的直径分布情况。嵌入率用直径小于800 nm以下的纤维数量和直径大于4 000 nm纤维数量的比值进行计算。

w=(N800/N4 000)×100%

式中:w为嵌入率,%;N800为单位面积内直径小于800 nm的纤维数量,个/cm2;N4 000为单位面积内直径大于4 000 nm的纤维数量,个/cm2。

1.3.3 过滤性能测试

参考YY0469—2011《医用外科口罩》,使用8130 A型自动滤料测试仪(美国TSI Incorporated公司)测定过滤阻力和过滤效率。测试条件:氯化钠气溶胶,空气流量为85 L/min,测试样品面积为100 cm2。

采用质量因子Q表征样品的综合过滤性能,质量因子是指过滤材料的过滤效率和过滤阻力的比值[14],其值越大,代表其综合过滤性能越好。计算公式为

Q=-ln(1-E)/ΔP

式中:E为过滤效率,%;ΔP为过滤阻力,Pa。

2 结果与讨论

2.1 复合结构特征及纤维特性分析

2.1.1 PEG 质量分数对纤维结构特性的影响

图2为PP/PEG样品表面和截面形态电镜照片,图3示出PP/PEG微纳米纤维材料的嵌入率随PEG质量分数的变化情况。从图2可看出,PP/PEG微纳米纤维材料保持了熔喷非织造材料的典型结构,超细形态的圆形纤维在水平方向上交错排列,并依靠自黏合固结成薄型纤维网。由图2还可看出,超细纤维的直径差异较大,粗纤维直径为6 μm左右,细纤维直径可以达到150 nm左右,纤维比表面积分布在0.68~27.21 m2/g区间内。当纤维直径为800 nm时,其比表面积为5.10 m2/g,此后随纤维直径的减小,比表面积呈现急剧增大的变化趋势,直径在800 nm以下纤维的存在有利于捕获流体中的细小颗粒物。

图2 不同PEG质量分数的PP/PEG样品表面和截面电镜照片Fig.2 Surface and cross section SEM images of PP/PEG samples with different PEG mass ratios.(a)Surface of 2#;(b)Surface of 4#;(c)Surface of 6#;(d)Cross section of 6#

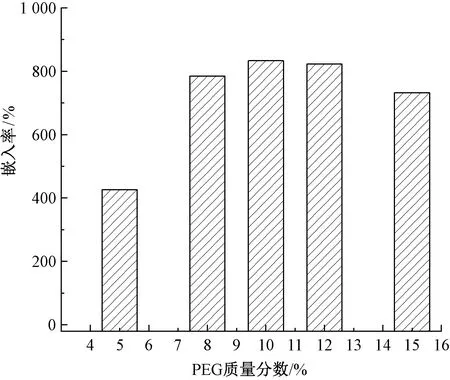

图3 PP/PEG嵌入率随PEG质量分数的变化Fig.3 Embedding rate varition of PP/PEG with PEG mass ratios

对比不同PEG质量分数样品表面形态电镜照片(见图2(a)~(c))可知,直径小于800 nm的纤维数量随着PEG质量分数的增大而增大;其中PEG质量分数为15%的6#样品,比质量分数为5%的2#样品的纳米纤维穿插于粗纤维之间而形成的嵌入式网络特征更加突出,并且6#样品内纳米纤维的卷曲形态也更加清晰。这是因为实验用PEG的凝固点(53~54 ℃)相对较低,因此,与PP所形成的共混熔体一方面可以降低熔体的表观黏度,另一方面也会增强熔体挤出过程中的膨化现象,从而不利于熔体的均匀牵伸,进而形成基于纤维直径差异的非对称嵌入式网络结构。从样品截面形态电镜照片(见图2(d))还可看出,纤维在厚度方向上相互交错排列,呈现多层薄型纤维网叠层的复合结构。综上可知,PP/PEG微纳米纤维材料同时具有厚度方向上叠层复合形态特征,以及水平方向上呈现准连续的纳米纤维嵌入式微观形态特征,这为高效气固分离提供了结构基础和可能性。

从图3可看出,PEG质量分数对嵌入率有显著影响,表现为PEG质量分数从0%提高到8%的过程中,PP/PEG的嵌入率从0.00%提高到了784.66%,二者表现为正相关。出现这种情况的可能原因是:在一定范围内,随着共混熔体内PEG熔体相的增多,基于拉拔牵伸效应,PP/PEG的界面层数量和面积也会随着增多,从而获得数量更多的直径小于800 nm的纤维。

2.1.2 接收距离对纤维结构特性的影响

熔喷模头与接收装置间的距离,即纤维在空气中飞跃的距离,直接影响熔喷非织造材料的孔隙率和纤维形态特征[15]。图4为不同接收距离样品的表面形态电镜照片。可以看出:接收距离对纤维直径有影响;接收距离在10~25 cm范围时,直径小于800 nm的纤维的数量随着接收距离的增大而增多。其原因可能为:在靠近模头区域(0~25 cm),牵伸气流运动速度远大于尚未冷却固化成型的纤维速度,此时气流对纤维的作用力较大,纤维在气流牵伸作用下而快速细化,随接收距离的增加,纺丝线上的纤维被加速到与牵伸气流相近的速度,此时纤维受到的气流拉伸作用力变小;接收距离在 10~20 cm范围时,直径为800 nm以下的纳米纤维数量随着接收距离的增大而增多,这表明基于共混熔体黏度差而产生的拉拔牵伸效应不仅发生在模头区域,还发生在纤维尚未冷却固化的飞跃阶段。

图4 不同接收距离样品的表面形态电镜照片Fig.4 SEM images of sample surfaces with different receiving distancs

从图4中还可看出,当接收距离为10 cm时,纤维间存在团块状结构。这可能是因为接收距离较小的情况下,熔体细流还没来得及冷却固化就与成网帘接触形成团块状结构。同时对比图4(c)、(d)可看出,在接收距离大于20 cm的情况下,纤维呈卷曲或扭曲的形态,这是因为在PP/PEG纤维受气流牵伸的过程中,PP和PEG的热性能和流动性的差异会造成纤维在冷却成型过程中卷曲,而纤维在空气中较长的飞跃距离给予了形变的时间和空间。同时,现有文献表明熔喷非织造材料的成型过程为非稳态纺丝过程[17],因此,基于非均匀牵伸和多变的冷切条件下的熔喷纤维的形态分布也是非均匀的。

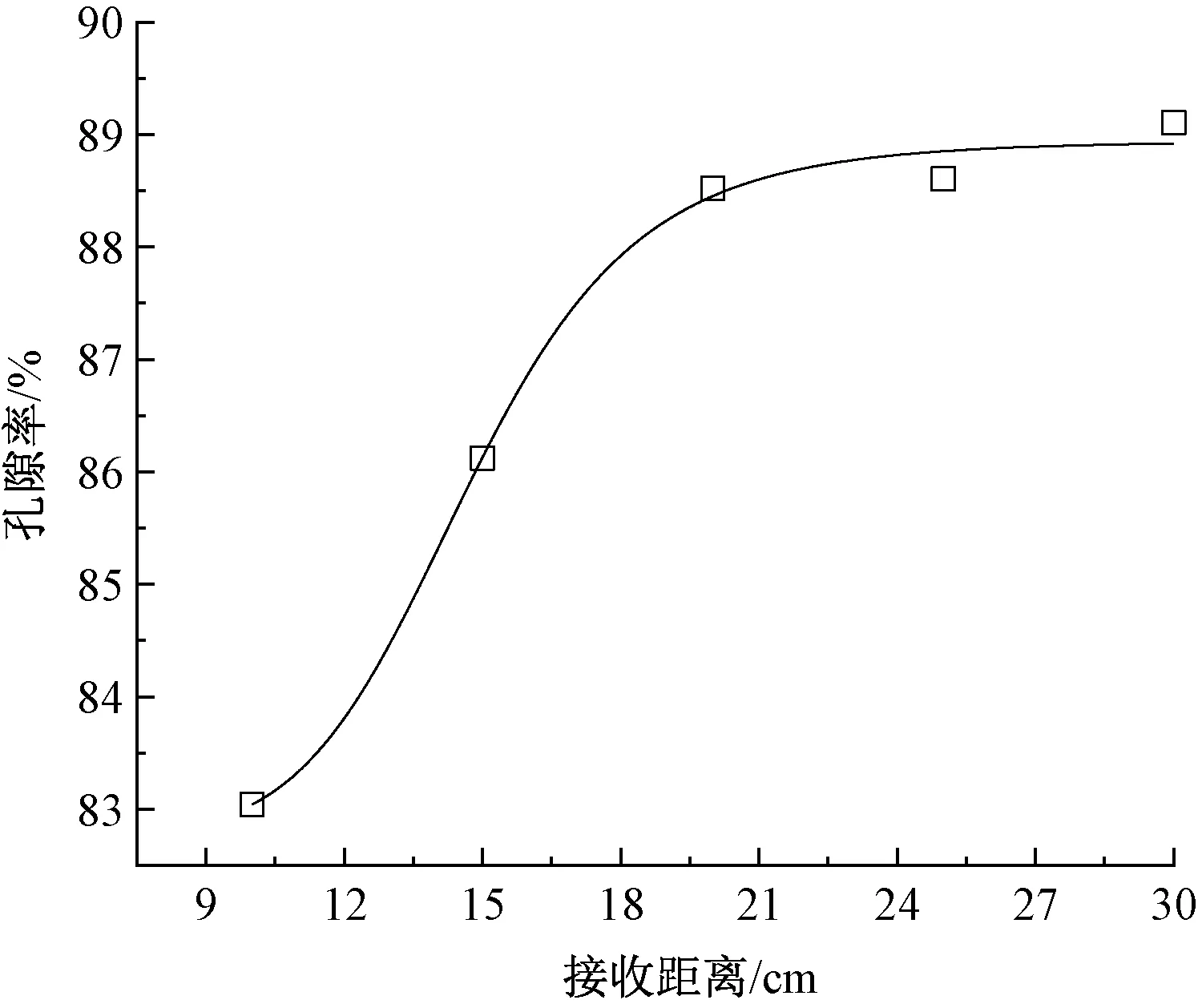

图5示出孔隙率随着接收距离的变化曲线。可看出,在其他工艺不变(PEG质量分数为10%)的情况下,当接收距离从10 cm增大到30 cm过程中,PP/PEG微纳米纤维材料的孔隙率从83.043%增大到89.107%,并且二者表现为逻辑指数关系。造成这种情况的原因是:纺丝线上的纤维温度和牵伸气流温度随接收距离的增大而降低,进而使纤维间的热黏合效率下降,从而孔隙率随接收距离的增大而逐渐增大。结合横截面电镜照片(见图2(d))可判定,PP/PEG微纳米纤维材料的纤维间孔隙具有蓬松的三维立体空间多网络特征,也就具有更低空气阻力的结构基础。

图5 PP/PEG孔隙率随接收距离的变化曲线Fig.5 Porosity varation of PP/PEG with receiving distance

2.2 过滤性能分析

2.2.1 过滤效率与过滤阻力

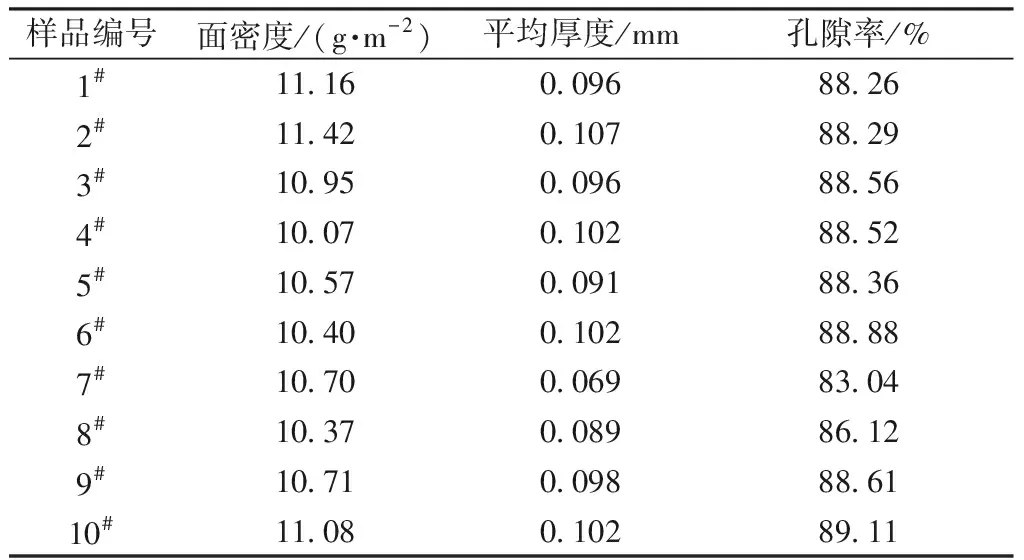

表2示出PP/PEG微纳米纤维材料的特征参数。图6示出不同PEG质量分数和接收距离工艺下的样品过滤效率和过滤阻力。

由图6(a)可看出,添加一定量的PEG可以显著提高PP/PEG微纳米纤维材料的过滤效率。对比PEG质量分数为0%和8%的样品过滤效率可以发现,添加质量分数为8%的PP/PEG的过滤效率增大了约1.12倍。造成这种现象的原因为:在PEG质量分数从0%提高到8%的过程中,直径小于800 nm的纤维比例有显著的提高,这为细小颗粒物的捕获提供了更大的概率。这个结果表明微纳米纤维的嵌入复合结构对于过滤效率的提高有显著意义。从图6(b)可看出,在其他条件不变的情况下,过滤效率随接收距离增大而逐渐降低。PP/PEG微纳米纤维材料的过滤效率在接收距离为10~20 cm时显著降低,而在接收距离为20~30 cm时,过滤效率降低较为缓慢。可能是因为接收距离在10~20 cm范围时,PP/PEG微纳米纤维材料的孔隙率从83.04%增大到了88.52%。此后随着接收距离从20 cm增大到30 cm,孔隙率仅增加至0.59%。

表2 PP/PEG样品的特征参数Tab.2 Specification parameters of PP/PEG

图6 不同PEG质量分数和接收距离的PP/PEG样品过滤性能变化曲线Fig.6 Filtration properties of PP/PEG samples with different PEG mass fractions(a)and receiving distances(b)

从图6(a)还可看出,过滤阻力随着PEG质量分数的增大呈增大趋势。在孔隙率为86.78%~86.88%范围时,随PEG质量分数的增加,PP/PEG微纳米纤维材料内微纳米纤维的数量增加,过滤阻力也随着增大。从图6(b)可看出,在其他条件不变的情况下,过滤阻力随接收距离增大而逐渐降低。这是因为孔隙率随接收距离的增大而增大,这将利于气流在纤维间孔隙内的穿行。所以在其他条件不变的情况下,PEG质量分数的提高会增大纳米纤维嵌入率,也就是增大了纳米纤维在材料中所占比例,过滤效率和过滤阻力都随之提高。嵌入率的提高会在单层纤维网内形成孔隙致密的网络,这将有利于将粒子截留于纤维表面,同时使纤维间的孔隙变小,而多层类似结构的纤维网的叠合也会增大孔隙的迂曲度,从而过滤阻力也会增大。

2.2.2 质量因子

过滤材料的质量因子越大,表明其综合过滤性能越好。图7示出质量因子随PEG质量分数和接收距离的变化。

图7 质量因子随PEG质量分数和接收距离的变化曲线Fig.7 Quality factor varying with PEG mass fraction(a)and receiving distance(b)

由图7可看出,随着PEG质量分数从0%增加到15%,质量因子从0.003 0增大到0.006 7,这意味着PP/PEG嵌入式复合网络结构具有较高的过滤效率和较低的过滤阻力。出现这种情况的可能原因是:过滤阻力和过滤效率均随着PEG质量分数的增大而提高,但是过滤阻力的变化率(从12.57%增到31.33%,增长了1.49倍)大于过滤效率变化率(从12.57%增到31.33%,增长了0.26倍),因此,在其他情况不变的情况下,添加PEG导致的嵌入式复合网络结构的变化是可以提高微纳米纤维材料的过滤性能的。接收距离在10~30 cm范围时,质量因子随着接收距离的增大而呈现先减小后增大的趋势。

3 结 论

采用高速热气流牵伸的熔喷非织造技术,以PEG/PP为原料,成功制备了具有较大纤维直径分布区间的PP/PEG微纳米纤维材料。

PP/PEG微纳米纤维材料纤维排列特征表现出厚度方向上叠层复合的网络特征,水平方向上呈现准连续的嵌入式微观形态特征。在PEG质量分数从0%增加到8%的过程中,直径为800 nm以下的纤维嵌入率从0.00%提高到了784.66%,二者表现为正相关。直径为800 nm以下的纳米纤维嵌入在4 000 nm以上的纤维间的孔隙内有利于通过拦截作用捕获流体中的细小颗粒物。PP/PEG样品孔隙率随接收距离的增大而逐渐增大,也为流体的快速通过提供了孔隙基础。

随PEG质量分数的增大,PP/PEG样品的过滤效率、过滤阻力和质量因子都呈现增大趋势。添加PEG质量分数为8%的样品的过滤效率较未添加PEG样品的过滤效率提高了1.12倍。PP/PEG微纳米纤维材料的质量因子随着PEG质量分数和接收距离的增大而不断增大,这意味着嵌入式复合网络结构有助于过滤性能的综合提高。

FZXB