稻谷热风-真空联合干燥工艺参数优化

2019-10-09张记孟国栋彭桂兰张雪峰杨玲

张记,孟国栋,彭桂兰,张雪峰,杨玲

(西南大学 工程技术学院,重庆,400715)

我国南方地区稻谷收获期短且时间集中,早稻的收获期恰逢高温多雨的季节,收获后的鲜稻谷含水率高,若不及时进行干燥处理,极易发生沤黄、霉变、甚至腐败,严重影响稻谷的外观、品质和口感[1-2]。由于收获期时间集中,所以大量高水分稻谷的干燥需求和干燥设备不足的矛盾非常突出[3]。而如果一味追求较高的干燥效率又会对稻谷的品质产生较大破坏,因此,为了提高稻谷干燥效率和干后品质,降低干燥能耗,必须采用高效合理的干燥方式对稻谷进行干燥处理。

热风和真空干燥是2种常用干燥方式,热风-真空联合干燥可以将2种干燥方式的优点集合起来,更好地满足稻谷的干燥生产作业。目前,利用联合干燥方式优化果蔬干燥品质已有较多报道[4-9]。但是对水稻这类主要粮食作物的联合干燥研究特别是热风-真空联合干燥研究报道较少。

本文选取热风温度(X1)、热风风速(X2)、转换点含水率(X3)和真空温度(X4)作为联合干燥试验的待优化参数组合,设计了四元二次BBD(Box-Behnken design)优化试验。以平均干燥速率r、爆腰率b、单位能耗e为指标,建立各指标预测数学模型,并进行显著性检验、方差和响应面分析。最后利用加权评分法对联合干燥工艺参数进行综合优化,得到联合干燥的最优工艺参数组合,并将优化结果与热风、真空单一干燥方式最优参数对应的指标值进行对比分析。

1 材料与方法

1.1 试验材料

宜香优品系稻谷,2018年8月10日收于重庆市巴南区。收割后手工摘除稻粒,去除干瘪、破损、霉变的稻粒以及各种杂质,将稻谷混合均匀置于4 ℃的冰箱中冷藏储存。

1.2 仪器与设备

DZF型真空干燥箱,北京科伟永兴仪器有限公司;KW-2型旋片式真空泵(抽气速率4.5 CFM),北京科伟永兴仪器有限公司;BC-2型薄层干燥试验台,长春吉大仪器股份有限公司;METILERTOLEDOAL 204电子天平(精度0.000 1 g),上海梅特勒-托利仪器有限公司;JA5002电子天平(测量精度为10 mg), 上海精天电子仪器有限公司;(P06S-10A)电力监测仪,宁波高新区新诚电子有限公司;筛网3只(10 cm×10 cm),晨兴筛具总厂;聚光灯1个,广东太格尔电源科技有限公司;放大镜1个,得力集团有限公司;自封袋若干,河源华丰塑胶有限公司;密封箱1个,深圳市光丰塑料有限公司。

1.3 试验设计与方法

1.3.1 四元二次BBD优化试验

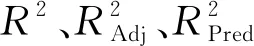

通过Design Expert 8.0.6软件进行四元二次BBD优化试验设计,根据前期热风、真空单一干燥方式参数优化结果,在真空度为0.05 MPa下,选取热风温度(X1),热风风速(X2),转换点含水率(X3)和真空温度(X4)作为变量因素进行试验。每次试验前将新鲜稻谷从冰箱中取出,搅拌均匀,随机称取200 g置于密封箱内30 min恢复至室温,然后转移至正方形筛网中(铺层厚度约为2 cm)。按照试验因素水平编码首先在热风干燥系统进行稻谷干燥试验,待干燥至预定转换点含水率时,迅速转移至真空干燥系统按照真空试验因素水平编码继续进行干燥,直至干燥至安全含水率13%结束[10-11]。每组试验重复3次,数据取平均值后进行统计。试验因素水平及编码见表1。

表1 试验因素水平及编码表Table 1 Factors and levels adopted the experiment

1.3.2 指标测定与方法

(1)稻谷初始含水率的测定按照GB 5009.3—2016[12]中的直接干燥法进行测定。

(2)干基含水率Mt[13-14],如公式(1)。

(1)

式中:Mt为物料在t时刻的干基含水率,%;mt为物料在t时刻的质量,g;mg为物料干物质质量,g。

(3)平均干燥速率r[15-16],如公式(2)。

(2)

式中:M0为物料初始干基含水率,g/g;Mt为物料安全干基含水率,g/g;t为干燥至安全含水率所用时间,min。

(4)爆腰率b

根据GB 5496—85《粮食、油料检验、黄米粒及裂纹检验法》,从每组的3个平行试验样品中各随机选出100粒稻谷,手工剥去外壳,平铺于透明玻璃皿中(玻璃皿下放置聚光灯),用放大镜观察,挑选出有裂纹的米粒数,数据取平均值即为稻谷爆腰率[17-19]。爆腰率计算公式(3)如下:

(3)

式中:b为稻谷爆腰率,%;n为有裂纹的米粒数量;N为样本米粒总数量。

(5)单位能耗e

单位能耗是指将1 kg稻谷干燥至安全含水率时所消耗的电能。在进行每组试验时,将热风干燥平台、真空干燥箱及真空泵等分别与电力监测仪连接,待试验结束后读出所消耗的总电能。单位能耗计算公式(4)如下[20]:

(4)

式中:e为单位能耗,kJ/kg;E为该组试验消耗的电能,kJ;m为该组试验试样质量,kg。

1.4 数据统计分析

在Excel 2016软件中进行数据的统计、整理与计算,利用Design Expert 8.0.6软件对不同干燥方式的试验数据进行逐步回归、方差分析和响应面综合优化。

2 结果与分析

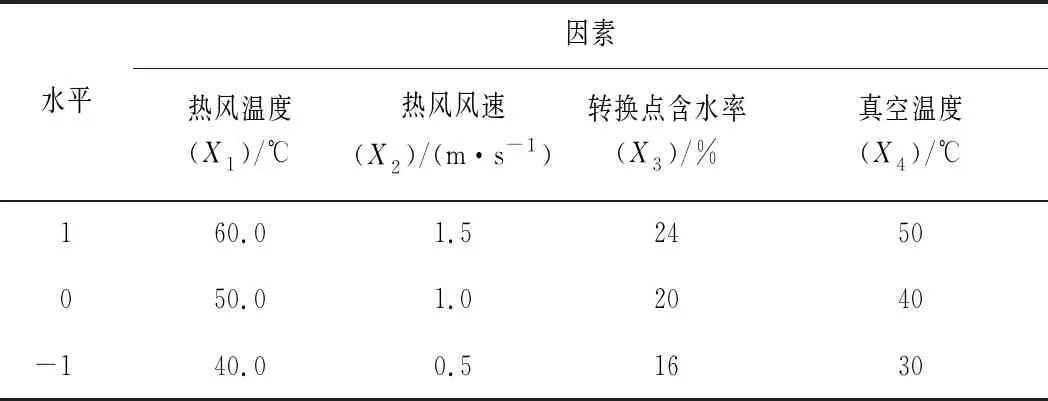

根据前期单因素实验及稻谷热风、真空单一干燥方式参数优化结果,确定稻谷热风-真空联合干燥方式下各参数范围,并将单一干燥方式优化结果列于下表2。

表2 单一干燥方式参数优化结果Table 2 Single drying method parameter optimization results

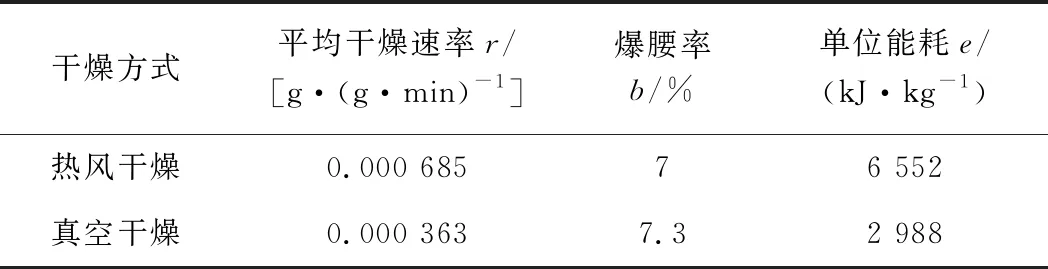

2.1 BBD试验结果及指标模型建立

四元二次BBD试验设计方案及指标测定结果如表3所示。利用Design Expert 8.0.6软件对表3中的数据进行多元逐步回归分析、方差分析和显著性检验,所得分析结果如表4所示。其中平均干燥速率r、爆腰率b和单位能耗e的四元二次回归数学模型如式5~式7所示:

(5)

(6)

(7)

表3 试验设计及结果Table 3 Experimental design and results

2.2 模型显著性检验和响应面分析

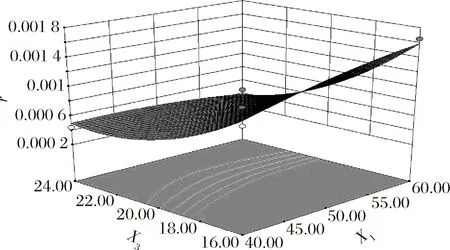

由平均干燥速率显著性分析可知,热风温度、转换点含水率、真空温度对平均干燥速率的影响非常显著(P<0.000 1),热风风速对平均干燥速率影响不显著。热风温度和真空温度越高,相应阶段的干燥时间就越短,使得联合干燥的平均干燥速率加快[21]。转换点含水率越高,热风干燥阶段降水幅度就越小,热风干燥速率快的优势无法得到有效发挥,使得真空干燥阶段时间变长,导致平均干燥速率降低。热风温度与转换点含水率的交互作用对平均干燥速率影响非常显著(P<0.000 1),由图1可知,联合干燥的平均干燥速率随着热风温度的增加而增加,随着转换点含水率的增加而减小。各因素对平均干燥速率的影响主次顺序为:转换点含水率(X3)>真空温度(X4)>热风温度(X1)>热风风速(X2)。

表4 显著性检验及方差分析表Table 4 Significantness test and analysis of variance table

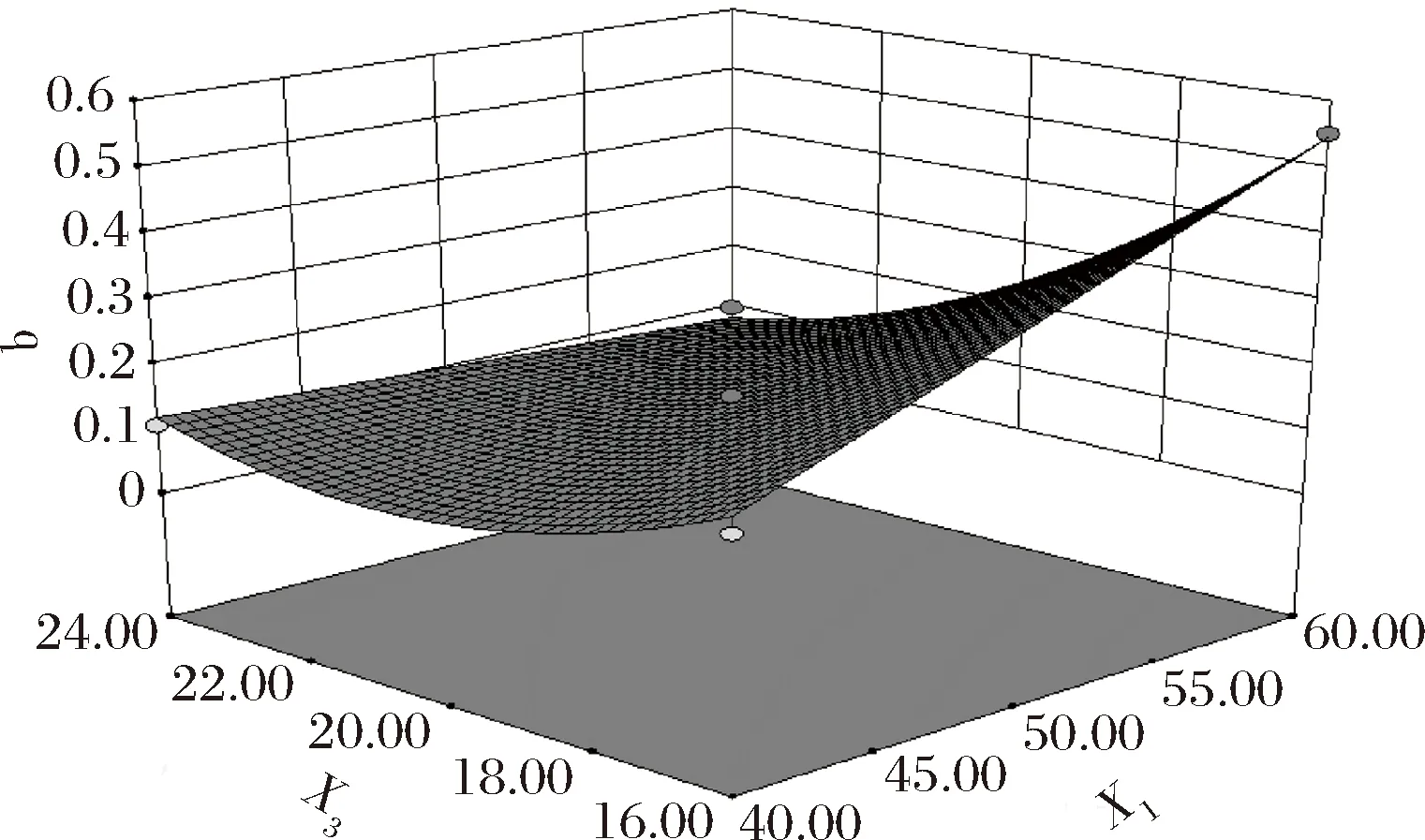

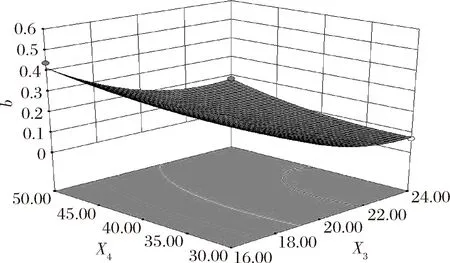

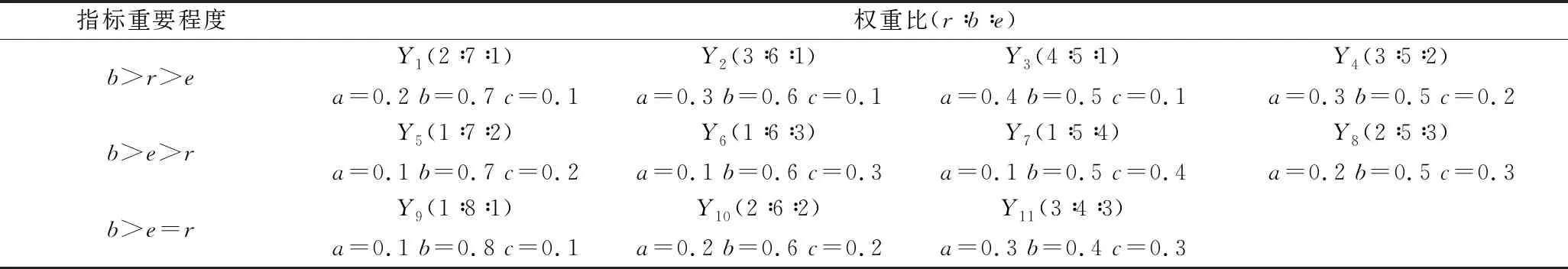

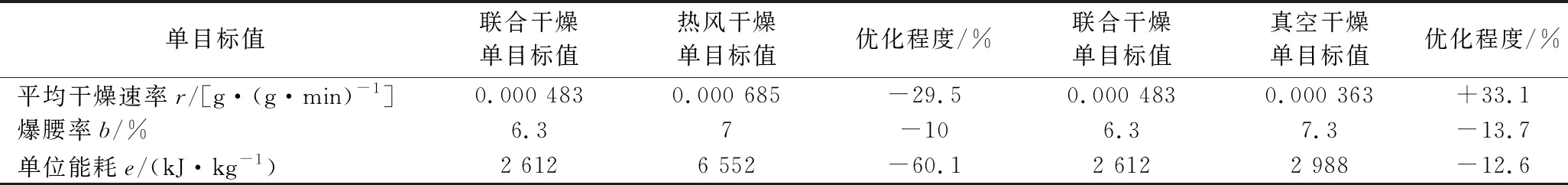

注:“*”,差异显著(0.01 图1 热风温度和转换点含水率对平均干燥速率的影响Fig.1 Effect of hot air temperature and switching point moisture content on drying rate 由爆腰率显著性分析可知,热风温度、热风风速、转换点含水率、真空温度对爆腰率的影响均为非常显著(P<0.01)。热风温度和热风风速越高,热风阶段稻谷失水速率越快,导致稻谷内外应力分布不均从而造成爆腰,真空阶段同理[22]。转换点含水率越高,热风干燥阶段时间就越短,降水幅度就越小,导致稻谷爆腰的可能性就越低。热风温度与转换点含水率的交互作用对爆腰率的影响非常显著(P<0.000 1),由图2可知,爆腰率随着转换点含水率的增加而减小,随热风温度的增加而增加。转换点含水率与真空温度的交互作用对爆腰率的影响非常显著(P<0.01),由图3可知,爆腰率随着转换点含水率的增加而减小,随着真空温度的增加而增加。各因素对爆腰率的影响的主次顺序为:转换点含水率(X3)>热风温度(X1)>真空温度(X4)>热风风速(X2)。 图2 热风温度和转换点含水率对爆腰率的影响Fig.2 Effect of hot air temperature and switching point moisture content on the crackle ratio 图3 转换点含水率和真空温度对爆腰率的影响Fig.3 Effect of switching point moisture content and vacuum temperature on the crackle ratio 由单位能耗显著性分析可知,热风风速、转换点含水率、真空温度对单位能耗的影响非常显著(P<0.000 1),热风温度对单位能耗影响不显著。热风风速越高,相应时间内带走的热量就越多,需要不断加热电阻丝来维持设定的热风温度,从而导致总能耗增加。由于热风干燥能耗高于真空干燥,所以转换点含水率越高,热风干燥时间就越短,从而使总能耗降低。热风风速与转换点含水率的交互作用对单位能耗影响一般显著(0.01 图4 热风风速和转换点含水率对单位能耗的影响Fig.4 Effect of hot air velocity and switching point moisture content on drying energy consumption 为了获得平均干燥速率高、爆腰率低、单位能耗低的最优干燥工艺参数组合,使用加权评分法,对3个指标归一化处理消除量纲并赋予一定的权重值,得到一个综合指标进行优化。爆腰率是稻谷干燥最为重要的指标,因此在爆腰率权重最高的情况下,可能存在的指标重要程度分别为:爆腰率b>平均干燥速率r>单位能耗e;爆腰率b>单位能耗e>平均干燥速率r;爆腰率b>单位能耗e=平均干燥速率r。本文将对这3种情况进行全面讨论,各指标权重分配如表5所示(仅考虑整数)。 图5 转换点含水率和真空温度对单位能耗的影响Fig.5 Effect of switching point moisture content and vacuum temperature on drying energy consumption 综合指标计算如式(8)所示: Y=aYr+bYb+cYe (8) 式中:Y为综合指标值;Yr、Yb、Ye分别为平均干燥速率、爆腰率及单位能耗的无量纲值;a、b、c分别为平均干燥速率、爆腰率及单位能耗的权重值。 不同权重比的综合指标值分别代入Design Expert软件进行优化,得到相应的最优工艺参数组合,按照实际试验操作要求对其进行修正。将修正后的工艺参数代入各单指标数学模型得到平均干燥速率r、爆腰率b、单位能耗e的预测值,同时在修正后的工艺参数条件下进行验证试验。最优工艺参数组合、验证试验结果和模型预测值如表6所示。 表5 各指标权重分配Table 5 Weight distribution of indicators 由表6可以看出,爆腰率和单位能耗模型预测效果较好,平均干燥速率模型在转换点含水率较低时预测效果较好,转换点含水率较高时预测效果不理想。 在确保爆腰率低于单一干燥方式最优参数对应的爆腰率(7%)和单位能耗低于单一干燥方式最优参数对应的单位能耗(2 988 kJ/kg)前提下,应尽量提高联合干燥的平均干燥速率。在此标准下,对表6中11组权重组合下的各指标试验值进行对比分析,发现Y2(3∶6∶1)对应的最优参数条件下的指标试验值在满足爆腰率不超过7%且单位能耗不超过2 988 kJ/kg的前提下,其平均干燥速率达到最高(0.000 483 g/(g·min))。所以联合干燥的最优参数组合为Y2(3∶6∶1):X1=40 ℃、X2=0.7 m/s、X3=20.7%、X4=38.1 ℃,此时所对应的平均干燥速率为0.000 483 g/(g·min)、爆腰率为6.3%、单位能耗为2 612 kJ/kg。 表6 工艺参数组合、试验结果和预测值Table 6 Combination of process parameters, test results and predicted values 各干燥方式最优参数组合所对应的指标试验值及其优化程度如表7所示(“+” “-”表示联合干燥比单一干燥方式“提高” “降低”)。 由表7可知,联合干燥的平均干燥速率比热风干燥降低了29.5%,比真空干燥提高了33.1%;联合干燥的爆腰率比热风干燥降低了10%,比真空干燥降低了13.7%;联合干燥的单位能耗比热风干燥降低了60.1%,比真空干燥降低了12.6%。由此可见联合干燥方式最优参数条件下的各指标试验值均优于真空干燥方式最优参数所对应的各指标值;与热风干燥方式最优参数所对应的各指标值相比,除了平均干燥速率较低以外,爆腰率和单位能耗均优于热风干燥方式,尤其在单位能耗方面降低明显。因此稻谷联合干燥方式与稻谷单一干燥方式相比优势明显。 表7 不同干燥方式下最优参数单指标值比较Table 7 Comparison of single target values of optimal parameters under different drying modes (2)通过加权评分法对3个指标消除量纲进行综合优化,得到平均干燥速率r、爆腰率b、干燥能耗e的最佳权重分配为3∶6∶1;最优工艺参数组合为X1=40 ℃、X2=0.7 m/s、X3=20.7%、X4=38.1 ℃,此时所对应的平均干燥速率为0.000 483 g/(g·min)、爆腰率为6.3%、单位能耗为2 612 kJ/kg。 (3)将联合干燥方式最优参数条件下的各指标试验值与单一干燥方式最优参数对应的指标试验值进行对比分析,结果表明,联合干燥的平均干燥速率比热风干燥降低了29.5%,比真空干燥提高了33.1%;联合干燥的爆腰率比热风干燥降低了10%,比真空干燥降低了13.7%;联合干燥的单位能耗比热风干燥降低了60.1%,比真空干燥降低了12.6%。因此稻谷联合干燥方式较稻谷单一干燥方式优势明显。

2.3 联合干燥工艺参数综合优化

2.4 联合干燥与单一干燥方式对比分析

3 结论